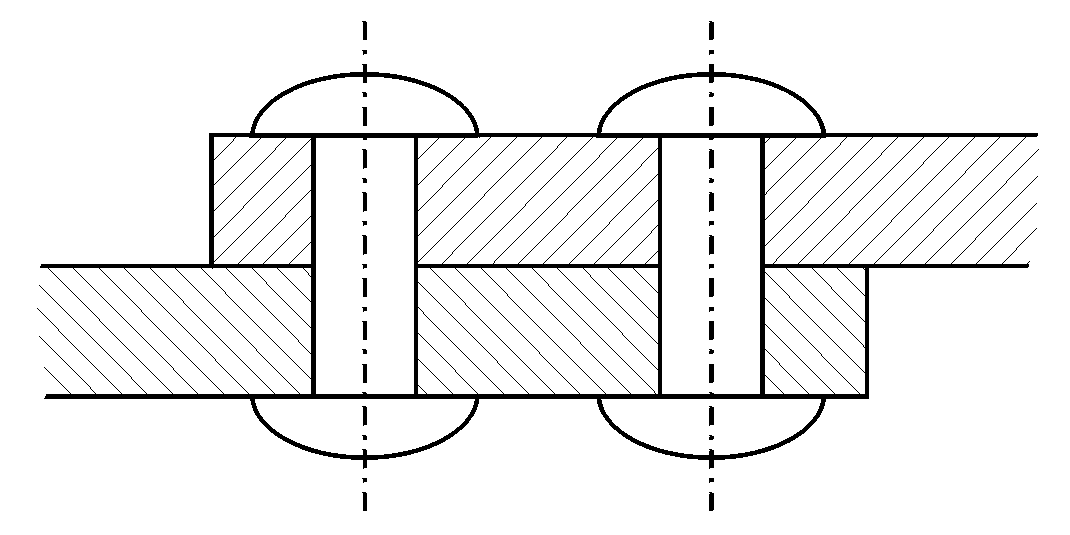

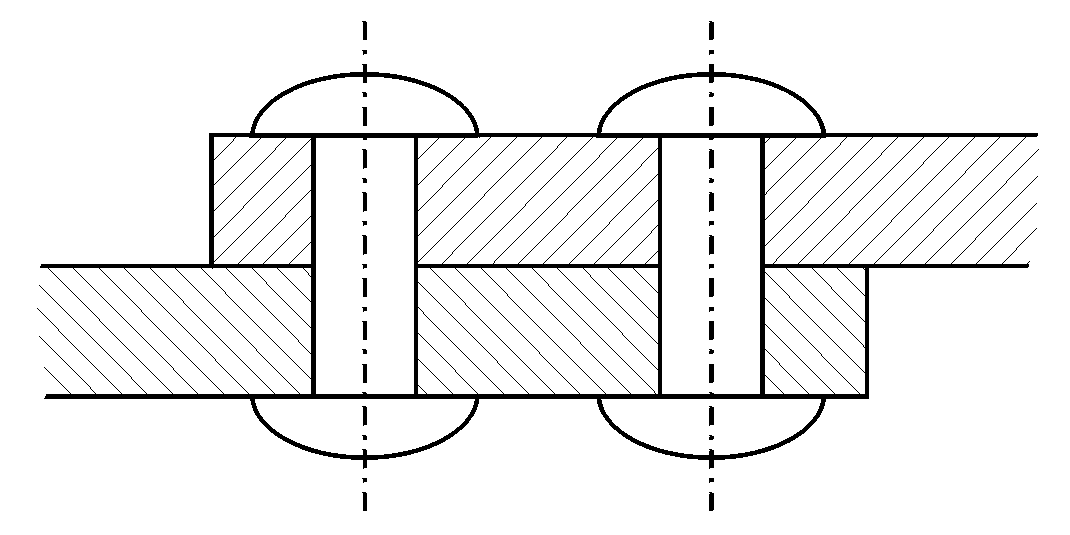

Złącze nitowane to popularna metoda łączenia dwóch lub więcej elementów, często stosowana w przemyśle lotniczym, budownictwie czy przy produkcji maszyn. Nity, czyli małe cylindryczne elementy, są wciskane lub wbijane w odpowiednio przygotowane otwory elementów, które mają być połączone. Główną zaletą złącza nitowanego jest trwałość i niezawodność, gdyż po zamocowaniu nity tworzą stałe połączenie, które jest odporne na wibracje i obciążenia dynamiczne. Standardy przemysłowe określają precyzyjne wymagania dotyczące materiałów i procesów stosowanych przy nitowaniu, co zapewnia wysoką jakość i wytrzymałość połączeń. W praktyce, nitowanie wymaga odpowiedniej precyzji i zastosowania specjalistycznych narzędzi, co wpływa na czas i koszt realizacji połączenia, lecz zapewnia niezmienną jakość i trwałość. Dodatkowo, złącza nitowane mają tę zaletę, że można je stosunkowo łatwo demontować, co jest przydatne w przypadku napraw czy modernizacji konstrukcji. Moim zdaniem, znajomość złączy nitowanych to podstawa dla każdego inżyniera.

Złącza kołkowe, spawane i sworzniowe różnią się znacząco od nitowanych pod względem konstrukcji i zastosowania. Złącza kołkowe polegają na użyciu kołków, które są wciskane w otwory, zazwyczaj bez użycia kleju czy innych materiałów wiążących, co sprawia, że są mniej trwałe i nie tak odporne na obciążenia dynamiczne jak nitowane. Z kolei złącza spawane to proces trwałego łączenia materiałów poprzez topienie krawędzi i dodawanie materiału spoinowego. Spawanie zapewnia bardzo silne połączenie, ale jest nieodwracalne i wymaga specjalistycznych umiejętności oraz sprzętu. Spawanie jest często stosowane tam, gdzie wymagana jest wyjątkowa wytrzymałość i szczelność połączeń, na przykład w konstrukcjach stalowych czy zbiornikach ciśnieniowych. Sworzniowe połączenia wykorzystują sworznie, które są łącznikami mechanicznymi, często stosowanymi w maszynach, gdzie elementy muszą być ruchome. Każde z tych złączy ma swoje specyficzne zastosowania i ograniczenia, dlatego wybór odpowiedniego typu połączenia jest kluczowy dla trwałości i funkcjonalności konstrukcji. Często nie rozważa się praktycznych ograniczeń, takich jak koszty, czas montażu czy potrzebna siła, co prowadzi do błędnego wyboru metody łączenia.