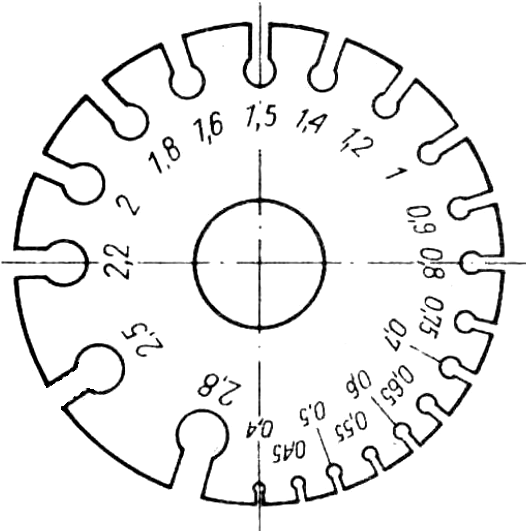

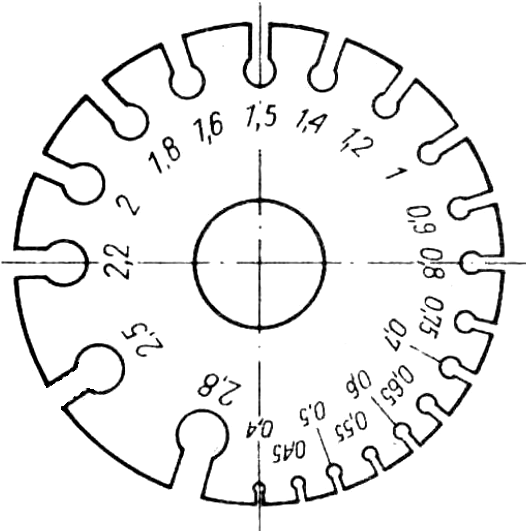

To jest właśnie typowy przyrząd do pomiaru grubości blach, potocznie nazywany suwmiarką blacharską albo grubościomierzem szczelinowym. Jego budowa jest bardzo prosta, ale niezwykle praktyczna w codziennej pracy na warsztacie – ma wycięcia o różnych szerokościach, które odpowiadają konkretnym wartościom grubości materiału. Wystarczy wsunąć krawędź blachy w odpowiednie wycięcie, a odczytujemy od razu jej grubość bez żadnych dodatkowych obliczeń czy pomiarów suwmiarką tradycyjną. Stosuje się to rozwiązanie w lakiernictwie, blacharstwie samochodowym, a nawet przy produkcji wentylacji czy w ogólnie pojętej obróbce metali. Moim zdaniem to narzędzie wręcz powinno być w każdej skrzynce narzędziowej fachowca od blach – pozwala uniknąć pomyłek przy doborze materiałów albo podczas weryfikacji zgodności z dokumentacją techniczną. Co ciekawe, w normach branżowych (np. PN-EN ISO 5178) wskazuje się na konieczność stosowania narzędzi o odpowiedniej dokładności i powtarzalności, właśnie po to, by zachować powtarzalność jakości wyrobów. Dla mnie taka prosta blaszka z nacięciami to kwintesencja sprytnej inżynierii – szybki pomiar, praktycznie zerowa możliwość błędu i odporność na warunki warsztatowe. Może nie wygląda imponująco, ale pozwala zaoszczędzić mnóstwo czasu.

Wielu osobom przyrząd z obrazka kojarzy się z pomiarem spoin lub kątów, ale to w rzeczywistości spory błąd wynikający z podobieństwa kształtów narzędzi. Ten konkretny grubościomierz szczelinowy nie został zaprojektowany do kontroli kątów wygięcia blach ani do mierzenia grubości spoin – czy to spawanych, czy lutowanych. Pomiar kąta wygięcia wymaga przyrządów kątowych, np. kątomierzy mechanicznych, elektronicznych lub liniałów kątowych, które mają zupełnie inną budowę i zasadę działania. Jeśli chodzi o spoiny spawane – do oceny ich grubości używa się specjalnych mierników spoin, często wyposażonych w odpowiednie podziałki i profile odzwierciedlające typowe kształty spoin, a nie szczelinowego układu nacięć. Podobnie jest z lutowaniem – tam również stosuje się raczej wzorce zarysu lub mikrometry, bo grubość spoiny lutowanej jest trudna do uchwycenia narzędziem tego typu. Moim zdaniem często mylimy funkcje narzędzi przez to, że w praktyce warsztatowej spotykamy się z różnymi nietypowymi konstrukcjami. Jednak zgodnie z dobrą praktyką branżową i wymaganiami norm (np. PN-EN ISO 5817 dla spoin) zawsze powinniśmy korzystać z narzędzi przeznaczonych do danej wielkości pomiarowej. W przeciwnym wypadku pomiar może być po prostu niewiarygodny lub nawet całkowicie błędny, co prowadzi do poważnych problemów jakościowych w produkcji. Warto zwrócić uwagę na oznaczenia na przyrządzie – ściśle odnoszą się one do wartości grubości materiałów, a nie do kąta czy innych właściwości geometrycznych spoin.