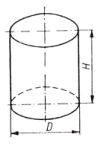

Najlepszym rozwiązaniem przy wykonywaniu naczynia walcowego z jednym dnem i otwartą górą jest rozrysowanie na blasze jednego koła oraz jednego prostokąta. Wynika to z faktu, że walec składa się z powierzchni bocznej, którą rozkłada się na prostokąt o wymiarach obwodu podstawy walca (czyli πD) oraz wysokości walca (H), oraz z pojedynczego dna w postaci koła. Moim zdaniem, często popełnianym błędem jest wyobrażenie sobie, że trzeba wyciąć dwie podstawy, jakby walec był zamknięty z obu stron. Tymczasem, zgodnie z normami branżowymi, na przykład PN-EN ISO 13920 czy PN-EN ISO 9606-1, projektuje się dokładnie taki zestaw rozwinięć, jaki jest niezbędny do zmontowania konkretnej konstrukcji. W praktyce warsztatowej, jeśli wykonuje się naczynie do przechowywania cieczy czy gazów, to właśnie taki zestaw elementów (prostokąt i koło) jest podstawą. Zwracam uwagę – każdy dodatkowy element to dodatkowa robota i niepotrzebne zużycie materiału. Dodatkowo, zawsze warto przed trasowaniem dokładnie sprawdzić rysunek techniczny i upewnić się, które powierzchnie mają być zamknięte – to naprawdę ułatwia późniejszy montaż i spawanie. Taka wiedza przydaje się nie tylko w szkole, ale i przy realnych zleceniach produkcyjnych.

Często spotyka się sytuacje, w których osoby uczące się trasowania rozwinięć powierzchni na elementy blaszane mają trudność z prawidłowym rozpoznaniem, ile i jakie kształty należy przygotować. Największym problemem jest nadinterpretacja rysunku technicznego – wydaje się, że skoro walec ma dwie podstawy, to zawsze trzeba narysować dwa koła. Jednak należy pamiętać, że w przypadku naczynia otwartego z jednej strony, druga podstawa w ogóle nie występuje, więc nie ma sensu jej wycinać. Podobnie jest z liczbą prostokątów – niektórzy zakładają, że powierzchnię boczną należy rozkładać na kilka prostokątów, co pojawia się np. przy myśleniu o segmentowej budowie dużych zbiorników. Jednak w standardowych przypadkach, jeśli nie ma podziału technologicznego czy innych wymagań konstrukcyjnych, cały płaszcz walca to jeden prostokąt. Błąd polega też czasem na mechanicznej kalkulacji ilości elementów bez analizy rysunku i funkcji gotowego produktu. Z mojego doświadczenia wynika, że rzetelne przeczytanie opisu technicznego i analiza przeznaczenia detalu praktycznie zawsze prowadzi do właściwego wniosku. W praktyce przemysłowej, trasowanie zbyt dużej liczby elementów to nie tylko strata materiału, ale też zwiększenie liczby połączeń spawanych, co może wpływać na jakość wykonania i wytrzymałość naczynia. Sugeruję zawsze weryfikować, czy rozwinięcie odpowiada rzeczywistej liczbie powierzchni zamkniętych, nie zakładając z góry, że wszystkie podstawy muszą być obecne.