Pytanie 1

Gdy po otwarciu drzwi pojazdu opadają, wskazuje to na zużycie

Wynik: 12/40 punktów (30,0%)

Wymagane minimum: 20 punktów (50%)

Gdy po otwarciu drzwi pojazdu opadają, wskazuje to na zużycie

Żywice poliestrowe można zastosować między innymi do produkcji

Na rysunku pokazane jest uszkodzenie

Przedstawione na fotografii urządzenie stosowane jest do pomiaru

Przedstawiony na rysunku pojazd posiada nadwozie

Przedstawione na rysunku uszkodzenie, nazywane potocznie „bananem”,

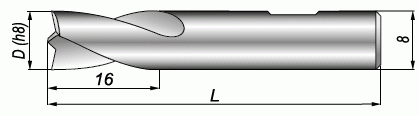

Narzędzie przedstawione na rysunku, służące do wymiany elementów nadwozia, to

Przedstawione na rysunku uszkodzenie wskazuje na konieczność naprawy blacharskiej

Zgodnie z zasadami technologii blacharskiej, właściwym sposobem na usunięcie błotnika, który został zgrzany do konstrukcji nadwozia, jest

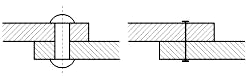

Na rysunku przedstawione zostało połączenie

Za pomocą urządzenia przedstawionego na rysunku wykonuje się

Masę smołowatą MS stosuje się jako

Uszkodzenie widoczne na rysunku w postaci przemieszczenia poszycia do wewnątrz nadwozia, nazywa się

Elementy nadwozi samochodowych nie wykonywane z tworzyw sztucznych to między innymi

Przedstawione na rysunku spinki (kołki) stosuje się do mocowania

Na rysunku przedstawiono uszkodzenie, które należy naprawić poprzez

Na rysunku przedstawiono uszkodzenie powstałe w wyniku

Przedstawione na zdjęciu w górnym prawym rogu wyroby wykonane zostały na prezentowanej maszynie metodą

Przedstawione na rysunku narzędzie służy do

Przyczyną uszkodzenia nadwozia samochodu przedstawionego na rysunku jest

Spawanie elektryczne metodą MAG stosuje się w połączeniach blach

Metodą antykorozyjnego zabezpieczenia blach jest

Łączenie ocynkowanych elementów nadwozi samochodowych wykonuje się metodą

Materiałem nie stosowanym w produkcji nadwozi samochodowych jest

Czynność wykonywana przez pracownika przedstawiona na rysunku to

Na rysunku przedstawiono uszkodzenie karoserii powstałe wskutek

Po wykonaniu naprawy blacharskiej z użyciem spottera, obszary poszycia karoserii powinny być zabezpieczone

Naprawianą przy użyciu narzędzi blacharskich powierzchnię należy zabezpieczyć

Zanim przystąpisz do naprawy blacharskiej w pojeździe, powinieneś na początku

Element nadwozia samochodowego przedstawiony na rysunku wykonano metodą

Metoda stosowana w hutach do produkcji arkuszy blach stalowych to

Które z wymienionych uszkodzeń kwalifikuje nadwozie do niezwłocznej naprawy lub wymiany?

W przedstawionym na rysunku złączu zastosowano spoinę

Na rysunku przedstawiono dysze służące do wykonania połączenia metodą

Aby zlikwidować ogniska korozji znajdujące się na karoserii pojazdu, co należy zrobić?

Za pomocą mikrometru nie można zmierzyć

Błotnik z otworami technologicznymi na brzegach powinien być zainstalowany w nadwoziu pojazdu samochodowego przy użyciu metody spawania?

Według technologii prac blacharskich, aby usunąć błotnik zgrzany do nadwozia, należy wykonać

Naprawy zdeformowanego poszycia drzwi, z naruszoną konstrukcją, wykonuje się poprzez

Jakie preparaty na bazie stosuje się do ochrony antykorozyjnej profili zamkniętych nadwozi?