Pytanie 1

Nieprawidłowo nawinięta szpulka może powodować

Wynik: 0/40 punktów (0,0%)

Wymagane minimum: 20 punktów (50%)

Nieprawidłowo nawinięta szpulka może powodować

Pasek skórzany naszyty od wewnątrz na górny brzeg obłożeń w celu wzmocnienia brzegu cholewki nazywany jest

Brak odpowiedzi na to pytanie.

Przy wytwarzaniu obuwia systemem gdyńkowym typu ASTRA należy zastosować ćwiekacze

Brak odpowiedzi na to pytanie.

Ćwiekacze bez okuć stosuje się do obuwia produkowanego systemem

Brak odpowiedzi na to pytanie.

Lekka tkanina bawełniana, dwustronnie drapana stosowana na podszewki do obuwia zimowego, to

Brak odpowiedzi na to pytanie.

Grubość warstw tkanin składanych w stos do rozkroju na wycinarkach, nie powinna przekraczać

Brak odpowiedzi na to pytanie.

Kolorowe aplikacje na cholewkach uzyskuje się, stosując

Brak odpowiedzi na to pytanie.

Na elementy cholewki wycięte z luźniejszych miejsc skóry należy nakleić

Brak odpowiedzi na to pytanie.

Łączenie podszewek przyszwy z obłożynami w obuwiu derbowym należy wykonać szwem

Brak odpowiedzi na to pytanie.

Na ile klas można podzielić odpady powstałe przy rozkroju skór miękkich stosowanych na wierzchy obuwia?

Brak odpowiedzi na to pytanie.

Czas nawilżania cholewek metodą termodyfuzyjną nie powinien przekraczać

Brak odpowiedzi na to pytanie.

Wygładzeniu poddaje się brzegi elementów połączonym szwem

Brak odpowiedzi na to pytanie.

Do bezpośredniego transportu tkanin w warstwach od stanowisk ich układania do stanowisk wycinania tkanin należy zastosować

Brak odpowiedzi na to pytanie.

W jakim systemie montażu obuwia, brzeg cholewki podczas ćwiekowania nie jest przejęty przez grań kopyta, lecz odwinięty na zewnątrz?

Brak odpowiedzi na to pytanie.

Rozkrój tworzyw skóropodobnych deseniowanych zaleca się wykonać systemem

Brak odpowiedzi na to pytanie.

W jakim systemie montażu obuwia podeszwa połączona jest z cholewką szwem okrętkowym?

Brak odpowiedzi na to pytanie.

Pierwszą czynnością technologiczną montażu obuwia systemem pasowym jest

Brak odpowiedzi na to pytanie.

Brzegi obcasów ze styrogumu należy wyrównać na

Brak odpowiedzi na to pytanie.

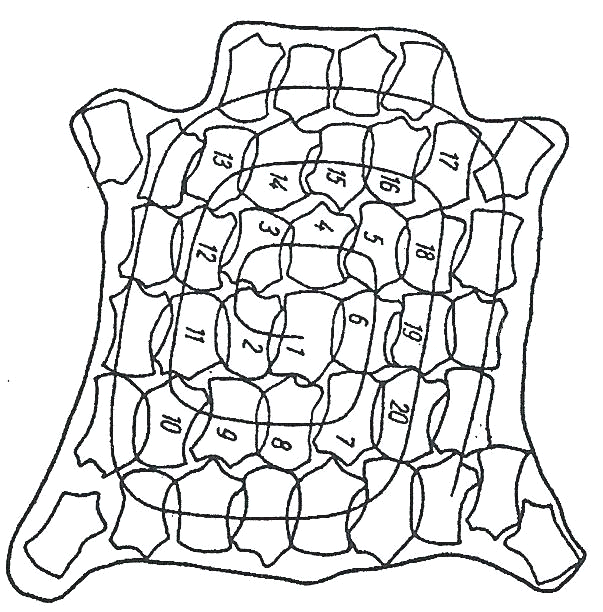

Który system rozkroju przedstawiony jest na rysunku?

Brak odpowiedzi na to pytanie.

Częścią składową spodu obuwia, której zadaniem jest utrzymanie kształtu obuwia jest

Brak odpowiedzi na to pytanie.

Wklejanie zakładek z wtórnej skóry wykonuje się za pomocą kleju

Brak odpowiedzi na to pytanie.

Na elementy cholewki wycięte z luźniejszych miejsc skóry należy nakleić

Brak odpowiedzi na to pytanie.

Do odpadów bezużytecznych zaliczyć należy odpady klas

Brak odpowiedzi na to pytanie.

W celu wzmocnienia brzegów dwóch części cholewki lub jej ozdoby wszywa się

Brak odpowiedzi na to pytanie.

W celu wzmocnienia brzegów dwóch części cholewki lub jej ozdoby wszywa się

Brak odpowiedzi na to pytanie.

Przy opracowaniu podeszw skórzanych do obuwia przeszywanego należy wykonać

Brak odpowiedzi na to pytanie.

Reakcja poliaddycji składników wyjściowych jest podstawowym procesem chemicznym w produkcji podeszw

Brak odpowiedzi na to pytanie.

Do łączenia elementów metodą zgrzewania należy zastosować szew

Brak odpowiedzi na to pytanie.

Cholewki połączone z podpodeszwą (ściółką) w obuwiu wtryskowym należy wykonać szwem

Brak odpowiedzi na to pytanie.

Przyczepienie podpodeszwy do podstawy kopyta należy wykonać na

Brak odpowiedzi na to pytanie.

Do łączenia elementów wierzchu z podeszwą za pomocą kleju należy zastosować

Brak odpowiedzi na to pytanie.

Ścieniarka brzegów elementów cholewki wyposażona jest w nóż

Brak odpowiedzi na to pytanie.

Pasek skórzany naszyty od wewnątrz na górny brzeg obłożyn w celu wzmocnienia brzegu cholewki nazywany jest

Brak odpowiedzi na to pytanie.

W jakim systemie montażu obuwia, brzeg cholewki podczas ćwiekowania nie jest przegięty przez grań kopyta, lecz odwinięty na zewnątrz?

Brak odpowiedzi na to pytanie.

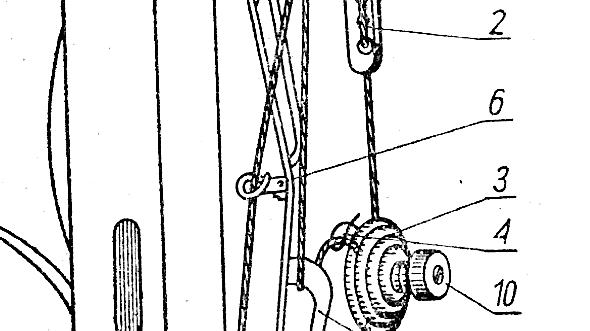

Element maszyny szyjącej oznaczony na rysunku numerem 3 to

Brak odpowiedzi na to pytanie.

Z której części topograficznej skóry należy wyciąć podpodeszwy?

Brak odpowiedzi na to pytanie.

Częścią składową spodu obuwia, której zadaniem jest utrzymanie kształtu obuwia jest

Brak odpowiedzi na to pytanie.

Pasek skórzany naszyty od wewnątrz na górny brzeg obłożyn w celu wzmocnienia brzegu cholewki nazywany jest

Brak odpowiedzi na to pytanie.

Podstawowym surowcem stosowanym do produkcji podeszw gumowych jest

Brak odpowiedzi na to pytanie.

Wyżłobienie pierścienia lub sprężynki w maszynie szyjącej może spowodować

Brak odpowiedzi na to pytanie.