Pytanie 1

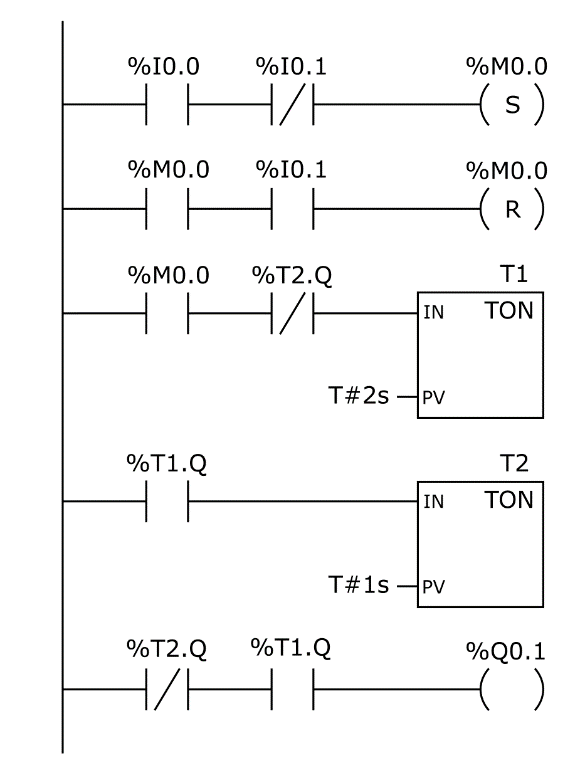

Która z wymienionych korekt wprowadzonych do programu przedstawionego na rysunku zagwarantuje dłuższy czas trwania stanu wysokiego na wyjściu Q0.1?

Wynik: 27/40 punktów (67,5%)

Wymagane minimum: 20 punktów (50%)

Która z wymienionych korekt wprowadzonych do programu przedstawionego na rysunku zagwarantuje dłuższy czas trwania stanu wysokiego na wyjściu Q0.1?

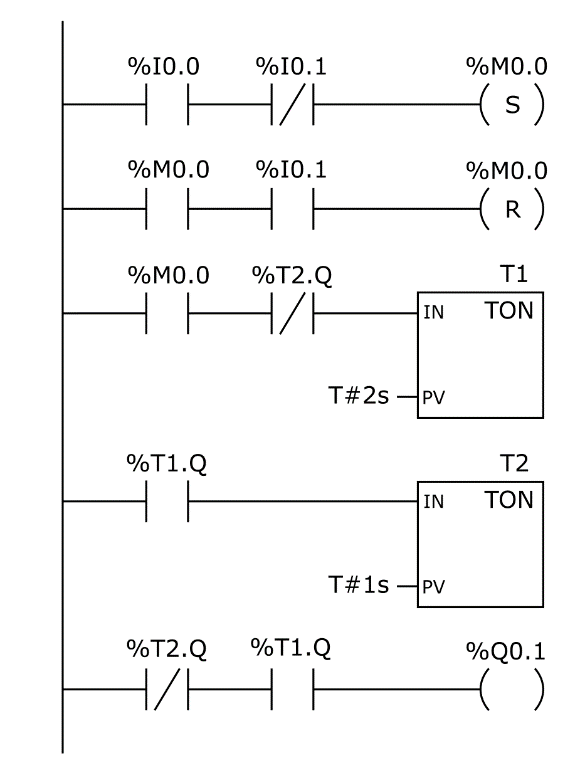

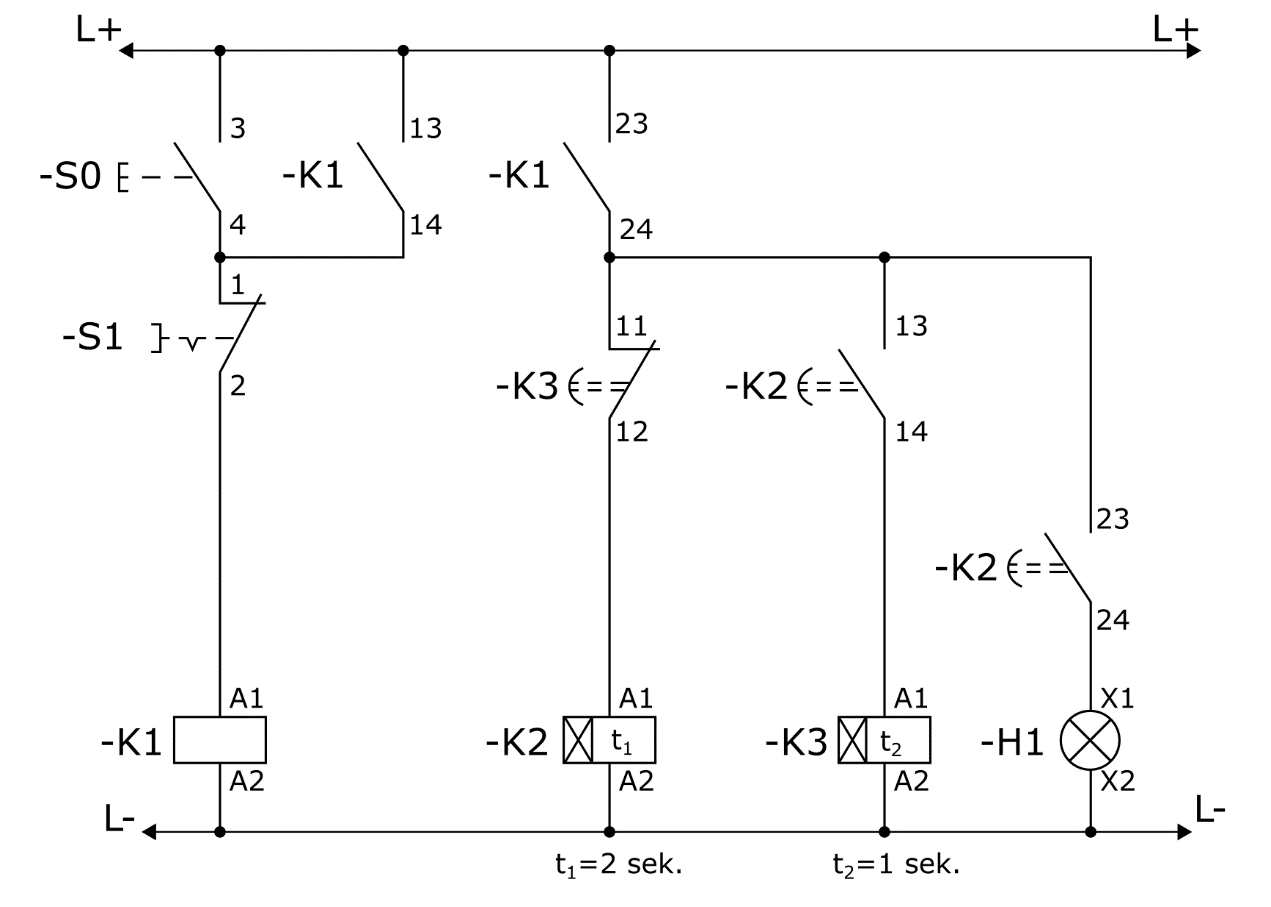

W układzie przedstawionym na rysunku, wciśnięcie przycisku S0 powoduje załączenie cewek K1 i K2 przekaźników, a następnie po odliczeniu 30 sekund nie następuje załączenie cewki Y1 elektrozaworu. Jedną z przyczyn wadliwego działania układu może być uszkodzenie

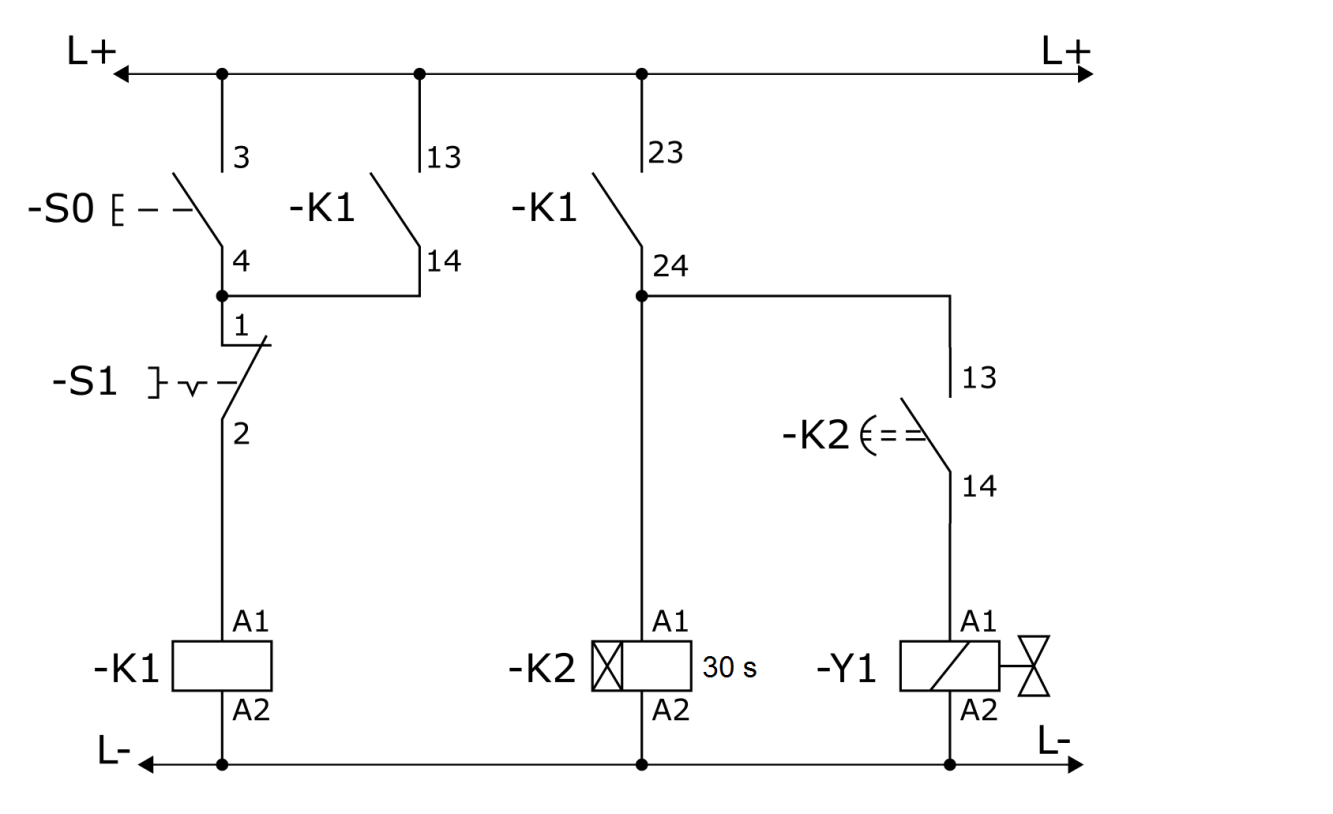

Pomiar którego parametru wyłącznika RCD został przedstawiony na rysunku?

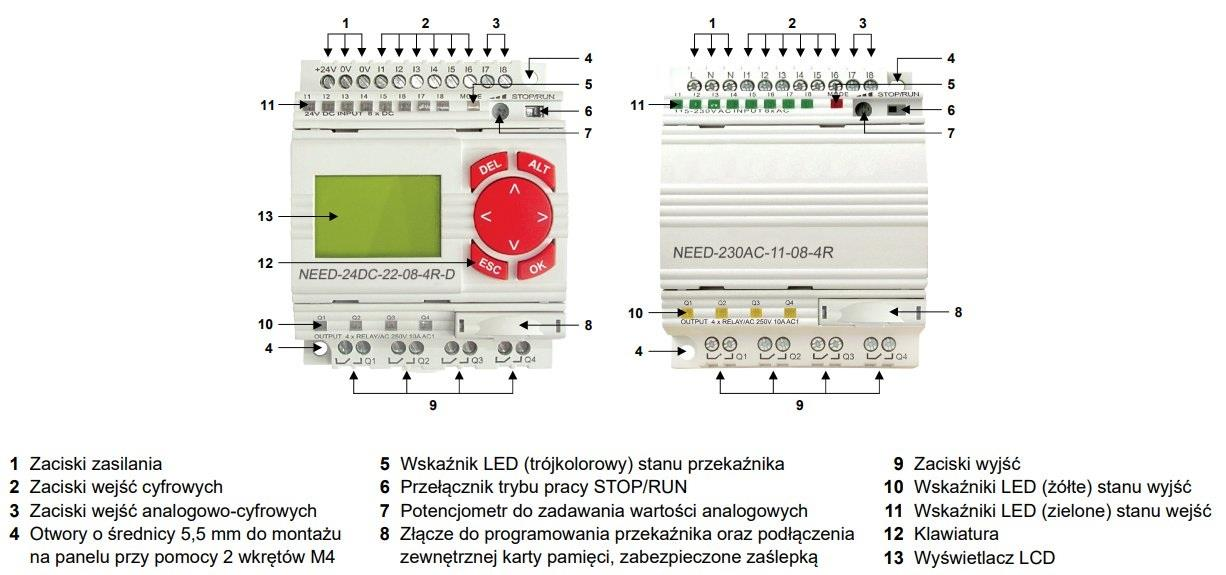

W oparciu o informację zapisaną w przedstawionym fragmencie dokumentacji sterownika PLC jednym z działań, których nie należy podejmować w ramach konserwacji sterownika jest

| Rozdział 8. Konserwacja jednostki PLC. (fragment) |

| „Jednostka PLC nie posiada żadnych części, które mogłyby być serwisowane przez użytkownika. Wszystkie czynności naprawcze mogą być przeprowadzone tylko przez profesjonalny personel. W przypadku wystąpienia usterki, należy najpierw spróbować ustalić przyczynę posługując się kodami błędów, które zostały opisane w dokumentacji oraz przeprowadzić konserwację sterownika PLC. Jeżeli sterownik PLC nadal nie będzie działał, należy przekazać go do lokalnego serwisu producenta." |

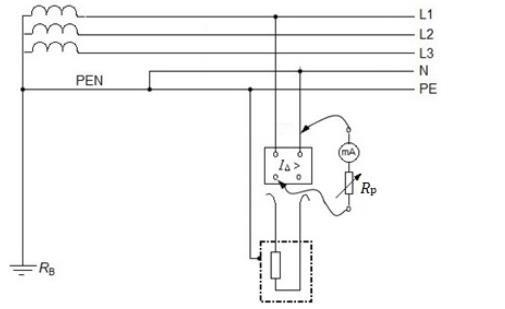

Miernik przedstawiony na rysunku służy do pomiaru parametrów w instalacji

Oględziny instalacji zasilającej układ regulacji temperatury obejmują

Miernik przedstawiony na rysunku służy do pomiaru parametrów w instalacji

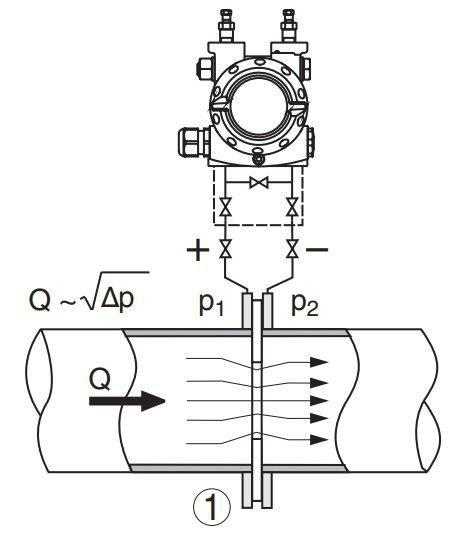

W dokumentacji technicznej przetwornika różnicy ciśnień, zobrazowano jeden z jego wariantów pracy w instalacji automatyki. Rysunek przetwornika przedstawia układ do bezpośredniego pomiaru

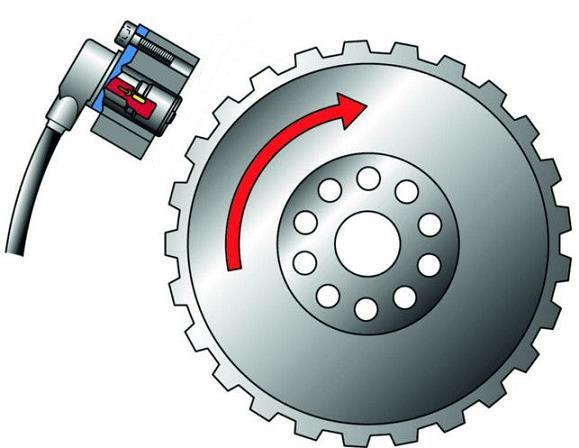

Do pomiaru prędkości obrotowej metalowej tarczy przedstawionej na rysunku zastosowano czujnik

Na podstawie przedstawionych danych znamionowych określ, jaka wartość napięcia jest na wyjściu prądnicy, jeżeli jej wirnik obraca się z prędkością 2400 obr/min.

| Dane znamionowe prądnicy tachometrycznej | |

| kU = 15 V/1000 obr/min | |

| Rₒb. ₘᵢₙ = 5 kΩ | |

| nₘₐₓ = 8000 obr/min |

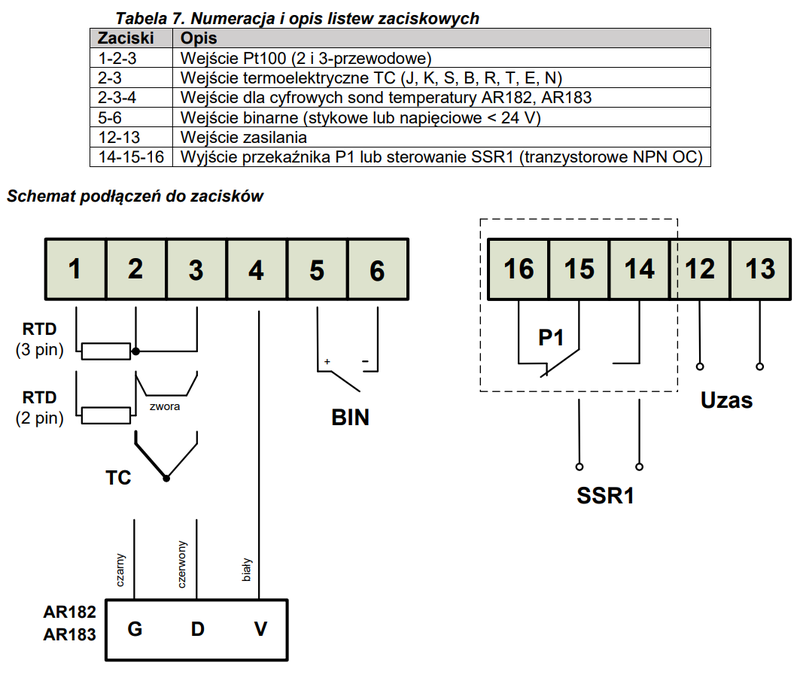

Z przedstawionego fragmentu dokumentacji technicznej regulatora cyfrowego wynika, że czujniki termoelektryczne powinny zostać podłączone do zacisków o numerach

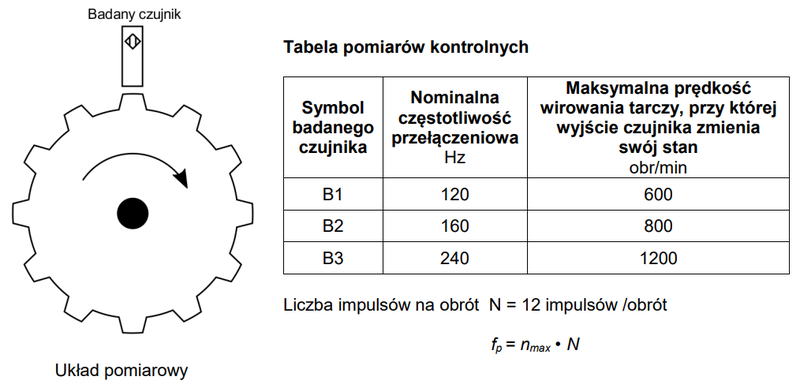

Parametry przedstawione w tabeli dotyczą

| Stopień ochrony | IP65, IP67 | Parametr do wyboru |

| Średnica wałka | Ø6, Ø 10 mm | Parametr do wyboru |

| Typ wyjścia/zasilanie | TTL– RS422/5…30 VDC, HTL– Push-pull / 5…30 VDC, NPN – Open collector / 5…30 VDC | Parametr do wyboru |

| Typ połączenia | Konektor M12 8-pin (osiowo lub promieniowo) Kabel 1 m (osiowo lub promieniowo) | Parametr do wyboru |

| Liczba impulsów | 1, 2, 4, 5, 10, 12, 20, 25, 28, 30, 32, 36, 50, 60, 64, 80, 100, 120, 125, 150, 180, 200, 240, 250, 300, 360, 400, 500, 600, 720, 800, 900, 1000, 1200, 1500, 1800, 2000, 2500, 3000, 4000, 5000 imp./obr. | Parametr do wyboru |

| Temperatura pracy | – 40…+ 85 °C | – |

| Częstotliwość impulsów | Max. 300 kHz | – |

| Kanały wyjściowe | A, B, Z/A/B/Z | – |

Który z wymienionych mierników przeznaczony jest do bezpośredniego pomiaru sygnału wyjściowego czujnika termoelektrycznego?

W celu oceny stanu technicznego indukcyjnych czujników zbliżeniowych wykonano pomiary ich częstotliwości przełączeń. Wyniki pomiarów zapisanych w tabeli wskazują, że stan techniczny

Którego z wymienionych urządzeń dotyczą dane znamionowe przedstawione w tabeli?

| Dane znamionowe | |

|---|---|

| Napięcie zasilające | 230 V, 50 Hz |

| Maksymalny prąd obciążenia | 55 A |

| Napięcie wyjściowe | 12 V |

| Prąd w stanie jałowym | 105 mA |

| Straty mocy w rdzeniu | 43 W |

| Temperatura otoczenia | 35 °C |

| Wymiary | 180/70/98 mm |

| Masa | 8,2 kg |

Która z wymienionych kombinacji podłączenia zasilania, sensorów analogowych i cewek elektrozaworów do przekaźnika programowalnego jest prawidłowa?

Uszkodzony napęd pneumatyczny użyty w układzie sterowania zastąpiono napędem elektropneumatycznym, w którym dotychczasowe wadliwe elementy wykonawcze zastąpiono siłownikami z magnetyczną sygnalizacją tłoka. Aby efektywnie wykorzystać możliwości sygnalizacyjne układu, należy pneumatyczne łączniki krańcowe wymienić na czujniki

Którą z wymienionych czynności wykonuje pracownik na przedstawionym zdjęciu?

Której z wymienionych korekt należy dokonać w usytuowaniu czujnika indukcyjnego o strefie zadziałania SN = 16 mm względem wykrywanych obiektów, jeżeli identyfikacja obecności będzie dotyczyła obiektów, dla których współczynnik korekcji zmienił się z wKR = 1 na wKR = 0,4?

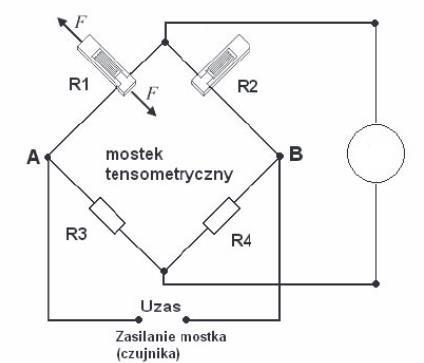

Którego przyrządu pomiarowego należy użyć do pomiaru sygnału wyjściowego mostka tensometrycznego przedstawionego na rysunku?

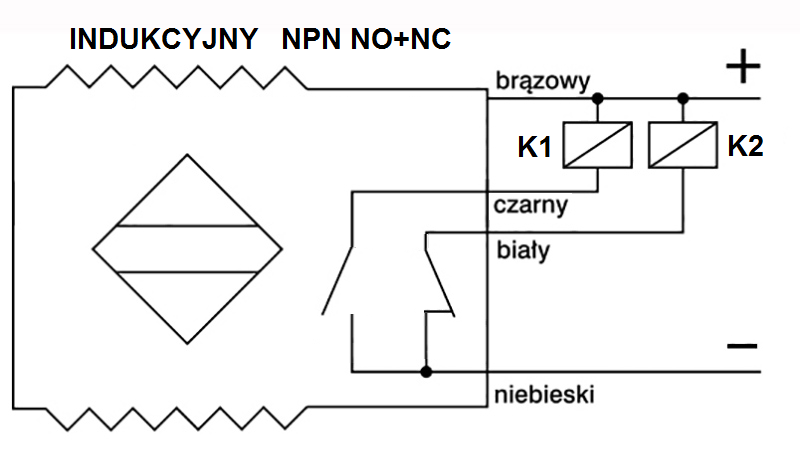

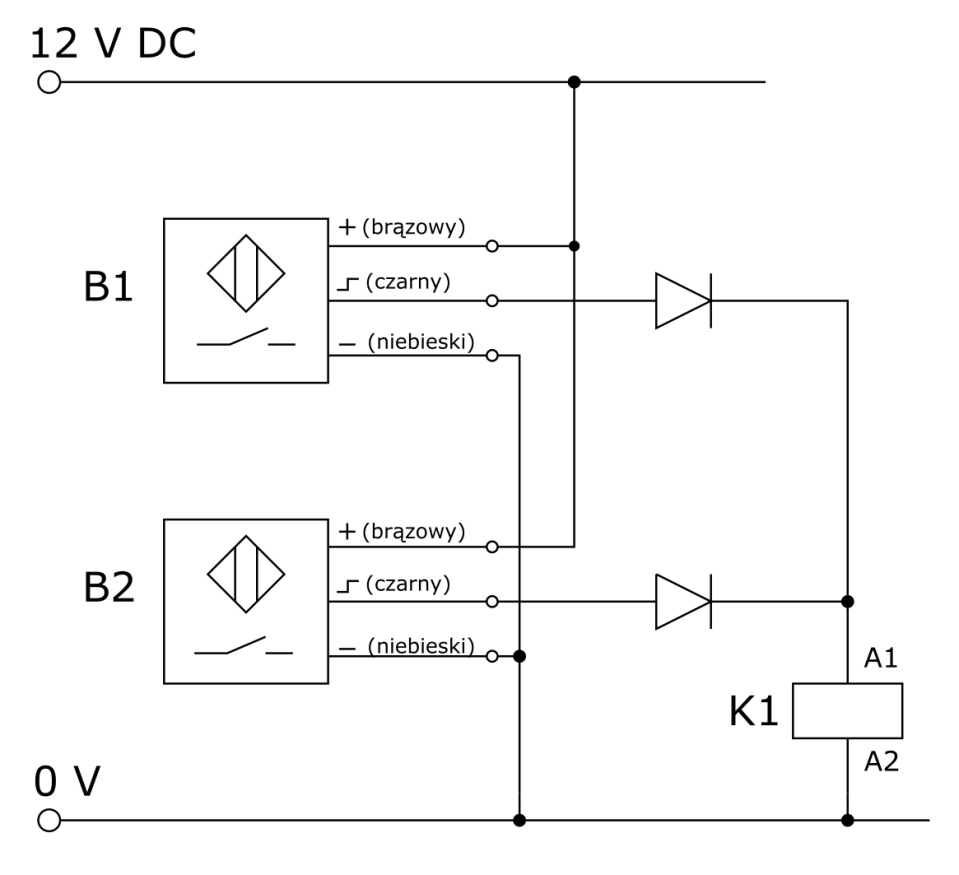

Które kolory przewodów czujnika zbliżeniowego należy przygotować, aby wykrycie przez ten czujnik elementu metalowego skutkowało załączeniem cewki przekaźnika K1?

W której kolejności należy wykonać wymienione w tabeli działania mające na celu sprawdzenie działania systemu sterowania, w którym użyto sterownika PLC?

| Nr czynności | Czynności |

|---|---|

| 1 | Zaprogramowanie sterownika PLC |

| 2 | Symulacja programowa działania programu |

| 3 | Uruchomienie testowe w układzie rzeczywistym. |

| 4 | Uruchomienie testowe z wykorzystaniem stanowiska symulacyjnego. |

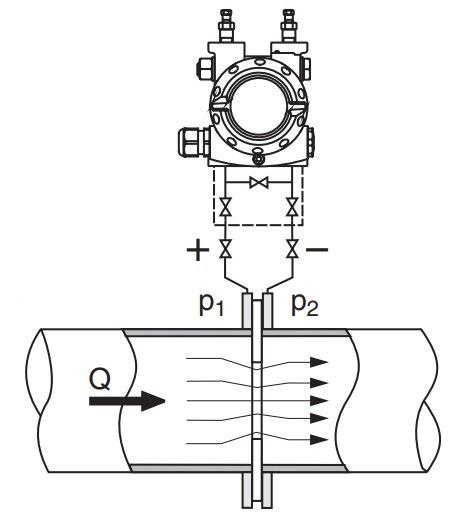

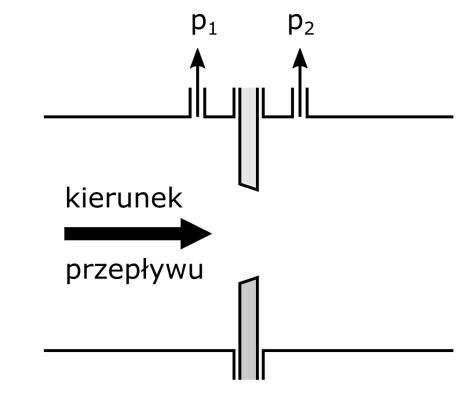

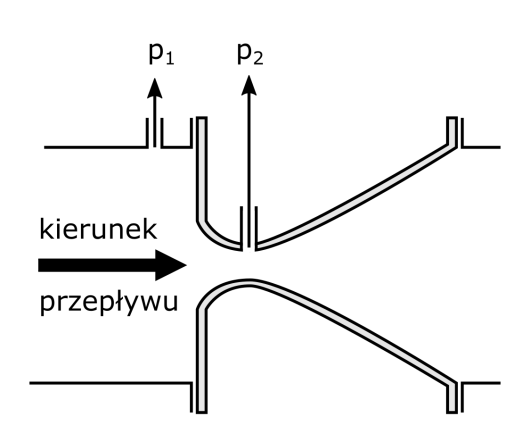

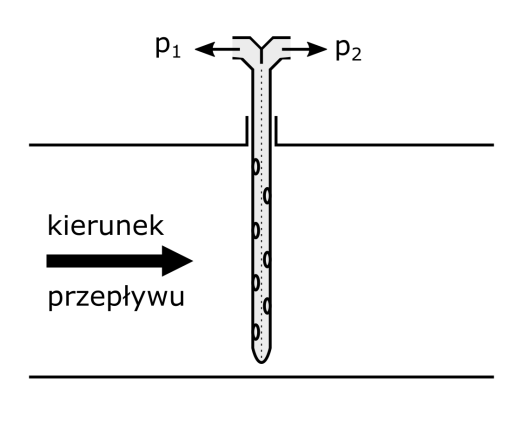

Z przedstawionego fragmentu dokumentacji technicznej wynika, że wyznaczenie wartości przepływu w przypadku użycia tego przetwornika polega na pomiarze

Na podstawie harmonogramu czynności serwisowych przedstawionych w tabeli określ, jak często należy przeprowadzać kontrolę rurociągu pneumatycznego.

| Harmonogram czynności serwisowych (fragment) | ||

|---|---|---|

| Lp. | Czynność serwisowa | Okres wykonywania |

| 1. | Sprawdzanie temperatury pracy | Codziennie |

| 2. | Kontrola przewodu zasilającego | Codziennie |

| 3. | Sprawdzanie podciśnienia generowanego przez sprężarkę | Co 3 miesiące |

| 4. | Kontrola obiegu oleju w sprężarce | Co 3 miesiące |

| 5. | Sprawdzanie zaworów | Co 6 miesięcy |

| 6. | Kontrola działania zaworów bezpieczeństwa | Co 6 miesięcy |

| 7. | Kontrola ustawień zabezpieczenia przeciążeniowego w sprężarce | Co 6 miesięcy |

| 8. | Sprawdzanie rurociągu, skraplacza, części chłodniczych | Co rok |

| 9. | Sprawdzanie łączników i bezpieczników | Co rok |

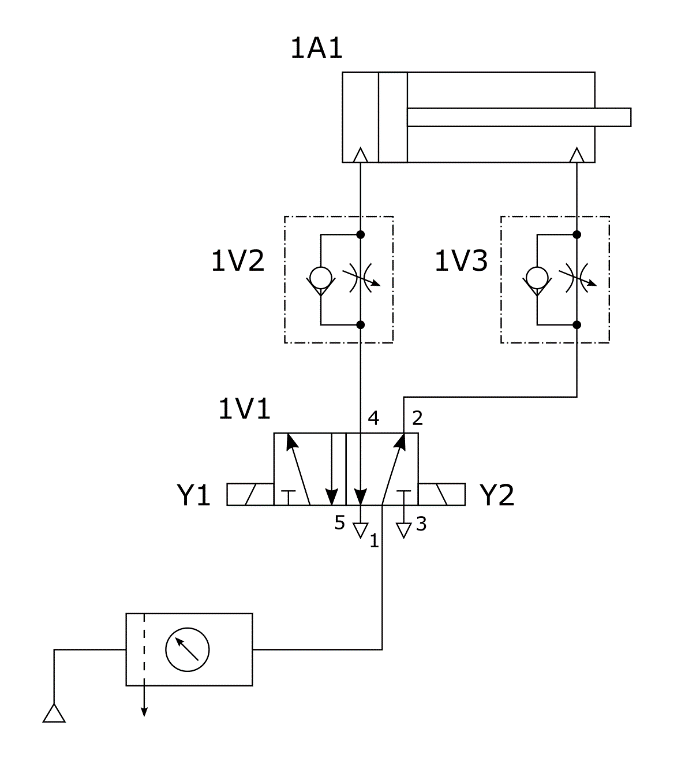

Która z wymienionych korekt wprowadzonych w układzie sterowania przedstawionym na rysunku umożliwi zmniejszenie prędkości wysuwania tłoczyska siłownika 1A1?

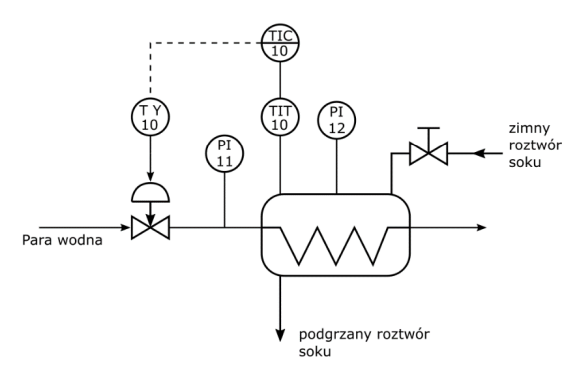

Podczas kontroli działania podgrzewacza technologicznego, którego schemat przedstawia rysunek, zanotowano w tabeli wskazania manometrów oraz ocenę ich wskazań.

| Lp. | Symbol | Mierzone ciśnienie | Wskazywana wartość ciśnienia | Ocena wskazań |

|---|---|---|---|---|

| 1. | PI 12 | ciśnienie w zbiorniku wymiennika | 0,8 MPa | Prawidłowa wartość |

| 2. | PI 11 | ciśnienie w układzie zasilania podgrzewacza | 0,0 MPa | Nieprawidłowa wartość |

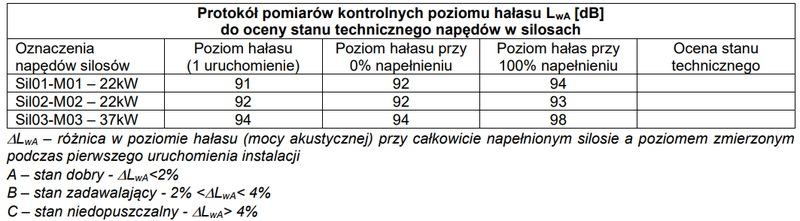

Dla których napędów silosów w kolumnie Ocena stanu technicznego należy wpisać ocenę A, odpowiadającą dobremu stanowi technicznemu?

Którą z wymienionych korekt należy wprowadzić w układzie, aby sygnalizator H1 migał z częstotliwością 0,5 Hz i wypełnieniem 50%?

Który rysunek przedstawia narzędzie służące do profesjonalnego ucinania przewodów pneumatycznych tworzywowych?

Na wyświetlaczu przemiennika częstotliwości został wyświetlony błąd o kodzie E.SER. Oznacza to, że działania naprawcze powinny być ukierunkowane na sprawdzenie i ewentualną naprawę w obwodzie

| Klasyfikacja błędów | Kod błędu na wyświetlaczu | Znaczenie |

|---|---|---|

| Błąd mniejszy | FN | Uszkodzenie wentylatora przetwornicу |

| Błąd krytyczny | E.FIN | Przegrzanie radiatora |

| E.IPF | Chwilowe zaniki napięcia zasilania | |

| E.ILF | Brak fazy wejściowej | |

| E.OLF | Brak fazy wyjściowej | |

| E.SER | Błąd komunikacji | |

| E.P24 | Zwarcie wyjścia zasilacza 24 V DC |

Aby podczas włączenia silników indukcyjnych trójfazowych nie dochodziło do przypadkowego wyłączania zasilania, wyłączniki nadmiarowo-prądowe zabezpieczające silniki powinny mieć charakterystykę typu

Oględziny instalacji hydraulicznej obejmują

Na podstawie przedstawionych w tabeli wyników pomiarów parametrów wyłączników różnicowoprądowych wskaż, które z wyłączników nie mogą być dalej eksploatowane w instalacji automatyki.

| Lp. | Typ wyłącznika różnicowoprądowego | Działanie TEST | IΔₙ mA | Iw mA | tw ms | tz ms |

|---|---|---|---|---|---|---|

| 1. | P 304 80-300-S | Nie | 300 | 315 | 252 | 500 |

| 2. | P 304 25-100-AC | Tak | 100 | 68 | 75 | 200 |

| 3. | P 304 25-30-AC | Tak | 30 | 47 | 126 | 200 |

| 4. | P 312 B-20-30-AC | Tak | 30 | 28 | 47 | 200 |

| 5. | P 312 B-20-30-AC | Tak | 30 | 22 | 25 | 200 |

| 6. | P 312 B-20-30-AC | Tak | 30 | 20 | 180 | 200 |

| IΔₙ – prąd różnicowy znamionowy, mA Iw – zmierzony prąd różnicowy zadziałania, mA tw – zmierzony czas zadziałania, ms tz – największy dopuszczalny czas zadziałania, ms | ||||||

W instalacji sterowania zastosowano zbliżeniowe czujniki B1 i B2, które połączono zgodnie ze schematem pokazanym na rysunku. Mimo obecności obiektów w strefie zadziałania obu czujników i sprawnych diod, na zaciskach A1-A2 cewki K1 jest brak napięcia. Na podstawie przedstawionego opisu, błędne działanie układu spowodowane jest

Którą czynność naprawczą w instalacji automatyki można wykonać dzięki zestawowi narzędzi przedstawionemu na rysunku?

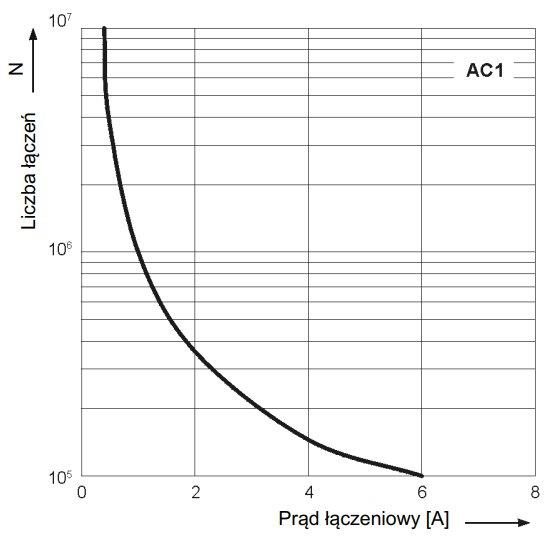

W dokumentacji techniczno-ruchowej producent umieścił charakterystykę trwałości łączeniowej w funkcji prądu obciążenia przekaźnika czasowego. Wynika z niej, że

Aby przed porażeniem prądem elektrycznym skutecznie chroniona była obsługa kompresora zastosowany w instalacji zasilającej tego urządzenia wyłącznik różnicowo-prądowy powinien posiadać wartość znamionowego prądu różnicowego równą

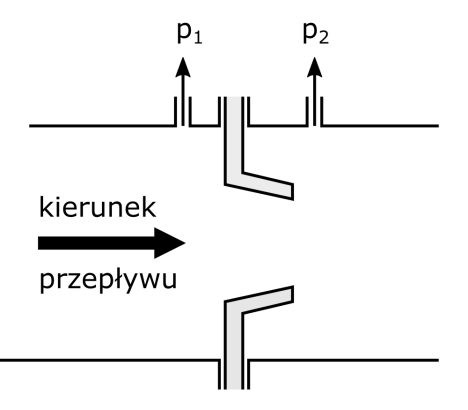

Który schemat przedstawia metodę pomiaru natężenia przepływu przy użyciu zwężki Venturiego?

Ile trwa całkowite wysunięcie trzpienia siłownika liniowego na podstawie jego dokumentacji technicznej?

| Dane techniczne siłownika: | |

|---|---|

| - napięcie zasilania 24 V DC - natężenie prądu elektrycznego max 2,5 A - natężenie prądu jałowego bez obciążenia około 0,8 A - uciąg (siła) maksymalny na pchanie 900 N - uciąg (siła) maksymalny na ciągnięcie 600 N - wbudowane 2 stałe wyłączniki krańcowe - prędkość wysuwu do około 8,6 mm/s - wysuw siłownika 100 mm - cykl pracy 15% (1,5 minuty pracy i 8,5 minuty przerwy) - waga około 1 kg | |

Do czynności kontrolnych obejmujących oględziny instalacji automatyki nie należy