Pytanie 1

W ciągu roku firma zajmująca się naprawą reduktorów zbiera do 50 litrów zużytych olejów maszynowych. Zgodnie z regulacjami, odpady te można

Wynik: 32/40 punktów (80,0%)

Wymagane minimum: 20 punktów (50%)

W ciągu roku firma zajmująca się naprawą reduktorów zbiera do 50 litrów zużytych olejów maszynowych. Zgodnie z regulacjami, odpady te można

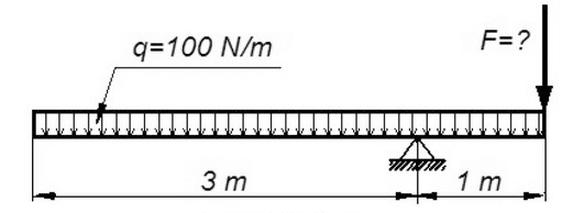

Jaką wartość powinna mieć siła F, aby belka podpartajak na rysunku, pozostała w równowadze?

Odpady przemysłowe powstające w zakładzie produkcyjnym

Jaką wartość ma średnica wałka o tolerancji Ø20h7, wynoszącej 0,021, aby była właściwie wykonana?

Jakie działania należy podjąć, aby aktywnie chronić metalowe konstrukcje przed korozją?

Jakiego materiału powinno się użyć do budowy konstrukcji, która będzie odporna na korozję, a jednocześnie będzie charakteryzować się dużą wytrzymałością przy jak najniższej wadze?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W celu opracowywania kalkulacji oraz planowania produkcji wykorzystuje się

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na proces produkcyjny w warsztacie nie wpływają czynniki powiązane

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na którym rysunku przedstawiono symbol graficzny do oznaczania chropowatości powierzchni otrzymanej obróbką skrawaniem z kierunkowością struktury powierzchni?

Aby wykonać rysunek korpusu o wymiarach zewnętrznych 600×400 mm na arkuszu A3, jaką podziałkę należy zastosować?

Cena wytworzenia jednej sztuki części to 5,00 zł netto, a koszt przygotowania produkcji wynosi 120,00 zł netto. Jaką kwotę brutto będzie trzeba zapłacić za wykonanie 20 sztuk części, zakładając stawkę VAT na poziomie 23%?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Narzędzia, które pracują z wysokimi prędkościami skrawania, wykonuje się z stali

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Który proces cieplny polega na podgrzewaniu stopu do określonej temperatury, utrzymywaniu go w tej temperaturze przez pewien czas oraz stopniowym schładzaniu do temperatury otoczenia?

Czas na przygotowanie i zakończenie procesu produkcji części wynosi 20 minut, a czas obróbki pojedynczej części to 3 minuty. Jaki będzie całkowity czas wykonania 1 sztuki, jeśli partia produkcyjna liczy 10 sztuk?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Nadzór nad zużywaniem się ostrza noża tokarskiego powinien być przeprowadzany w trakcie kontrolowania

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Podaj technologiczne etapy realizacji otworu prostego przelotowego (|)10H7 w stali.

Czas toczenia jednej tulei wynosi 15 minut, koszt robocizny to 32 zł na godzinę, a cena materiału wynosi 5 zł za sztukę. Jaki będzie całkowity koszt bezpośredni wytworzenia 5 tulei?

Aby poprawnie ustawić maszyny na stanowisku roboczym, konieczne jest ich wypoziomowanie, które dokonuje się przy użyciu poziomic

Zewnętrzne powierzchnie korpusów maszyn obróbczych można skutecznie chronić przed korozją poprzez ich

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Duże zbiorniki, które są narażone na korozję elektrochemiczną, zabezpiecza się przez zastosowanie

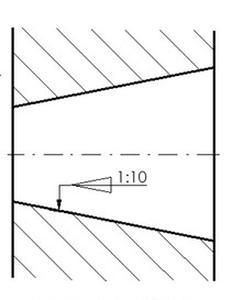

Którą obrabiarkę i narzędzie należy zastosować do wykonania rowka wpustowego w piaście koła przedstawionego na rysunku?

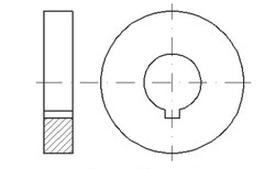

Do wykonania końcowej obróbki otworu przedstawionego na rysunku należy zastosować

W ciągu miesiąca firma wyprodukowała 2700 sztuk gotowych wyrobów. Norma materiału potrzebnego do wytworzenia jednego wyrobu wynosi 9 kg. Jakie jest dzienne zużycie materiałów do produkcji danego wyrobu, zakładając, że miesiąc ma 30 dni?

Czas toczenia jednego wałka na tokarce wynosi 45 minut, a stawka za pracę tokarza to 40 zł za godzinę. Koszt materiału na wałek to 15 zł. Jaki jest całkowity koszt bezpośredni produkcji wałka?

Jakiego rodzaju oprogramowanie używa się w komputerowym wsparciu dla tworzenia rysunków technicznych?

Którą metodę obróbki należy zastosować do wykonania uzębień wałka jak na przedstawionym rysunku?

Do tzw. danych technologicznych dotyczących procesu wytwarzania nie wlicza się informacji

Dwa pręty o tych samych średnicach oraz długościach początkowych są poddawane identycznej sile. Wydłużenie pręta z materiału o dwa razy większym module Younga w porównaniu do drugiego pręta będzie

Jaką metodę przetwarzania można zastosować do produkcji koszy na śmieci z tworzyw termoplastycznych?