Pytanie 1

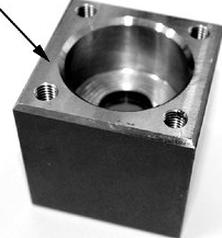

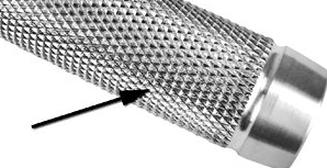

Elementem budowy frezarki wskazanym na ilustracji strzałką jest

Wynik: 37/40 punktów (92,5%)

Wymagane minimum: 20 punktów (50%)

Elementem budowy frezarki wskazanym na ilustracji strzałką jest

Tępa krawędź narzędzi skrawających prowadzi do

Jakie jest główne zastosowanie frezarek w przemyśle?

Do czego służy średnicówka mikrometryczna?

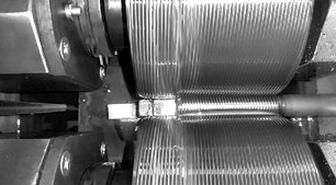

Aby zrealizować produkcję rury okrągłej z blachy, konieczne jest użycie

W której obrabiarce znajduje się stół krzyżowy?

Do czego służy proces elektrodrążenia?

Do elementów diagnozowania maszyn i urządzeń nie należy badanie

Jakie narzędzie jest używane do wykonywania otworów na prasie mimośrodowej?

Do wykonania wycięcia w metalowym kolanku wykonanym z blachy 0,5 mm, jak na ilustracji należy użyć wiertła oraz

Jakie urządzenie kontrolno-pomiarowe jest wykorzystywane do wykrywania pęknięć na wale korbowym?

Cyna funkcjonuje jako spoiwo wykorzystywane w procesie

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W procesie wykorzystywane są farby proszkowe

Nie można uznać za przyczynę uszkodzeń w trakcie produkcji

W trakcie spawania gazowego używana jest mieszanina

Aby zamocować wiertło przedstawione na ilustracji we wrzecionie wiertarki, należy zastosować

Na ilustracji przedstawiono wykonywanie gwintów w procesie

Aby zrealizować połączenie gwintowe z określonym momentem dokręcania, należy użyć klucza

Która metoda tymczasowego zabezpieczenia metali przed korozją jest skuteczna?

Obróbkę wykańczającą powierzchni podstawy czujnika wskazaną strzałką na rysunku wykonano w operacji

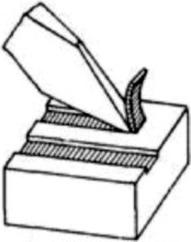

Który zabieg przedstawiono na rysunku?

W jakich obrabiarkach wykorzystuje się stół obrotowo-podziałowy?

W oparciu o dane w tabeli, dobierz rodzaj kleju do wypełnienia niewielkiego pęknięcia w pokrywie stalowej narażonej na wibracje i umieszczonej w środowisku wilgotnym.

| Kleje | Opis | Zastosowanie | Uwagi |

|---|---|---|---|

| Cyjanoakrylowe | Przeznaczone specjalnie do napraw | Przedmioty z porcelany, ceramiki, metali, plastików, skóry, kauczuku, drewna, kartonu, papieru | Do łączenia niewielkich powierzchni, przy których wymagana jest duża odporność na odrywanie. |

| Dyspersyjne | Przeznaczone do łączenia elementów | Klejenie parkietów, paneli, drewna. Można stosować do luster, do niektórych plastików narażonych na stąpanie, do styropianu | Do łączenia dużych powierzchni. |

| Neoprenowe | Przeznaczone do naprawiania, łączenia przedmiotów | Praktycznie wszystkie materiały | Do powierzchni z naprężeniami. Sklejenia mogą być poddawane skręcaniu, wibracjom, uderzeniom. |

| Epoksydowe | Przeznaczone do łączenia elementów | Do większości materiałów | Do wypełnienia niewielkich pęknięć, ubytków. Połączenia mogą być poddawane skręceniom, wibracji, uderzeniom, są też odporne na wilgoć. |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie narzędzie służy do wykonywania zgrubnych pomiarów gorących detali podczas ręcznego kucia?

Aby wyczyścić powierzchnię roboczą pilnika, trzeba użyć

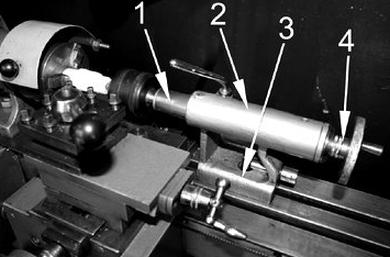

Tuleję konika na przedstawionym rysunku oznaczono numerem

Który zabieg ślusarski przedstawiono na rysunku?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Rysunek przedstawia element stosowany w połączeniu

Podczas wykonania klucza oczkowego, pokazanego na ilustracji, zastosowano procesy

Strzałką na rysunku wskazano powierzchnię, która została wykonana w operacji

Aby połączyć elementy łańcucha, należy użyć połączenia

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Obróbkę wykańczającą otworu kształtowego części oznaczonego na ilustracji strzałką, należy wykonać pilnikiem

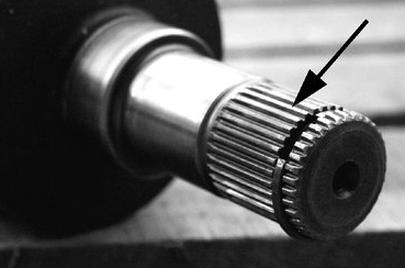

Strzałką na przedstawionym rysunku wskazano elementy czopa wału, które zostały wykonane w operacji

Jakiego surowca należy użyć, aby w łatwy sposób połączyć rury podczas lutowania?

Na podstawie fragmentu dokumentacji szlifierki taśmowej odczytaj długość taśmy szlifierskiej.

| Model | MMF 75-200-2 |

|---|---|

| Artykuł | 3922075 |

| Dane techniczne | |

| Szerokość szlifu | 75 mm |

| Szybkość taśmy | 14,5 / 29 m/s |

| Moc silnika | 1,5 / 2,2 kW |

| Podłączenie elektryczne | 400 V / 50 Hz |

| Wymiary taśmy szlifierskiej | 75 x 2000 mm |

| Ø koła kontaktowego | 200 mm |

| Ø króćca odsysającego | 100 mm |

| Wymiary w mm (dł. x szer. x wys.) | 1070 x 340 x 950 |

| Ciężar | 72 kg |

Która maszyna skrawająca pozwala na jednoczesne wiercenie wielu otworów?