Pytanie 1

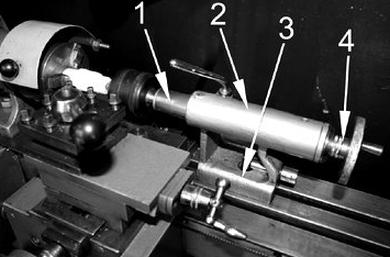

Tuleję konika na przedstawionym rysunku oznaczono numerem

Wynik: 2/40 punktów (5,0%)

Wymagane minimum: 20 punktów (50%)

Tuleję konika na przedstawionym rysunku oznaczono numerem

Na podstawie rysunku wskaż wynik pomiaru wykonanego za pomocą mikrometru.

Jaką nazwę nosi element tokarki przedstawiony na ilustracji?

Z jakiego materiału nie produkuje się sprężyn?

Jakie jest główne zastosowanie frezarek w przemyśle?

Brak odpowiedzi na to pytanie.

W trakcie trasowania niektórych produktów walcowych jako podstawy wykorzystuje się

Brak odpowiedzi na to pytanie.

Wybierz metodę, która umożliwia połączenie drewna z materiałem sztucznym.

Brak odpowiedzi na to pytanie.

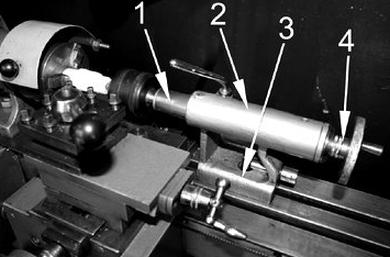

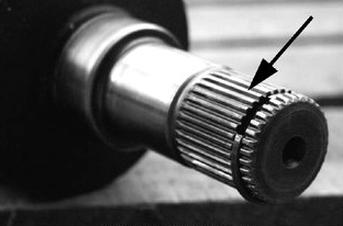

Strzałką na rysunku wskazano powierzchnię, która została wykonana w operacji

Brak odpowiedzi na to pytanie.

W jakim celu wykorzystuje się proces hartowania stali?

Brak odpowiedzi na to pytanie.

Na ilustracji przedstawiono narzędzie stosowane w procesie

Brak odpowiedzi na to pytanie.

Realizacja rowka wpustowego w wale odbywa się w trakcie

Brak odpowiedzi na to pytanie.

Rozwiercanie stosuje się w celu

Brak odpowiedzi na to pytanie.

Do czego stosuje się przedstawiony na rysunku przyrząd?

Brak odpowiedzi na to pytanie.

Jakiego surowca należy użyć, aby w łatwy sposób połączyć rury podczas lutowania?

Brak odpowiedzi na to pytanie.

Przedstawiony na rysunku przyrząd pomiarowy służy do

Brak odpowiedzi na to pytanie.

Przy instalacji przewodów sztywnych należy

Brak odpowiedzi na to pytanie.

W której obrabiarce znajduje się stół krzyżowy?

Brak odpowiedzi na to pytanie.

Kontrole stanowiskowe pozwalają na ustalenie

Brak odpowiedzi na to pytanie.

Wosk jako materiał używany do wytwarzania modelu znajduje zastosowanie w procesie odlewania

Brak odpowiedzi na to pytanie.

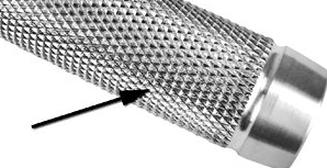

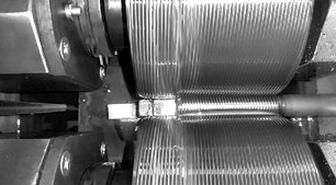

Na ilustracji przedstawiono wykonywanie gwintów w procesie

Brak odpowiedzi na to pytanie.

Cyna funkcjonuje jako spoiwo wykorzystywane w procesie

Brak odpowiedzi na to pytanie.

Jakiego materiału nie używa się do produkcji łożysk ślizgowych?

Brak odpowiedzi na to pytanie.

Obróbkę wykańczającą otworu kształtowego części oznaczonego na ilustracji strzałką, należy wykonać pilnikiem

Brak odpowiedzi na to pytanie.

Jakie materiały można ze sobą łączyć przy użyciu spawania TIG?

Brak odpowiedzi na to pytanie.

Z czego wykonuje się rączki pilników ślusarskich?

Brak odpowiedzi na to pytanie.

Na kształt powierzchni obrabianych nie wpływa

Brak odpowiedzi na to pytanie.

Przy realizacji którego rodzaju połączenia wykorzystuje się efekt rozszerzalności cieplnej metali?

Brak odpowiedzi na to pytanie.

Terminologia TIG, MIG oraz MMA odnosi się do rodzajów połączeń

Brak odpowiedzi na to pytanie.

Aby zrealizować połączenie gwintowe z określonym momentem dokręcania, należy użyć klucza

Brak odpowiedzi na to pytanie.

Tworzenie narostu prowadzi do

Brak odpowiedzi na to pytanie.

Na rysunku przedstawiono proces wiercenia z mocowaniem przedmiotu obrabianego za pomocą

Brak odpowiedzi na to pytanie.

W przypadku którego z połączeń występuje zjawisko rozszerzalności cieplnej metali?

Brak odpowiedzi na to pytanie.

Zużycie prowadnic łoża tokarki skutkuje

Brak odpowiedzi na to pytanie.

Aby właściwie ustawić urządzenie na stanowisku pracy, konieczne jest użycie

Brak odpowiedzi na to pytanie.

Środkownik pozwala na określenie

Brak odpowiedzi na to pytanie.

Jakie urządzenie kontrolno-pomiarowe jest wykorzystywane do wykrywania pęknięć na wale korbowym?

Brak odpowiedzi na to pytanie.

W jakich obrabiarkach wykorzystuje się stół obrotowo-podziałowy?

Brak odpowiedzi na to pytanie.

Które z połączeń są uważane za nierozłączne?

Brak odpowiedzi na to pytanie.

Jaki jest główny cel stosowania cieczy chłodzących podczas procesów obróbczych?

Brak odpowiedzi na to pytanie.

Strzałką na przedstawionej ilustracji wskazano elementy czopa wału, które zostały wykonane w operacji

Brak odpowiedzi na to pytanie.