Pytanie 1

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wynik: 29/40 punktów (72,5%)

Wymagane minimum: 20 punktów (50%)

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zarządzanie stanami magazynowymi przez dostawcę w łańcuchu dostaw jest przykładem strategii

Czym jest sieć logistyczna?

Jakie zagadnienia dotyczą planowania w systemie informacyjnym DRP II?

W zakładzie szlifierskim przetwarzane są tuleje cylindryczne. Na wyprodukowanie 100 sztuk produktów potrzebne jest 192 roboczo-godzin. Ile dni roboczych należy zaplanować na wykonanie 100 sztuk tulei, jeśli dysponujemy 2 szlifierkami, a praca odbywa się na dwie zmiany po 8 godzin każda?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaką wartość netto osiągną 10-paletowe jednostki ładunkowe, gdy jednostkowa cena brutto wynosi 6,15 zł, a stawka VAT wynosi 23%?

Tabela przedstawia wartość przesyłek doręczonych przez przedsiębiorstwo kurierskie w roku 2009. W analizie statystycznej zjawiska posłużono się wskaźnikiem

| Rodzaj przesyłki | Wartość przesyłki w zł | Udział w % |

|---|---|---|

| zwykłe | 57 500 | 57,5 |

| ekspresowe | 42 500 | 42,5 |

| razem | 100 000 | 100,0 |

System informatyczny wykorzystywany do zarządzania stanami magazynowymi określany jest angielskim akronimem

Ścieżkę realizacji działań produkcyjnych jako sekwencję zadań związanych z wytworzeniem gotowego produktu, według BOM, przedstawia

Na rysunku przedstawiono regał paletowy

Zapasy powstające w wyniku systematycznego powtarzania cyklu to zapasy

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Biologiczne przetwarzanie odpadów w określonych warunkach z użyciem mikroorganizmów nazywa się recyklingiem

Proces rozmieszczania produktów w magazynie oraz ich przechowywania w sposób zorganizowany określamy mianem

Podstawowe urządzenie przeznaczone do przechowywania towarów w magazynie o złożonej i wielopoziomowej konstrukcji to

Jeżeli na opakowaniu umieszczono zamieszczony znak graficzny, oznacza to, że dany produkt należy chronić przed

Średnie zużycie surowca w ciągu miesiąca wynosi 100 kg, a aktualny stan zapasów to 100 kg. Z uwagi na zapas bezpieczeństwa równy 100 kg, należy zamówić ten surowiec

Jakie jest ograniczenie związane z ciągłą kontrolą zapasów?

Który wydatek związany z zarządzaniem magazynem należy do kosztów zmiennych dotyczących uzupełniania stanów magazynowych?

Jaki będzie wskaźnik kosztów związanych z utrzymaniem powierzchni magazynowej, jeśli

- pojemność magazynu: 5 000 m3

- powierzchnia użytkowa magazynu: 1 000 m2

- stałe wydatki na magazynowanie w analizowanym okresie - 5 tys. zł

- zmienne wydatki na magazynowanie w analizowanym okresie - 15 tys. zł

?

W zależności od liczby pośredników w różnych ogniwach dystrybucji wyróżnia się kanały

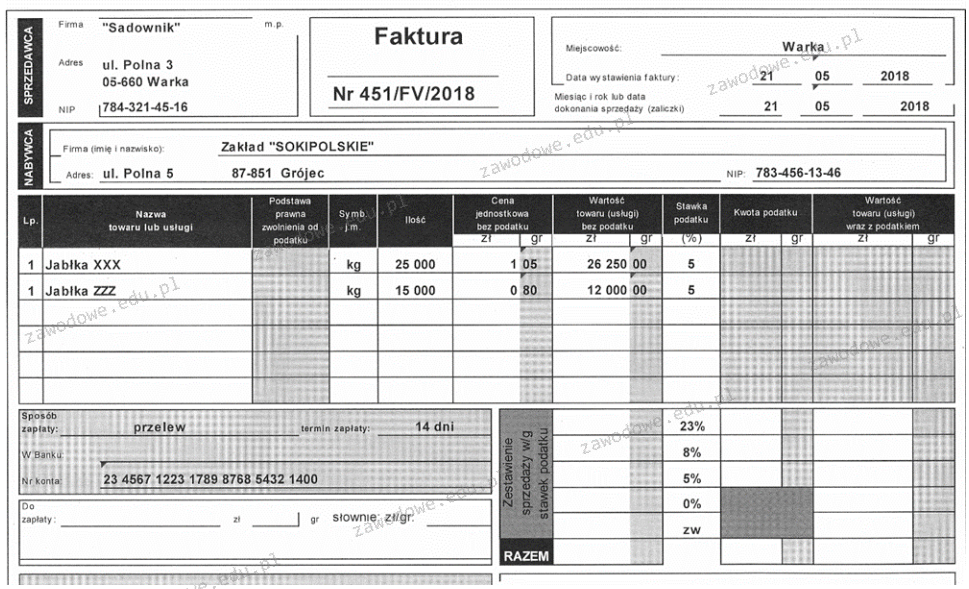

Na podstawie faktury oblicz kwotę podatku w pozycji RAZEM za zakupione materiały.

W jakich procesach technologicznych udział człowieka, ze względu na wysiłek fizyczny, jest najmniejszy?

Przykładem opakowania, które służy do tworzenia jednostek ładunkowych w magazynach oraz podczas transportu, jest

Która z metod zarządzania zapasami umożliwia firmom produkcyjnym utrzymanie stanów magazynowych bliskich zera?

Wymiana elektroniczna dokumentów handlowych pomiędzy firmami jest realizowana przy użyciu systemu informatycznego?

Co oznacza skrót SSCC?

Osoba obsługująca dźwignicę podczas realizacji prac manipulacyjnych w magazynie powinna być przede wszystkim ubrana w kombinezon

W magazynie doszło do uszkodzenia przewożonego szkła. Pracownik doznał rany dłoni, w której pozostał widoczny kawałek szkła. Jakie działania należy podjąć w celu udzielenia pierwszej pomocy poszkodowanemu?

Jaką jednostką organizacyjną zajmującą się normalizacją jest w Polsce?

Jeśli całkowity koszt przechowywania wynosi 100 000 zł, a powierzchnia magazynu to 1 000 m2, to jaki jest wskaźnik kosztu utrzymania powierzchni magazynowej?

Fragment Instrukcji wysyłkowej - eksport przedstawia część informacji dotyczących wysyłki towarów. Wskaż, której stacji dla przesyłek nie podano

| INSTRUKCJA WYSYŁKOWA – EKSPORT | |

|---|---|

| ........ | ........ |

| ........ | ........ |

| Opis ładunku: Dostawy wagonowe: towar należy wysłać do portu, aby nadszedł w dni robocze, tj. od poniedziałku do piątku, nr kontraktu oraz specyfikacji podany w instrukcji | |

| Stacja przeznaczenia: dla przesyłek morskich - Gdynia XXXXXXX- dla przesyłek drobnicowych - Gdynia XXXXXXX dla przesyłek wagonowych - Gdańsk XXXXXXX - dla przesyłek morskich - Gdańsk XXXXXXX | |

W kategorii Z analizy XYZ znajduje się oferta

Które urządzenie jest przedstawione na ilustracji?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Która spośród zaprezentowanych grup zawiera przykłady tylko odpadów przemysłowych?

| Grupa 1 | Grupa 2 |

|

|

| Grupa 3 | Grupa 4 |

|

|

Jaki jest wskaźnik niezawodności dostaw, jeżeli w trakcie miesiąca dokonano 50 dostaw, z czego 10 było niepełnych, a 2 z nich dotarły nieterminowo?

Zestawienie wszystkich zespołów, podzespołów, części oraz materiałów potrzebnych do wyprodukowania jednej jednostki kompletnego wyrobu, wraz z określeniem zależności pomiędzy nimi, to