Pytanie 1

Ostatecznym procesem realizacji otworu fi 8H6 będzie

Wynik: 31/40 punktów (77,5%)

Wymagane minimum: 20 punktów (50%)

Ostatecznym procesem realizacji otworu fi 8H6 będzie

Aplikacja cienkiej warstwy ochronnej srebra za pomocą gorącego nawalcowania to

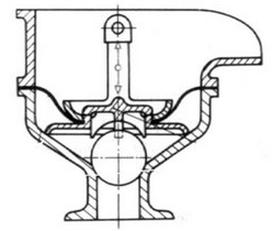

Rysunek przedstawia pompę wyporową

W firmie pracującej od poniedziałku do piątku w systemie dwuzmianowym oraz w sobotę w systemie jednozmianowym zatrudnionych jest 5 pracowników na jednej zmianie. Każdy pracownik w trakcie zmiany produkuje 20 elementów, a jeden arkusz blachy wystarcza na wykonanie 10 elementów. Jakie jest tygodniowe zużycie materiału?

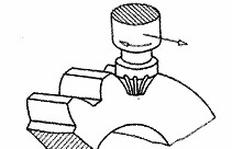

Na rysunku przedstawiono operację montażu poprzez

Jeśli grubość linii rysunkowej cienkiej wynosi 0,25 mm, to jaka jest grubość linii bardzo grubej?

W przypadku napędów mechanizmów roboczych suwnic oraz wciągarek najczęściej wykorzystuje się hamulce

Otwór o jakiej średnicy należy wykonać pod nit o średnicy 6 mm? Skorzystaj z danych w tabeli.

| Średnica nita d [mm] | 2,5 | 3 | 3,5 | 4 | 5 | 6 | 8 |

| Średnica otworu | 1,1 d lecz nie więcej niż d+0,5 | ||||||

Tulejki łożyskowe umieszcza się w korpusie przy użyciu młotka

Wskaż oznaczenie gwintu metrycznego o drobnych zwojach?

Unieruchomienie części w sposób wzajemny poprzez wtłoczenie występuje w połączeniu

Na którym rysunku przedstawiono szczypce do montażu zewnętrznych pierścieni osadczych (Segera)?

Proces, w którym energia cieplna jest przekazywana za pomocą fal elektromagnetycznych, nosi nazwę

Które łożysko przedstawiono na rysunku?

Pracownik obsługujący jest narażony na promieniowanie elektromagnetyczne

Jaką obróbkę należy wykonać, aby delikatnie powiększyć i wygładzić powierzchnię otworów?

W przypadku urazu mechanicznego oka, co należy zrobić w pierwszej kolejności?

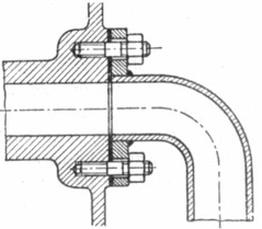

Rysunek przedstawia połączenie rurowe

Jakich substancji nie stosuje się do czyszczenia elementów maszyn przeznaczonych do montażu?

Aby wykonać gwint metryczny wewnętrzny należy użyć gwintowników w kolejności

W trakcie korzystania z dźwignika hydraulicznego dozwolone jest

W hydraulicznych systemach napędowych stałą różnicę ciśnień medium gwarantuje zawór

Symbole bezpieczeństwa i higieny pracy z okrągłym, niebieskim tłem

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W celu zapobieżenia przypadkowemu i niepożądanemu zwolnieniu ładunku w dźwignicach wykorzystuje się

W dźwignicach wykorzystuje się zabezpieczenia, które zapobiegają niepożądanemu opadaniu ładunku, takie jak

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Do tworzenia nakiełków służą

Wskaź zagrożenie dla wzroku związane z spawaniem łukiem elektrycznym?

Wskaż metodę obróbczo, która umożliwi osiągnięcie chropowatości powierzchni Ra=0,16 mikrometra?

Która z wymienionych charakterystyk nie powinna być brana pod uwagę przy ocenie efektywności urządzenia?

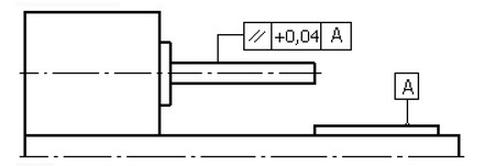

W celu przeprowadzenia pomiaru błędu, zgodnie z przedstawionym schematem, należy zastosować

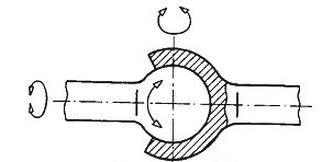

Ile stopni swobody ma przegub kulisty, zgodnie z przedstawionym rysunkiem?

Olej w pompie zębatej jest transportowany pomiędzy zębami

Wskaż materiał, który jest najczęściej wykorzystywany w konstrukcjach spawanych?

Jakie narzędzie nie jest stosowane do wykonania otworu pasowanego cp20H7?

Przekładnia mechaniczna kątowa cechuje się przesunięciem osi zębnika w odniesieniu do osi koła talerzowego. Podany opis odnosi się do przekładni

Jakie narzędzie wykorzystuje się do określenia luzu międzyzębnego w zainstalowanych kołach zębatych?

Silnik spalinowy to urządzenie, w którym

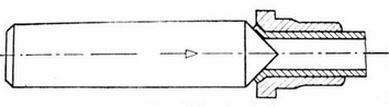

Jaka metoda nacinania zębów przedstawiona jest na rysunku?