Pytanie 1

Fragmenty wełnianych materiałów, które powstają podczas cięcia męskich garniturów, powinny być po rozdrobnieniu wykorzystane jako włókna

Wynik: 11/40 punktów (27,5%)

Wymagane minimum: 20 punktów (50%)

Fragmenty wełnianych materiałów, które powstają podczas cięcia męskich garniturów, powinny być po rozdrobnieniu wykorzystane jako włókna

Jakie czynności, uwzględniając odpowiednią kolejność technologiczną, powinny być przeprowadzone przed podziałem nakładu materiału na sekcje?

W dokumentacji dotyczącej organizacji procesu wytwarzania odzieży znajdują się informacje na temat

Jaką maksymalną ilość warstw materiału należy wykorzystać podczas wykonywania nakładu z tkanin wełnianych o splocie płaszczowym?

Aby przygotować układ szablonów dla wkładu wzmacniającego elementy odzieży, co należy zrobić?

Co oznacza symbol Xl w kontekście punktu pomiarowego?

Który typ warstwowania jest najtańszy dla jednolitej gładkiej tkaniny?

Jaki system organizacji produkcji odzieży powinien być wdrożony w długich i wąskich pomieszczeniach, gdzie efektywność pracy zespołu zależy od najwolniejszego pracownika wykonującego zadania?

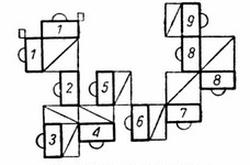

Na rysunku jest przedstawione ustawienie stanowisk w szwalni w systemie

Jakie działania związane z przygotowaniem tkanin do produkcji są realizowane przed ich krojeniem?

Która z podanych cech wskazuje na różnice spowodowane rozmieszczeniem stanowisk w systemie taśmy sekcyjnej w porównaniu do systemu potokowego z synchronizowanymi zespołami obróbkowymi?

Do której operacji parowo-cieplnej należy zastosować przedstawiony przyrząd?

Jakie czynności powinny być przeprowadzone, aby uniknąć błędów podczas montażu, które mogą wynikać z łączenia niewłaściwych elementów konstrukcyjnych produktu?

W jakim systemie organizacji produkcji miejsca pracy są rozmieszczone w jednej linii, podzielone na zespoły obróbcze oraz zespół montażowo-wykończeniowy?

Za pomocą techniki klejowych wkładów konstrukcyjnych należy połączyć wkład uzupełniający z

Jakie działanie można zakwalifikować do marketingu bezpośredniego?

Fragment dokumentacji technicznej odzieży, w którym graficznie ukazane są, między innymi, wymiary poszczególnych elementów konstrukcyjnych, to rysunek

Odzież sportową skierowaną do młodzieży należy przede wszystkim promować

Produkcja dużej ilości odzieży przez dłuższy czas, obejmująca artykuły, które w niewielkim stopniu lub w ogóle nie są podatne na zmiany w modzie, jest typowa dla wytwarzania

Jaki jest główny cel stosowania wykrojników w procesie produkcji odzieży?

Ocena jakości finalnego produktu obejmuje weryfikację

Jakie metody kontroli są wykorzystywane w szwalni?

Która z poniższych operacji obejmuje zabiegi jednorodne?

Na wykrojach przodu spódnicy, ułożonych w stos, wierzchołki zaszewek można oznaczyć za pomocą jednego ruchu

Metodą zgrzewania należy zestawić elementy

Jaką maszynę do szycia powinno się wykorzystywać do obrębów w podkoszulkach wykonanych z bawełnianej dzianiny?

Jakie urządzenia transportowe powinny być wykorzystane do pionowego przewozu między wydziałami?

Krojczy, po umiejscowieniu szablonów części wyrobu na górnej warstwie nakładki, sprawdza ich ilość z

Jakie elementy fasonu powinny być brane pod uwagę przy tworzeniu sukienki dla krągłych i niskich kobiet, biorąc pod uwagę obecne trendy w modzie?

Jakie czynniki związane z obróbką cieplną mają wpływ na końcowe rezultaty prasowania i wygładzania odzieży przy użyciu prasowarek?

Jak należy wyprasować suknię damską wykonaną z naturalnego jedwabiu?

Jaką metodę organizacyjną należy wybrać dla produkcji seryjnej odzieży, jeśli w planowaniu procesu technologicznego w szwalni uwzględniono zasadę płynności produkcji?

W jakiej fazie cyklu życia produktu powinno się podejmować działania mające na celu wydłużenie obecności marki na rynku?

Zasada "opadania" w procesie produkcji powinna być brana pod uwagę przy projektowaniu systemów transportowych?

Zastąpienie połączeń nitkowych realizowanych na maszynach do fastrygowania połączeniami za pomocą kleju to technika

Podstawowym celem promocji produktów odzieżowych jest

Czynnikiem do oznaczania punktów montażowych zewnętrznych na krawędziach wykrojów może być

Oceny tkaniny należy dokonać metodą organoleptyczną wzrokową w celu ustalenia jej

Wełniane spodnie należy prasować w domu żelazkiem w temperaturze nieprzekraczającej

Aby skutecznie ukształtować wizerunek nowej kolekcji wyrobów odzieżowych wprowadzanej na rynek, należy przede wszystkim zastosować