Pytanie 1

Jakie powinno być stężenie masy włóknistej wprowadzanej do rozczyniacza o wysokim stężeniu w procesie przerobu makulatury?

Wynik: 12/40 punktów (30,0%)

Wymagane minimum: 20 punktów (50%)

Jakie powinno być stężenie masy włóknistej wprowadzanej do rozczyniacza o wysokim stężeniu w procesie przerobu makulatury?

Etapy procesu produkcji wstęgi papieru na maszynie papierniczej obejmują następujące czynności:

Jakie urządzenie jest używane do zaklejania powierzchni wstęgi papierowej?

Etapy przygotowania drewna do wytwarzania masy włóknistej przy zastosowaniu technologii chemicznej obejmują następujące czynności:

Smarność masy, podana w oSR, odnosi się do zdolności masy do

Metoda pozyskiwania mas mechanicznych przez rozwłóknianie zrębków, które zostały wcześniej poddane działaniu substancji chemicznych, bez użycia wysokotemperaturowego parowania, jest oznaczona symbolem

Jak można zmniejszyć podatność papieru na wilgoć oraz zwiększyć jego odporność na przenikanie cieczy?

Jakie urządzenie powinno być użyte do laboratoryjnego wytwarzania arkuszy papieru?

Jednym z zamierzeń egalizacji jest

Drewno z topoli wyróżnia się jedną z najlepszych wśród drzew liściastych zdolnością do roztwarzania siarczanowego. Jaką idealną temperaturę warzenia powinno się mu zapewnić?

Bielenie mas celulozowych siarczanowych w technologii ECF odbywa się przy wykorzystaniu

Jakie znaczenie ma symbol RMP?

Ile litrów wody jest konieczne do uzupełnienia rozwłókniacza, który zawiera 12 dm³ zawiesiny masy włóknistej o stężeniu 1%, aby rozcieńczyć tę zawiesinę do stężenia 0,5%?

Jakiego typu papier nie zawiera wypełniaczy oraz kleju?

Jaką maksymalną ilość siarczanu glinu można zastosować w masie papierniczej w odniesieniu do surowców włóknistych?

Na jakim etapie pracy maszyny papierniczej odbywa się formowanie wstęgi papierowej?

Wyznacz ilość ługu warzelnego potrzebną do przetworzenia 6 kg całkowicie suchego drewna przy użyciu metody siarczanowej, zakładając, że moduł cieczy wynosi 4,0.

Alkaliczne regenerowanie, w którym węglan sodu przekształca się w wodorotlenek sodu przy użyciu wapna gaszonego, ma miejsce podczas

Jaką smarność musi posiadać masa papiernicza przeznaczona do wytwarzania papieru gazetowego?

Jaką metodę wykańczania należy zastosować, aby nadać wstędze papieru m.in. gładkość, zwartość oraz połysk?

Proces oczyszczania ścieków metodą sedymentacyjną oraz zagęszczania osadów realizuje się w

W rozdzielaczu znajduje się 10 dm3 zawiesiny masy włóknistej o koncentracji 1%. Oblicz, jaką ilość wody trzeba dodać, aby uzyskać stężenie 0,2%.

Jakie parametry smarności powinna mieć masa papiernicza przeznaczona do produkcji papieru filtracyjnego?

Jakie konkretne procesy technologiczne powinny być zrealizowane w trakcie produkcji niebielonych mas celulozowych przy zastosowaniu metody siarczanowej?

W jakim zakresie kształtuje się końcowe odwodnienie wstęgi papieru w sekcji sitowej maszyny papierniczej?

Oblicz stopień zaklejenia papieru według metody Cobb, mając gramaturę przed zmoczeniem wynoszącą 90 g/m² oraz po nawilżeniu 200 g/m².

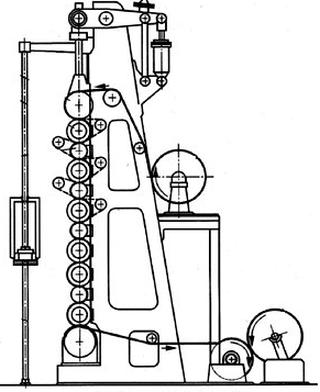

Który sposób wykończania wytworów papierniczych związany jest z zastosowaniem urządzenia przedstawionego na rysunku?

Jaką ilość kaolinu trzeba odważyć do wyprodukowania 20 ton masy do papieru, gdy skład surowców jest następujący: 15% wypełniacz, 85% masa celulozowa?

Pokazane na rysunku urządzenie stosowane jest do

Oblicz ilość ogólnych alkaliów, jeśli przeliczając na NaOH przyjęto: 100 g/dm3 NaOH, 50 g/dm3 Na2S, 14 g/dm3 Na2CO3, 5 g/dm3 Na2SO4?

Jakie powinno być optymalne stężenie masy włóknistej w holendrze otwartym?

Jakie urządzenie jest używane do dozowania oraz mieszania składników masy papierniczej?

Jaka metoda jest najskuteczniejsza w likwidacji zanieczyszczeń organicznych w ściekach?

Jakie jest stężenie próbki masy papieru używanej do pomiaru smarności?

Gazowanie terpentynowe wykonuje się w trakcie

W procesie szlifowania drewna na kamieniu w ścierakach otwartych uzyskuje się

Jak nazywa się faza turnusu warzenia, w której realizuje się ubijanie zrębków?

Jakie urządzenie jest wykorzystywane do oczyszczania wód odprowadzanych z systemu technologicznego maszyny papierniczej, aby mogły być ponownie użyte i zmniejszyć m.in. ilość odprowadzanych ścieków?

Który z elementów części sitowej maszyny do produkcji papieru jest używany do tworzenia znaku wodnego?

W pomieszczeniach przeznaczonych do składowania wyrobów papierniczych powinny być zapewnione następujące warunki: