Pytanie 1

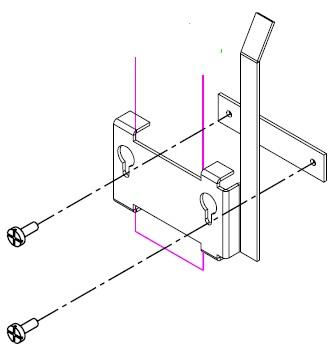

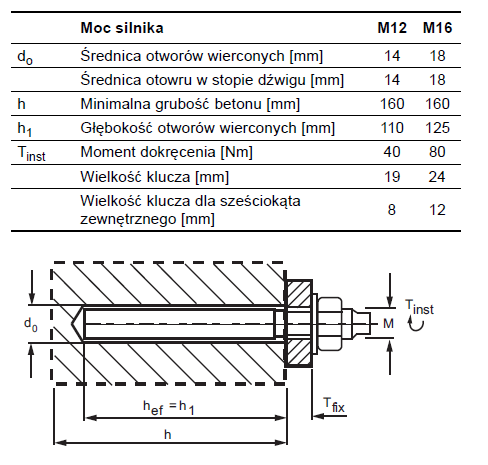

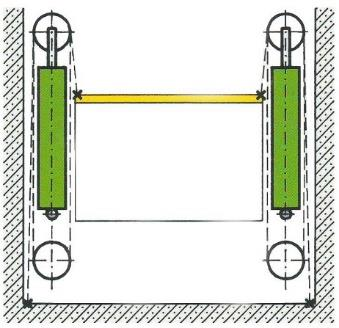

Na podstawie zamieszczonego rysunku z instrukcji montażowej układu sterowania dźwigu osobowego określ, którego narzędzia należy użyć do przykręcenia elementu metalowego?

Wynik: 7/40 punktów (17,5%)

Wymagane minimum: 20 punktów (50%)

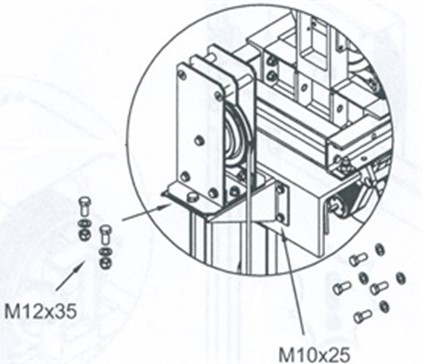

Na podstawie zamieszczonego rysunku z instrukcji montażowej układu sterowania dźwigu osobowego określ, którego narzędzia należy użyć do przykręcenia elementu metalowego?

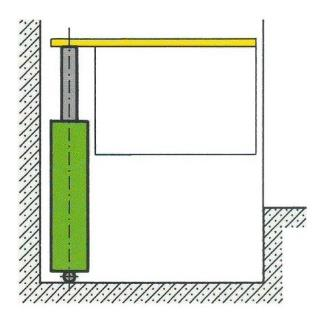

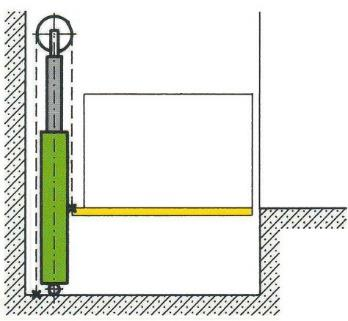

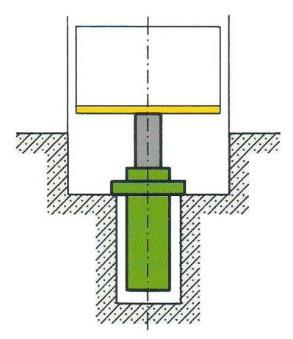

Na którym rysunku przedstawiono wieżowy żuraw budowlany?

Którą z czynności należy wykonać po montażu silnika wciągarki dźwigowej?

Po zakończonym montażu automatycznych drzwi przystankowych i kabinowych sprawdzana jest strefa odryglowania, która powyżej poziomu przystanku powinna maksymalnie wynosić

Do obowiązków pracodawcy należy zapewnienie pracownikowi

Podczas pracy w szybie przy montażu prowadnic kabiny pracownik przede wszystkim narażony jest na

Zgodnie z przedstawionym na rysunku fragmentem instrukcji śruby M12x35 użyto do zamocowania

Elementem napędu bezreduktorowego dźwigu elektrycznego jest

Przeciwwaga w dźwigu elektrycznym służy do

Pierwszą czynnością wykonywaną podczas prac montażowych urządzeń dźwigowych powinno być

Na ilustracji przedstawiono

Brak odpowiedzi na to pytanie.

Na której ilustracji pokazano wyłącznik różnicowoprądowy, mogący zabezpieczać np. podzespoły napędowe, silniki i oświetlenie urządzeń dźwigowych?

Brak odpowiedzi na to pytanie.

Rysunek przedstawia dźwig z kabiną

Brak odpowiedzi na to pytanie.

Na rysunku przedstawiono

Brak odpowiedzi na to pytanie.

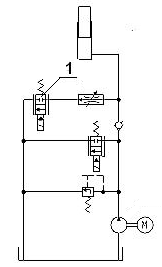

Na schemacie cyfrą 1 oznaczono rozdzielacz sterujący

Brak odpowiedzi na to pytanie.

Przed rozpoczęciem montażu dźwigu, wystarczający sposób zabezpieczenia otworów drzwiowych zapewniają

Brak odpowiedzi na to pytanie.

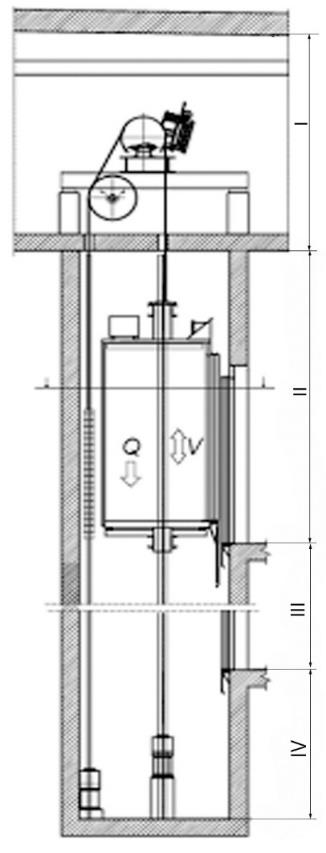

W której części przedstawionej na schemacie instalacji dźwigowej znajduje się podszybie?

Brak odpowiedzi na to pytanie.

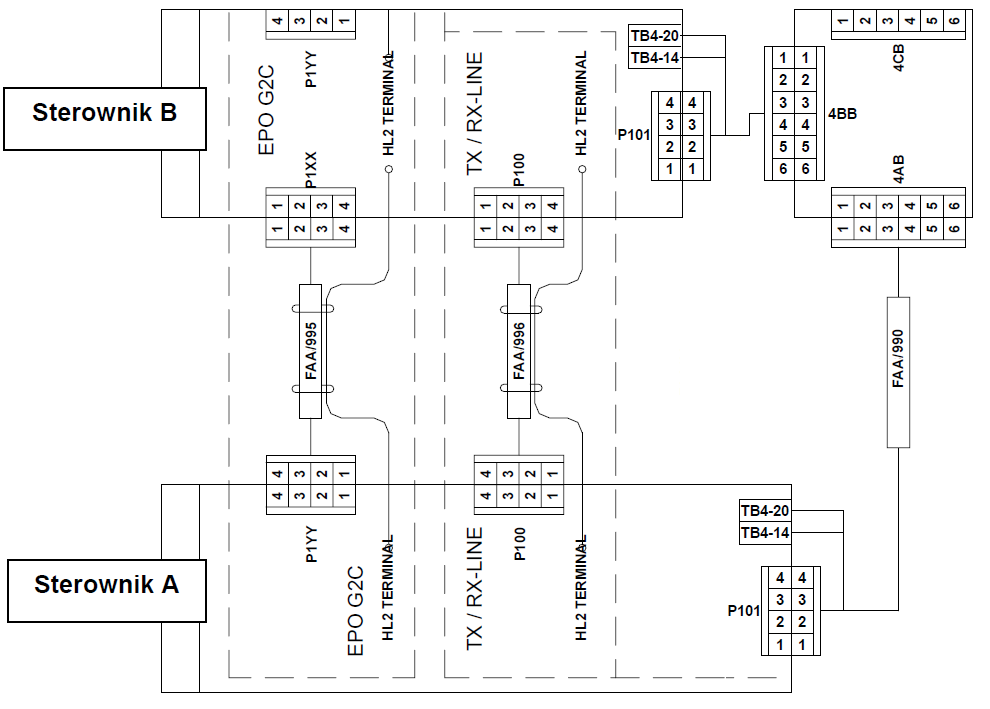

Zgodnie ze schematem w celu wymiany przewodu FAA/996 należy wypiąć wtyki z gniazd oznaczonych symbolami

Brak odpowiedzi na to pytanie.

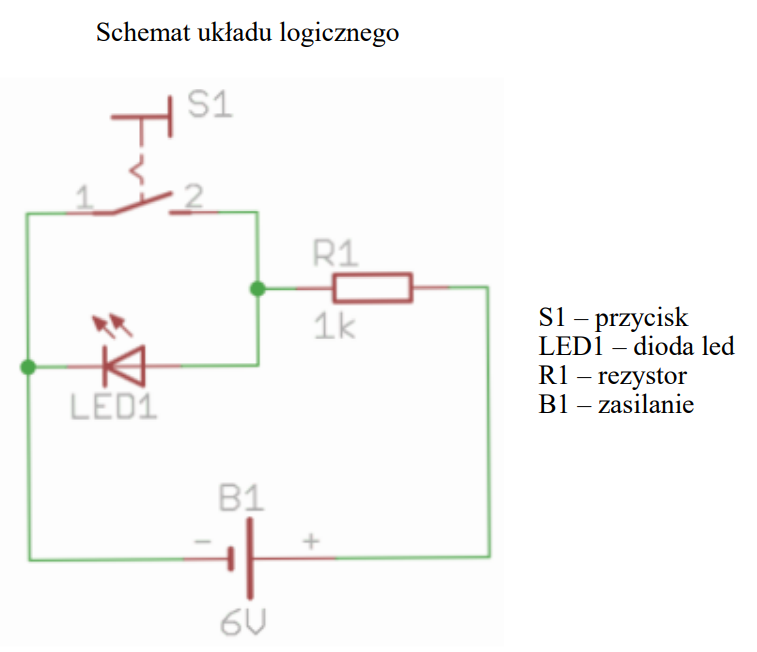

Układ logiczny (wejście stan S1, wyjście stan LED1) działający zgodnie ze schematem realizuje funkcję

Brak odpowiedzi na to pytanie.

Który element ochrony przeciwporażeniowej należy zastosować przy montażu urządzeń dźwigowych, jeżeli używa się elektronarzędzi zasilanych napięciem sieciowym?

Brak odpowiedzi na to pytanie.

Którą czynność, podczas wykonywania montażu zawiesia kabiny należy wykonać jako pierwszą, po uzyskaniu wymaganej długości liny?

Brak odpowiedzi na to pytanie.

Na rysunku przedstawiono symbol graficzny siłownika

Brak odpowiedzi na to pytanie.

Zgodnie z informacjami podanymi w zamieszczonym szkicu montażowym moment dokręcania śruby M16 wynosi

Brak odpowiedzi na to pytanie.

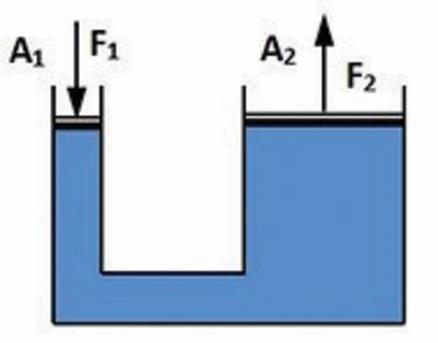

Na którym schemacie pokazano napęd hydrauliczny pośredni z przełożeniem 2:1?

Brak odpowiedzi na to pytanie.

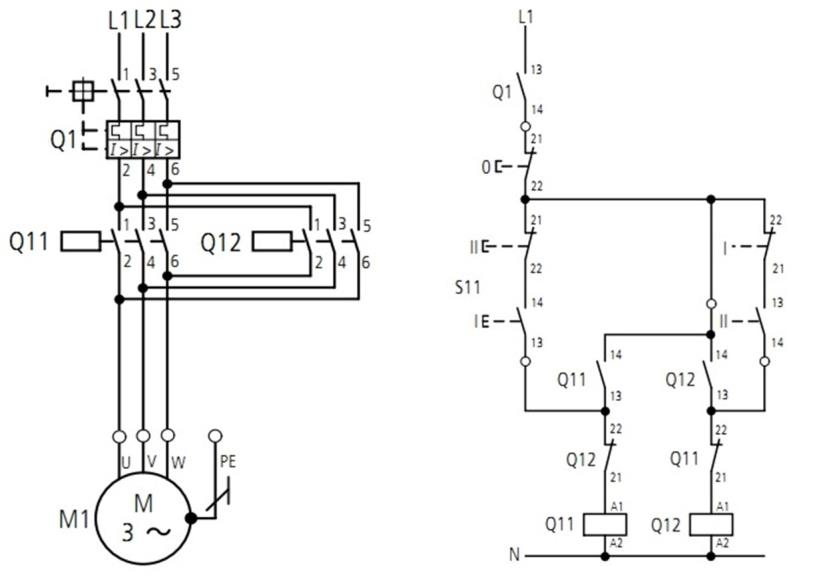

Na rysunku przedstawiono sterowanie

Brak odpowiedzi na to pytanie.

Na którym schemacie olinowania dźwigów elektrycznych pokazano układ z podwójnym opasaniem?

Brak odpowiedzi na to pytanie.

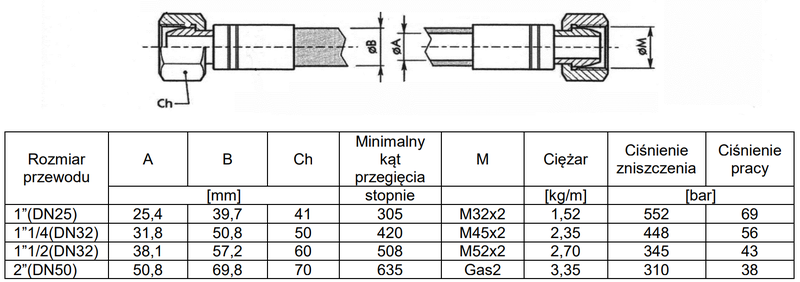

Zgodnie z zamieszczonym fragmentem instrukcji, do montażu przewodu 1 1/2” należy użyć klucza

Brak odpowiedzi na to pytanie.

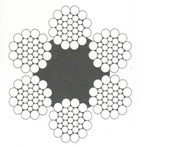

Do montażu dźwigu należy użyć liny 8 x 19 SEAL + FC (z rdzeniem włókiennym) przedstawionej na rysunku

Brak odpowiedzi na to pytanie.

Element zamieszczony na rysunku może być zastosowany jako

Brak odpowiedzi na to pytanie.

Na podstawie fragmentu instrukcji montażu określ, którą czynność powinien wykonać wyłącznie drugi monter.

| Fazy | Etapy instalacji | Monterzy | |

|---|---|---|---|

| Prace przygotowawcze | 1Próba haków do podnoszenia | X | |

| 2Montaż lin bezpieczeństwa | X | ||

| 3Zabezpieczenie szybu | X | X | |

| 4Przeniesienie sprzętu do podnoszenia na najwyższy przystanek | X | X | |

| 5Przeniesienie narzędzi na najwyższy przystanek | X | ||

| 6Przymocowanie sprzętu do podnoszenia do spocznika ostatniego piętra | X | ||

| #1 - monter pierwszy #2 - monter drugi | #1 | #2 | |

Brak odpowiedzi na to pytanie.

Na ilustracji pokazano wyłącznik

Brak odpowiedzi na to pytanie.

Na rysunku przedstawiono prasę hydrauliczną. Jeżeli A₁ oznacza pole przekroju tłoka nr 1 i wynosi 10 cm², wartość siły F₁ wynosi 1 000 N, a A₂ oznacza pole tłoka nr 2 i wynosi 25 cm², to wartość siły F₂ jest równa

Brak odpowiedzi na to pytanie.

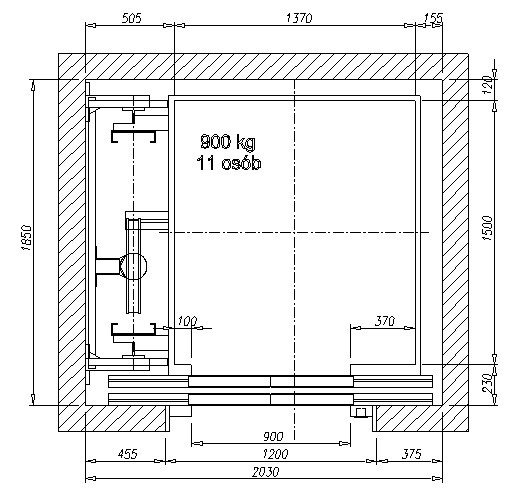

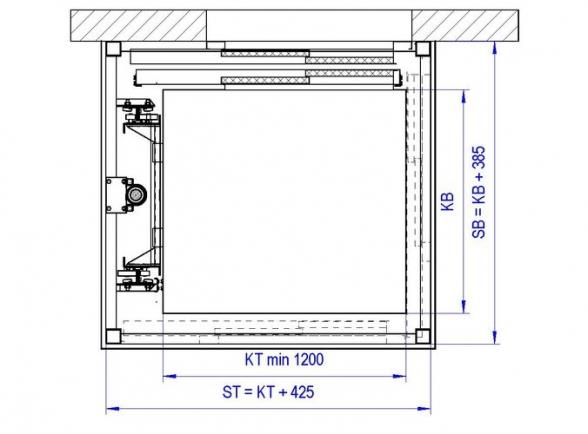

Na podstawie przedstawionego na rysunku przekroju poprzecznego dźwigu osobowego określ, ile wynosi minimalna szerokość szybu.

Brak odpowiedzi na to pytanie.

Ile powinna wynosić masa przeciwwagi przy współczynniku zrównoważenia 50%, jeżeli masa kabiny dźwigu jest równa 900 kg, a udźwig dźwigu wynosi 600 kg?

Brak odpowiedzi na to pytanie.

Na rysunku przestawiono schemat dźwigu z napędem usytuowanym

Brak odpowiedzi na to pytanie.

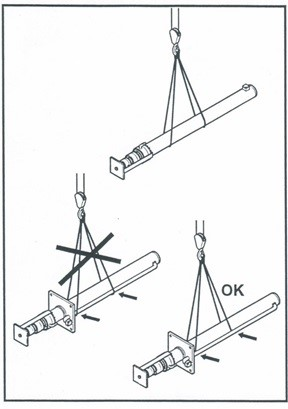

W przedstawionym fragmencie instrukcji montażu siłowników teleskopowych zaprezentowano również zabroniony (nieprawidłowy) sposób podnoszenia siłownika, którego zastosowanie grozi

Brak odpowiedzi na to pytanie.

Podczas montażu dźwigu budowlanego, o konieczności posadowienia dźwigu na betonowych płytach decyduje

Brak odpowiedzi na to pytanie.

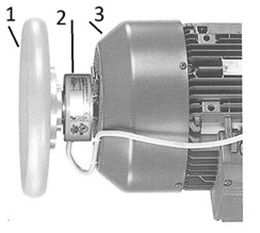

W zespole silnika wciągarki reduktorowej cyfrą 2 oznaczono

Brak odpowiedzi na to pytanie.

Niezależnie od rodzaju wykonywanych prac w szybie obowiązuje noszenie

Brak odpowiedzi na to pytanie.

Narzędzie pomiarowe przedstawione na rysunku przeznaczone jest do

Brak odpowiedzi na to pytanie.