Pytanie 1

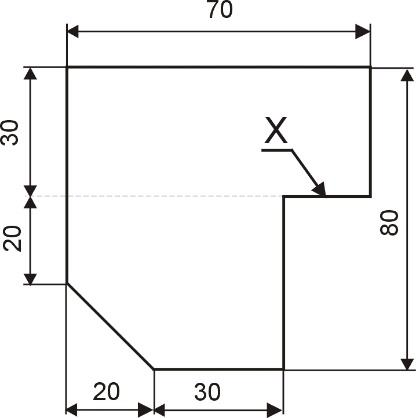

Na podstawie fragmentu rysunku wykonawczego określ długość krawędzi X.

Wynik: 26/40 punktów (65,0%)

Wymagane minimum: 20 punktów (50%)

Na podstawie fragmentu rysunku wykonawczego określ długość krawędzi X.

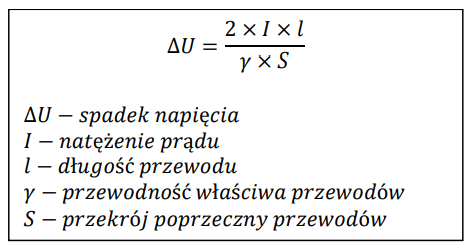

Stosując zasadę stałego spadku napięcia na przewodzie zasilającym, w przypadku zwiększenia dwukrotnie odległości odbiornika od źródła zasilania należy zastosować przewód o

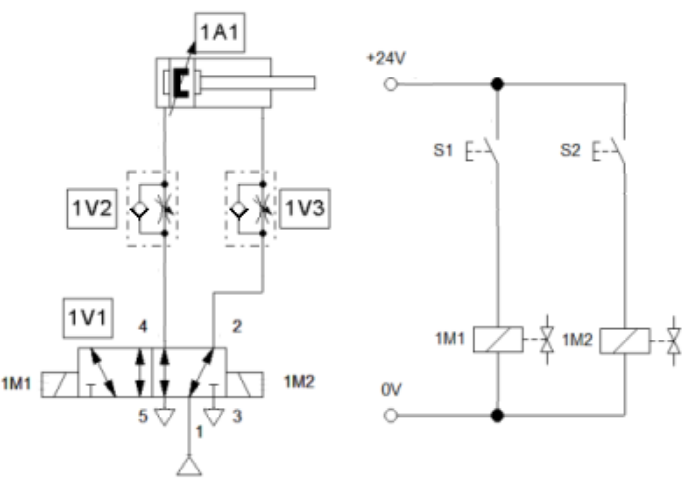

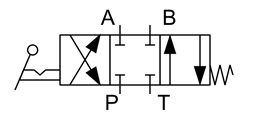

Do którego przyłącza zaworu hydraulicznego należy podłączyć zbiornik z cieczą hydrauliczną?

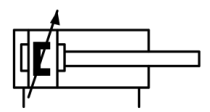

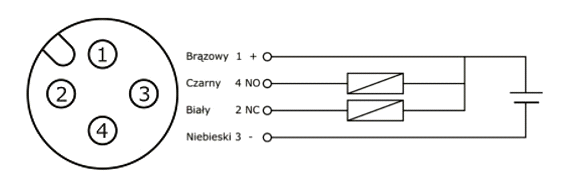

Do sygnalizacji położenia tłoka siłownika pneumatycznego, którego symbol graficzny pokazano na rysunku, należy zastosować czujnik

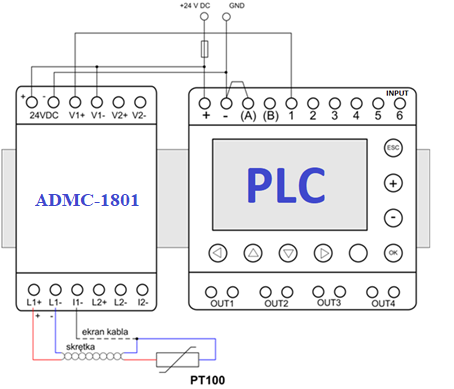

Urządzenie połączone ze sterownikiem PLC, oznaczone ADMC-1801 pełni w układzie przedstawionym na rysunku funkcję

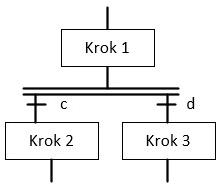

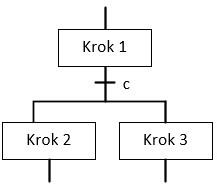

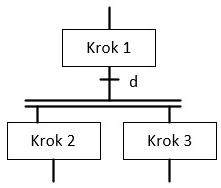

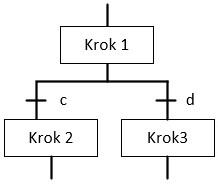

Na którym rysunku prawidłowo przedstawiono początek sekwencji współbieżnej sieci SFC?

Na podstawie danych w tabeli, dobierz średnicę wiertła potrzebnego do wykonania otworu gwintowanego M5 w elemencie wykonanym z mosiądzu.

| Średnice wierteł pod gwinty w różnych materiałach | |||

|---|---|---|---|

| Średnica gwintu | Średnica wiertła w mm | ||

| Aluminium | Żeliwo, Brąz, Mosiądz | Stal, Żeliwo ciągliwe, Stopy Zn, | |

| 3 | 2,3 | 2,4 | 2,5 |

| 3,5 | 2,7 | 2,8 | 2,9 |

| 4 | 3,1 | 3,2 | 3,3 |

| 4,5 | 3,5 | 3,6 | 3,7 |

| 5 | 4,0 | 4,1 | 4,2 |

| 5,5 | 4,3 | 4,4 | 4,5 |

| 6 | 4,7 | 4,8 | 5,0 |

| 7 | 5,7 | 5,8 | 6,0 |

| 8 | 6,4 | 6,5 | 6,7 |

| 10 | 8,1 | 8,2 | 8,4 |

| ... | ... | ... | ... |

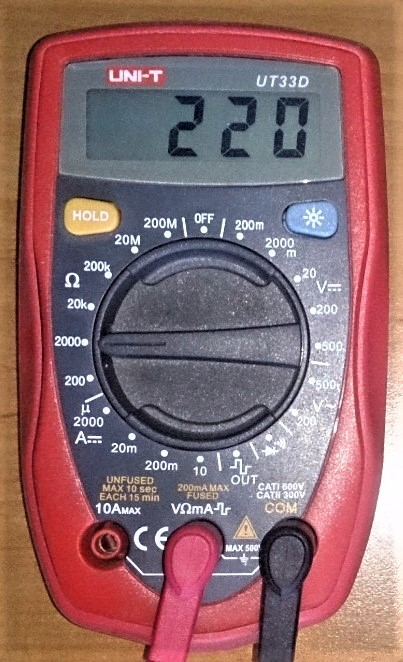

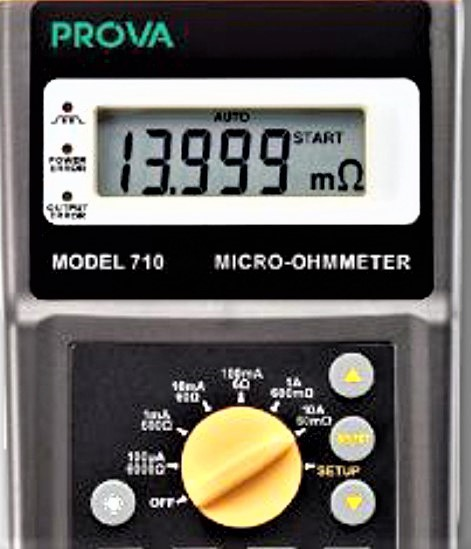

Który wynik pomiaru rezystancji żyły przewodu YLY 3x10 mm² o długości około 8 m wskazuje na jej ciągłość?

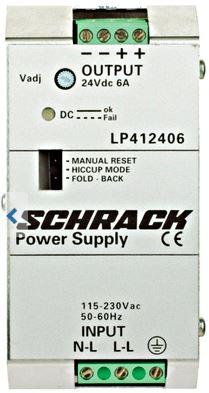

Zintegrowany interfejs komunikacyjny w sterowniku PLC przedstawionym na ilustracji to

Do zamontowania na szynie DIN przedstawionego na rysunku sterownika wystarczy użyć

Którego z wymienionych przyrządów pomiarowych należy użyć w celu oceny jakości istniejących połączeń elektrycznych w układzie automatyki?

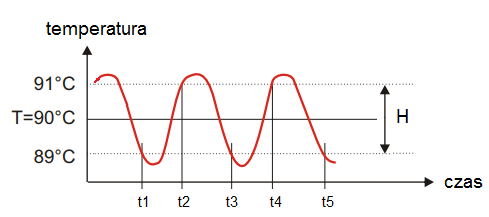

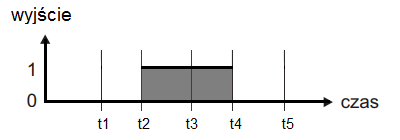

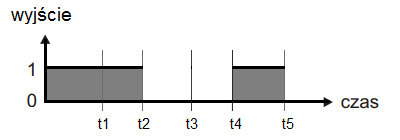

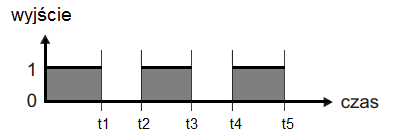

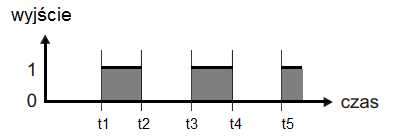

Regulator służy do utrzymywania w urządzeniach grzewczych temperatury T z zadaną histerezą H. Pomiar temperatury dokonywany jest za pomocą czujnika temperatury, zaś sterowanie elementem grzewczym odbywa się przez wyjście przekaźnikowe. Na którym wykresie czasowym przedstawiony jest prawidłowy sposób załączania wyjścia regulatora, zgodny z zamieszczonym przebiegiem temperatury?

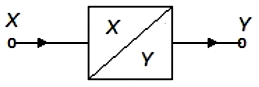

Na rysunku przedstawiono symbol graficzny

Przedstawione na rysunku narzędzie służy do

Podczas montażu został nacięty przewód zasilający 3-fazowy silnik hydroforu. Uszkodzeniu uległy izolacja zewnętrzna oraz izolacja żyły N niepodłączonej do silnika. Które zdanie poprawnie określa możliwość użytkowania tak uszkodzonej instalacji?

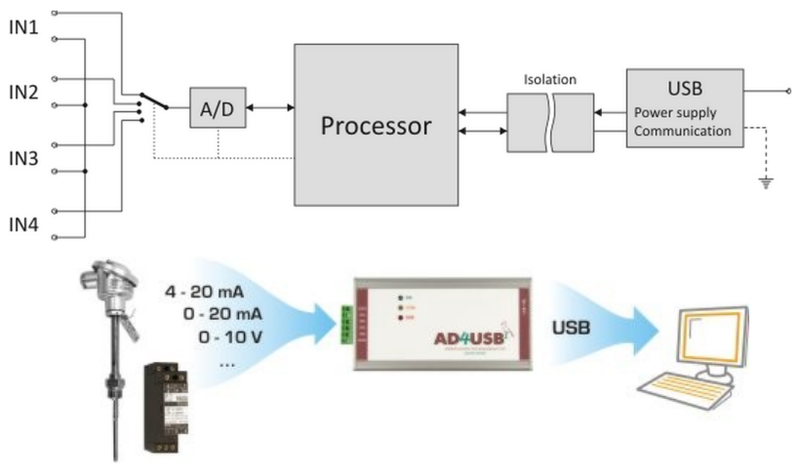

Przetwornik przedstawiony na rysunkach to

Do pomiaru ciśnienia cieczy w układach hydraulicznych stosuje się

Przedstawione na ilustracjach narzędzia służą do

Które piny przetwornika pomiarowego należy podłączyć z odbiornikami sygnału?

Na podstawie tabeli wskaż jakie powinno być ustawienie sekcji przełącznika, by było możliwe sterowanie za pomocą sygnału prądowego o wartości z przedziału 0 ÷ 20 mA.

| Sekcja przełącznika | |||||

|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | ||

| Sygnał sterujący | 0 ÷ 5 V | OFF | ON | OFF | OFF |

| 0 ÷ 10 V | OFF | OFF | OFF | OFF | |

| 0 ÷ 20 mA | ON | OFF | OFF | OFF | |

| 4 ÷ 20 mA | ON | ON | ON | ON | |

| Rodzaj odbiornika | rezystancyjny | - | - | - | - |

| rezystancyjno-indukcyjny (0,7 ≤ cos φ ≤ 0,9) | - | - | - | - | |

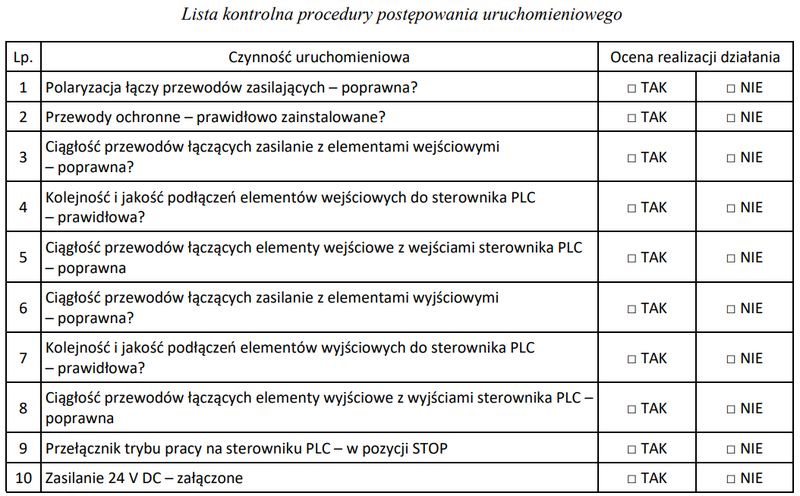

Na podstawie przedstawionej listy kontrolnej procedury postępowania uruchomieniowego przed załączeniem układu regulacji opartym na sterowniku PLC należy w pierwszej kolejności sprawdzić

Jaka jest właściwa kolejność czynności przy wymianie elektropneumatycznego zaworu kulowego?

A. |

B. |

C. |

D. |

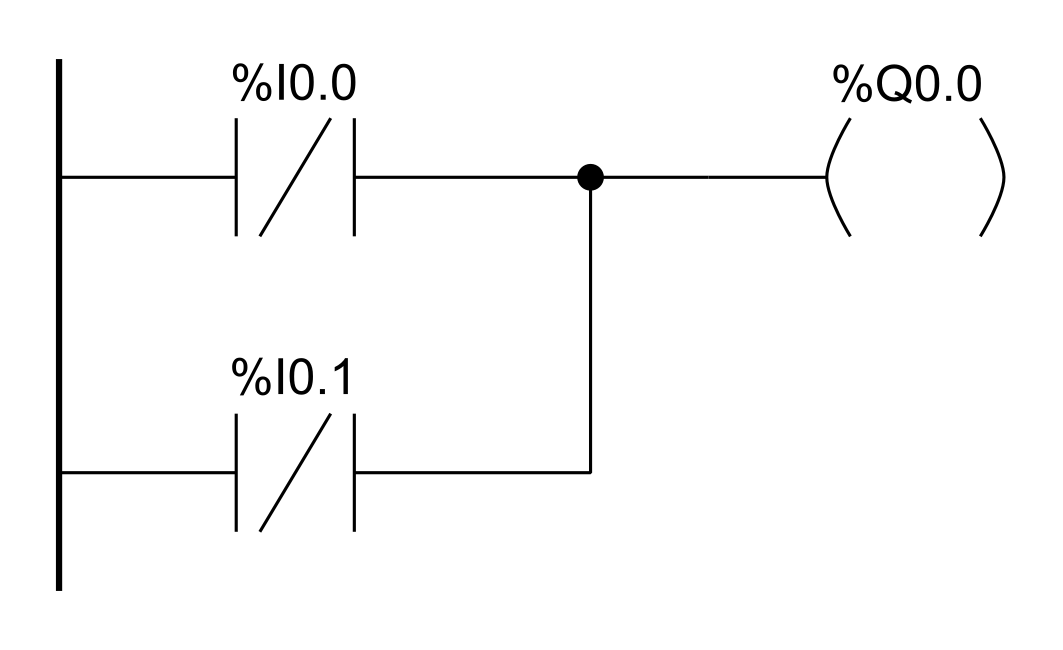

Na rysunku przedstawiono program sterowniczy realizujący funkcję logiczną

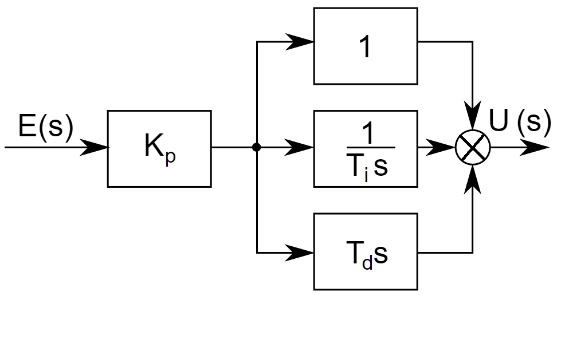

Na rysunku przedstawiono schemat blokowy regulatora

Na podstawie opisu zamieszczonego na obudowie urządzenia określ jego rodzaj.

Według której zasady należy w układzie sterowania zaprojektować działanie umożliwiające wyłączenie zautomatyzowanego systemu sterowanego przez sterownik PLC?

Przedstawione na rysunku narzędzie służy do

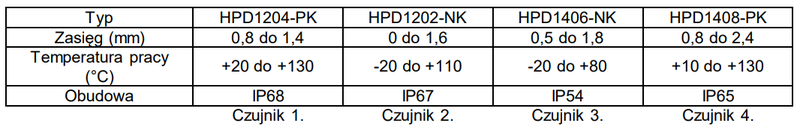

Który z czujników należy zastosować przy wytłaczarce, jeśli wymagany jest zasięg działania 0,8 ÷ 0,9 mm oraz zmiany temperatury od 0 do +90 °C?

Wskaż oznaczenie literowe gwintu metrycznego.

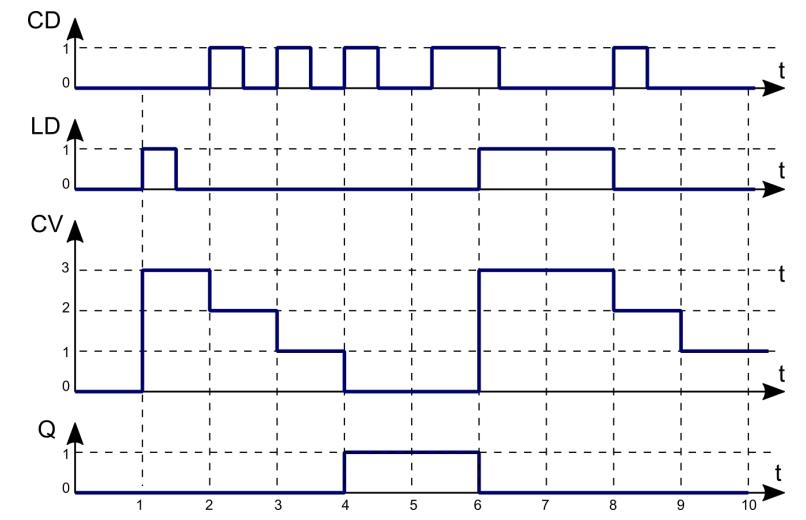

Na rysunku przedstawiono diagram działania jednego z bloków funkcjonalnych sterownika PLC. Jest to

Na rysunku przedstawiono

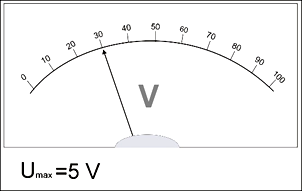

Jakie napięcie wskazuje woltomierz, jeżeli nastawiono zakres Uₘₐₓ = 5 V?

Który przyrząd pomiarowy należy zastosować do pomiaru amplitudy, częstotliwości i kształtu sygnałów w montowanych urządzeniach automatyki przemysłowej?

Która z wymienionych funkcji programowych sterownika PLC służy do realizacji działania odejmowania?

Aby dokręcić nakrętkę z określonym momentem obrotowym, należy zastosować klucz

Określ, który blok funkcyjny musi być użyty w programie sterującym urządzeniem służącym do pakowania określonej liczby zabawek do kartonu.

Wzrost wartości częstotliwości wyjściowej przemiennika częstotliwości zasilającego silnik indukcyjny prądu przemiennego powoduje

Do pomiaru średnicy otworu φ 50 z dokładnością do 0,01 mm należy użyć

Urządzenie 1-fazowe jest oznaczone symbolem. W celu podłączenia do sieci niezbędne będzie podpięcie do niego przewodów

Który zawór rozdzielający należy zamontować w układzie elektropneumatycznym przedstawionym na rysunku?

| Liczba cewek | 1 | 2 | 1 | 2 |

| Typ zaworu | 4/2 | 4/3 | 5/2 | 5/2 |

| Biegunowość zasilania | dowolna | dowolna | dowolna | dowolna |

| Zawór | 1 | 2 | 3 | 4 |