Pytanie 1

Jakie symptomy pracy jednofazowego silnika klatkowego mogą wskazywać na uszkodzenie kondensatora?

Wynik: 32/40 punktów (80,0%)

Wymagane minimum: 20 punktów (50%)

Jakie symptomy pracy jednofazowego silnika klatkowego mogą wskazywać na uszkodzenie kondensatora?

Przedstawione na ilustracji urządzenie służy do

Określ, na podstawie wytycznych zamieszczonych w tabeli, jakie czynności konserwacyjne sprężarki tłokowej powinny być wykonywane najczęściej.

| Czynność | Cykle | |

|---|---|---|

| Filtr ssący | kontrolowanie | co tydzień |

| czyszczenie | co 60 godzin eksploatacji | |

| wymiana | zależnie od potrzeb (co najmniej raz w roku) | |

| Kontrola stanu oleju | codziennie przed uruchomieniem | |

| Wymiana oleju | pierwsza wymiana | po 40 godzinach eksploatacji |

| kolejne wymiany | raz w roku | |

| Spust kondensatu | co najmniej raz w tygodniu | |

| Czyszczenie zaworu zwrotnego | co najmniej raz w roku | |

| Pasek klinowy | kontrola naprężenia | co tydzień |

| wymiana | w przypadku zużycia | |

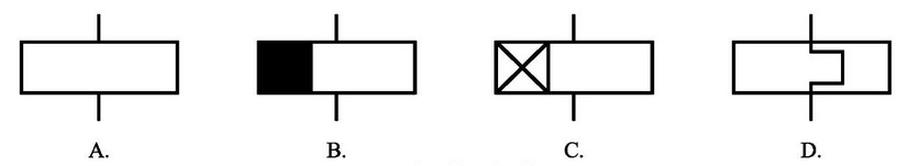

Którego symbolu należy użyć na schemacie elektrycznym w celu przedstawienia cewki przekaźnika czasowego z opóźnionym wyłączaniem?

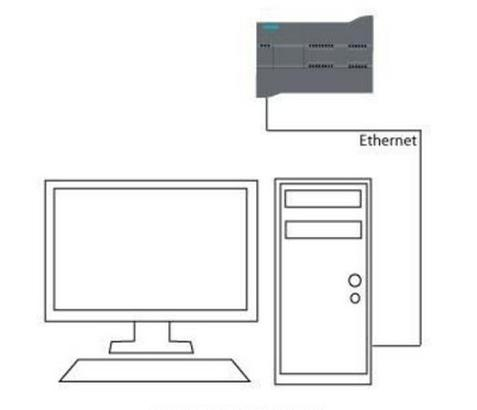

Interfejs sieciowy, symbolicznie przedstawionego na rysunku komputera, z zainstalowanym oprogramowaniem do programowania sterowników PLC, posiada przypisany adres IP 192.168.100.2. Który z podanych adresów IP należy nadać sterownikowi aby mógł komunikować się z komputerem?

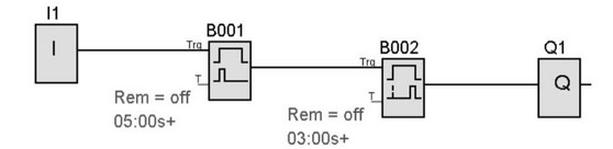

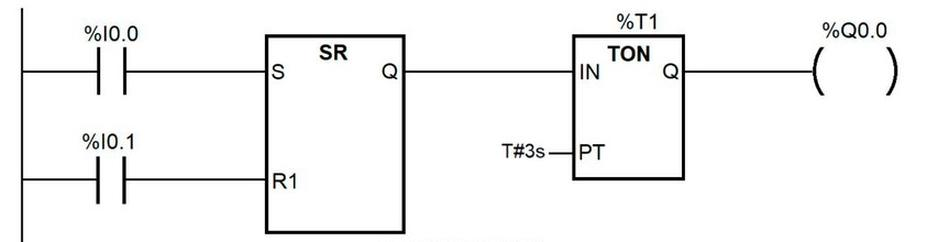

Na wejście I1 sterownika realizującego przedstawiony program została podana jedynka logiczna. Na jak długo zostanie ustawiony stan 1 na wyjściu Q1 tego sterownika

Do czego służy magistrala danych w systemach mechatronicznych?

Którego symbolu graficznego należy użyć, aby przedstawić na schemacie układu cyfrowego bramkę logiczną, której wyjście Y=1 tylko wtedy, gdy A ≠ B?

Ile par biegunów powinno mieć uzwojenie stojana silnika o wielu prędkościach, aby po podłączeniu do źródła zasilania 230/240 V, 50 Hz jego wał obracał się z prędkością zbliżoną do 1500 obr/min?

Jaka będzie reakcja wyjścia Q1 sterownika, realizującego program przedstawiony na schemacie, przy sygnałach wejściowych I1 = 12 = 1?

Jaka jest zależność logiczna sygnału Y od sygnałów A i B w przedstawionym układzie pneumatycznym?

W jakim trybie operacyjnym sterownik PLC wykonuje wszystkie etapy cyklu pracy?

Jakie ciśnienie powietrza powinno panować w komorze siłownika jednostronnego działania o powierzchni tłoka A = 0,005 m2 oraz sprawności η = 0,7, aby siła przenoszona przez tłoczysko wynosiła F = 2100 N? (F = η· p · A)

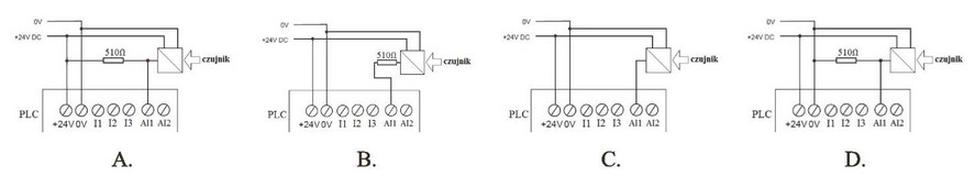

Na którym schemacie pokazane jest poprawne podłączenie trójprzewodowego czujnika z wyjściem analogowym prądowym 0÷20 mA do sterownika, jeśli sterownik posiada wejście analogowe napięciowe 0÷10V?

Jaką z podanych zależności logicznych należy uwzględnić w programie kontrolnym, aby można było każdorazowo sygnalizować aktywność tylko jednego z trzech czujników podłączonych do kolejnych wejść sterownika?

Jakiego symbolu literowego zgodnego z normą IEC 61131 używa się w programie sterującym do wskazywania komórek pamięci danych w programowalnym sterowniku?

Która z podanych zasad musi być przestrzegana przed przystąpieniem do konserwacji lub naprawy urządzenia mechatronicznego posiadającego oznaczenie przedstawione na rysunku?

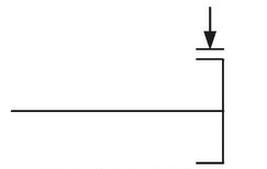

Przedstawiony na rysunku symbol jest graficzną reprezentacją

Jakie czynnościnie powinny być wykonywane przez osobę obsługującą prasę hydrauliczną?

Jaki krok powinien być wykonany po edytowaniu programu, zanim zostanie on zapisany do PLC?

Jakie oznaczenie literowe dotyczy manipulatora wyposażonego w dwa obrotowe napędy oraz jeden liniowy?

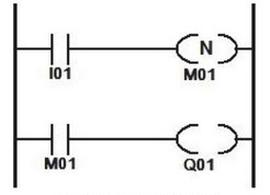

Na rysunku przedstawiono program realizowany przez sterownik. Do wejścia I01 dołączono przycisk monostabilny NO, a do wyjścia Q01 – lampkę. W odpowiedzi na wciśnięcie, przytrzymanie i zwolnienie przycisku lampka

Wskaż prawidłowe stwierdzenie odnoszące się do silnika pokazanego na rysunku.

Który z poniższych typów czujników używany jest do wykrywania pozycji tłoka siłownika beztłoczyskowego, na którym zamontowane są magnesy?

Który z wymienionych elementów jest najważniejszy przy projektowaniu automatycznej linii do napełniania i etykietowania rozcieńczalników do farb?

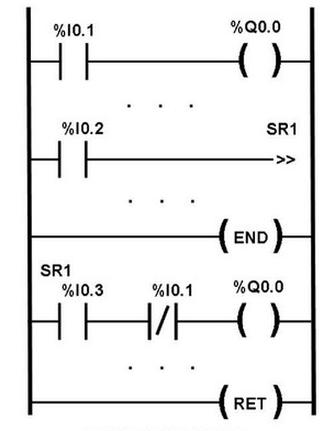

Która z podanych kombinacji zmiennych sygnałów wejściowych sterownika spowoduje stan wysoki na wyjściu %Q0.0?

Zgodnie z programem przedstawionym na rysunku wyjście %Q0.0 przyjmie stan 1

Na podstawie przedstawionej noty katalogowej czujników indukcyjnych dobierz sensor spełniający wytyczne do doboru czujnika.

| Nota katalogowa czujników indukcyjnych | ||||

|---|---|---|---|---|

| Model | JM12L – F2NH | JM12L – F2PH | JM12L – Y4NH | JM12L – Y4PH |

| Typ | NPN, NO/NC | PNP, NO/NC | NPN, NO/NC | PNP, NO |

| Napięcie zasilania | 10÷30 V DC | 10÷30 V AC | 10÷30 V DC | 10÷30 V DC |

| Pobór prądu | 100 mA | 200 mA | 300 mA | 200 mA |

| Robocza strefa działania | 2 mm | 2 mm | 4 mm | 4 mm |

| Wymiary | M12 / 60 mm | M12 / 60 mm | M12 / 59,5 mm | M18 / 60,5 mm |

| Sposób podłączenia | kabel | kabel | kabel | kabel |

| Czoło | zabudowane | zabudowane | odkryte | odkryte |

Wytyczne do doboru czujnika:

|

Który z parametrów wskazuje na efektywność sprężarki pneumatycznej?

Konwersja programu napisanego w języku LD na kod maszynowy, który jest zrozumiały dla jednostki centralnej PLC, odbywa się w środowisku narzędziowym PLC przy użyciu polecenia

Ręczne sterowanie prasą hydrauliczną postanowiono zastąpić automatycznym zarządzaniem przy pomocy sterownika PLC. Parametry technologiczne prasy pozostają bez zmian. Jakie elementy powinien uwzględniać projekt modernizacji prasy?

Co opisuje pojęcie 'histereza' w kontekście przetworników ciśnienia?

Który z literowych symboli zastosowanych w programie do sterowania, według normy IEC 61131, reprezentuje fizyczne wyjście kontrolera PLC?

Aby uzyskać możliwość regulacji prędkości posuwu napędu wałków, który jest zasilany silnikiem bocznikowym prądu stałego, należy zastosować

Jakie stany powinny się pojawić na kolejnych wyjściach bramek Q1, Q2, Q3, Q podczas sprawdzania przedstawionego układu po podaniu stanów wysokich na wejścia A i B?

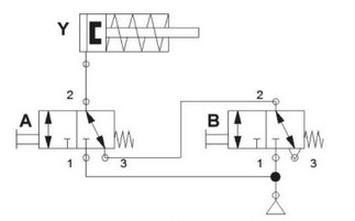

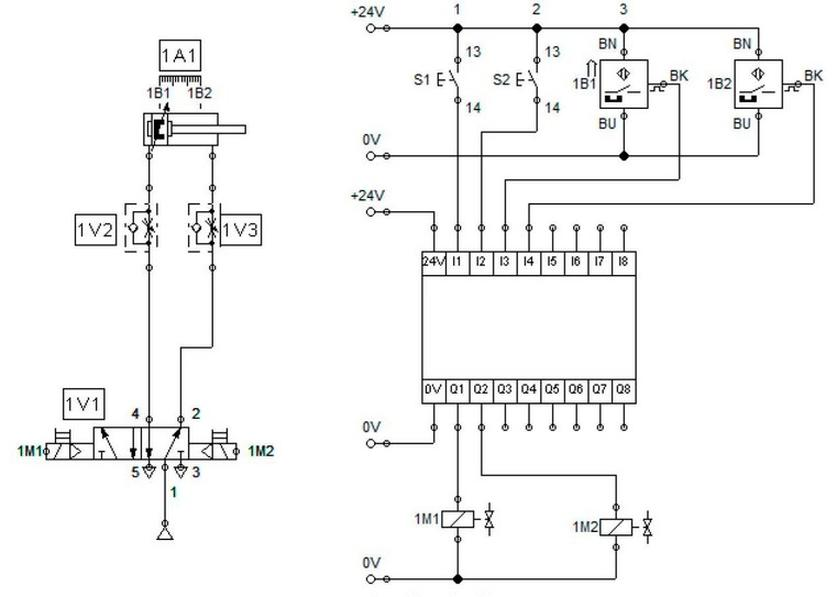

Który typ czujników 1B1 i 1B2 należy zastosować w układzie sterowania przedstawionym na rysunkach?

Jakie urządzenie pomiarowe powinno być użyte do określenia lepkości oleju hydraulicznego w systemie mechatronicznym?

Jakie musi być ciśnienie powietrza, aby siłownik o przekroju cylindra 312,5 mm2 i efektywności 80% wytworzył siłę nacisku równą 100 N?

Jaki jest podstawowy cel stosowania programowalnych sterowników logicznych (PLC) w systemach mechatronicznych?

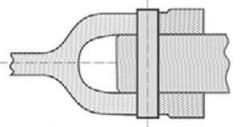

Jaki rodzaj połączenia wałów napędowych przedstawiono na rysunku?