Pytanie 1

Jakie będą koszty wyładunku dostawy, jeżeli stawka roboczogodziny wózka widłowego wynosi 20 zł, a pracownik jest opłacany kwotą 8 zł za godzinę, i wyładunek potrwa 6 godzin?

Wynik: 13/40 punktów (32,5%)

Wymagane minimum: 20 punktów (50%)

Jakie będą koszty wyładunku dostawy, jeżeli stawka roboczogodziny wózka widłowego wynosi 20 zł, a pracownik jest opłacany kwotą 8 zł za godzinę, i wyładunek potrwa 6 godzin?

W magazynie zaplanowano umiejscowić 12 jednorodnych rzędów regałowych, z czego w każdym rzędzie znajduje się 2 identyczne regały. Ile miejsc paletowych powinien dysponować jeden regał, jeśli magazyn ma być przystosowany do przechowywania 2 160 paletowych jednostek ładunkowych (pjł)?

Piekarnia otrzymała mąkę, którą dostarczył kierowca Jan Kowalski. Przyjął ją do magazynu magazynier Adam Nowak, aby w razie potrzeby wydawać ją do produkcji. Mąkę z magazynu do działu produkcji odbiera Marek Kowalski. Gotowe wyroby piekarnicze są transportowane do sklepów przez kierowcę Tomasza Majewskiego. Kto powinien złożyć podpis w rubryce oznaczonej "wydał" w dokumencie dotyczącym wewnętrznego rozchodu mąki (RW) w piekarni?

Wewnątrz zakładu odbywa się transport, który obejmuje przemieszczanie, pakowanie oraz składowanie materiałów w różnych formach.

Do podstawowych środków używanych do formowania pakietowych jednostek ładunkowych nie wliczają się

W trakcie dnia roboczego firma zajmująca się napełnianiem oleju rzepakowego do butelek o objętości 0,75 litra napełnia 12 500 sztuk butelek. Jaką ilość litrów oleju zapasu zabezpieczającego powinno mieć przedsiębiorstwo, aby zagwarantować ciągłość produkcji przez 5 dni roboczych?

Podkłady to urządzenia, które pozwalają na przechowywanie asortymentów

Na podstawie przedstawionego cennika oblicz łączny koszt składowania przez 12 dni 20 paletowych jednostek ładunkowych i 5 kontenerów.

| Cennik | ||

|---|---|---|

| Rodzaj jednostki ładunkowej | Składowanie jednej jednostki ładunkowej do 30 dni włącznie | Składowanie jednej jednostki ładunkowej powyżej 30 dni |

| mikrojednostka | 2,50 zł/dzień | 2,00 zł/dzień |

| pakietowa jednostka ładunkowa | 3,20 zł/dzień | 2,80 zł/dzień |

| paletowa jednostka ładunkowa | 2,80 zł/dzień | 2,50 zł/dzień |

| kontener | 32,00 zł/dzień | 29,00 zł/dzień |

Główne etapy procesu przechowywania to

Jak nazywa się metoda związana z planowaniem zasobów w dystrybucji?

Po zakończeniu procesu wytwarzania gotowe produkty są przekazywane do magazynu na podstawie dokumentu

Jaką kwotę trzeba będzie zapłacić za rozładunek 360 paletowych jednostek ładunkowych (pjł), jeżeli koszt wynajmu wózka widłowego to 0,50 zł/pjł, a wydatki na godzinę pracy kierowcy wózka wynoszą 20,00 zł? Rozładunek jednej pjł trwa przeciętnie 1 minutę.

Osoba odpowiedzialna za odbiór dostaw magazynowych pod względem ilościowym i jakościowym sprawdza

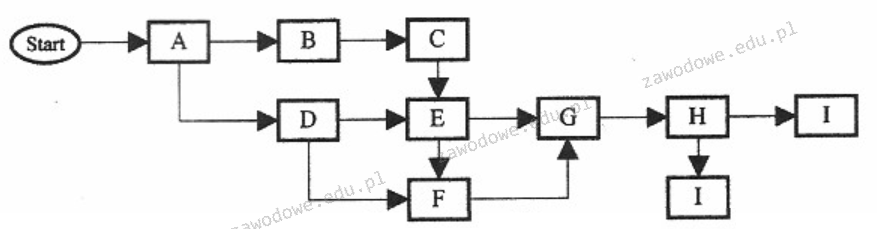

Rysunek przedstawia

Regulacje IATA/DGR dotyczące przewozu ładunków niebezpiecznych odnoszą się do

Koszty dotyczące utrzymania zapasów to

– koszt energii elektrycznej działu zaopatrzenia, – wynagrodzenie kierowcy, – amortyzacja samochodu ciężarowego. | – koszt ubytków naturalnych, – amortyzacja magazynu, – wynagrodzenie magazyniera. |

| A. | B. |

– dzierżawa wyposażenia magazynowego – wydatki na odczynniki do badania jakości dostarczonych zapasów. | – opłata za wynajęcie dodatkowego magazynu przy krótkotrwałym nadmiarze zapasu, – opłata za przetrzymywanie kontenera. |

| C. | D. |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zalecana ilość farby potrzebna na pomalowanie jednego stołu wynosi 0,2 litra. Nie planuje się zapasu bezpieczeństwa. Ile litrów farby trzeba zamówić, aby zrealizować zamówienie na 100 sztuk stołów, mając w magazynie: farbę - 3 litry oraz 45 pomalowanych stołów?

List przewozowy AWB potwierdza zawarcie umowy na transport w systemie

Podstawową zasadą w zarządzaniu zapasami jest

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

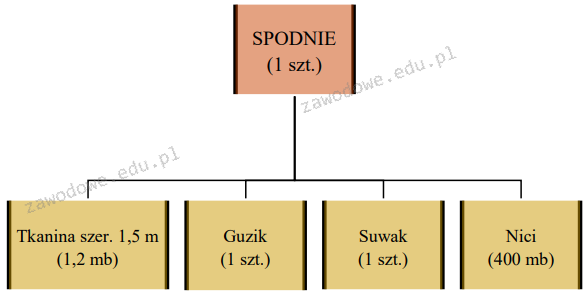

Przedsiębiorstwo otrzymało zamówienie na 750 par spodni. Na podstawie struktury wyrobu gotowego ustal zapotrzebowanie netto na materiały, jeżeli w magazynie znajduje się 200 par spodni, 100 opakowań guzików po 10 szt., 100 szpulek nici po 500 mb oraz 500 suwaków.

Na rysunku przedstawiono kod

Stolarz otrzymał zlecenie na wykonanie 100 sztuk stołów kuchennych. Zużycie lakieru wynosi 0,25 I na jeden stół. Ile lakieru należy zamówić do produkcji tych stołów, mając na uwadze, że w magazynie znajdują się: lakier - 5 litrów, stół kuchenny - 20 sztuk, a zapas bezpieczeństwa nie jest brany pod uwagę?

Jedną z korzyści krótkiego łańcucha dystrybucji jest

Przedstawiony obok znak w przedsiębiorstwie logistycznym oznacza

Odczytywanie informacji z znacznika RFID następuje, gdy oznaczony ładunek przechodzi przez

Zakład odzieżowy otrzymał zamówienie na 1 000 sztuk ubrań dla dzieci. Aby uszyć jedną sztukę potrzebne jest 2,2 mb materiału. W magazynie dostępne jest 800 mb tkaniny. Ile metrów materiału trzeba zamówić, aby zrealizować to zamówienie?

System informatyczny wykorzystywany w centrum logistycznym do wspierania zarządzania relacjami z klientem, jest określany skrótem

Zespół działań dotyczących transportu osób i towarów z wykorzystaniem właściwych środków to

W związku z niedawną zmianą na stanowisku kierownika magazynu, dokonano inwentaryzacji oraz sporządzono

Firma logistyczna ma dostarczyć ładunek do czterech odbiorców, w kolejności: X, Y, Z, L jednym środkiem transportu. Czas dowozu zamówionego ładunku od dostawcy do odbiorcy X oraz powrót samochodu od odbiorcy L do bazy wynosi po 30 minut. Łączny czas pracy kierowcy wynosi

| Trasa | Odległości | Prędkość pojazdu na trasie | Czas rozładunku |

|---|---|---|---|

| Odbiorca X-Y | 120 km | 60 km/h | 20 min. |

| Odbiorca Y-Z | 60 km | 60 km/h | 20 min. |

| Odbiorca Z-I | 180 km | 60 km/h | 20 min. |

Czym jest EDI?

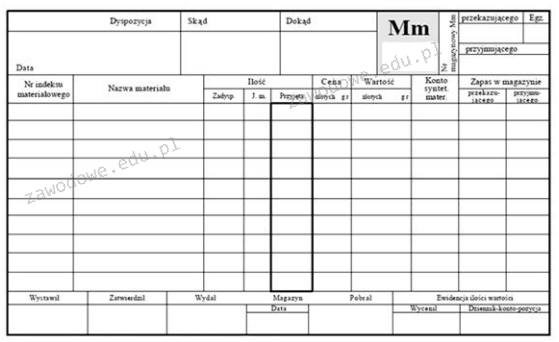

Który z dokumentów dotyczących obrotu magazynowego potwierdza realizację przesunięć towarów pomiędzy magazynami w obrębie konkretnego przedsiębiorstwa?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Firma, która stosuje w zarządzaniu zapasami metodę, w której dostawca dokonuje zamówień na towary w imieniu odbiorcy, ponosi pełną odpowiedzialność za zapewnienie dostępności towaru i wykorzystuje system

Przedstawiony dokument związany z obrotem magazynowym sporządza się przy

Oznaczenia przeciwpożarowe w magazynie to znaki

Sprzętem, który pozwala na przechowywanie towarów z zachowaniem określonej wysokości nad podłożem, są

W systemie numerycznym kodu kreskowego GS1, dwie, trzy lub cztery cyfry umieszczone w "()" wskazują na