Pytanie 1

Optymalizacja całkowitych wydatków na zakup oraz utrzymanie zapasów, a także zapewnienie efektywnego przebiegu logistycznych procesów zaopatrzeniowych i produkcyjnych wpływa na wybór

Wynik: 33/40 punktów (82,5%)

Wymagane minimum: 20 punktów (50%)

Optymalizacja całkowitych wydatków na zakup oraz utrzymanie zapasów, a także zapewnienie efektywnego przebiegu logistycznych procesów zaopatrzeniowych i produkcyjnych wpływa na wybór

W jakim systemie wykorzystywanym do zbierania zamówień stosuje się metodę radiowej identyfikacji produktów?

Do fizykochemicznych czynników, od których opakowanie zapewnia ochronę, należy

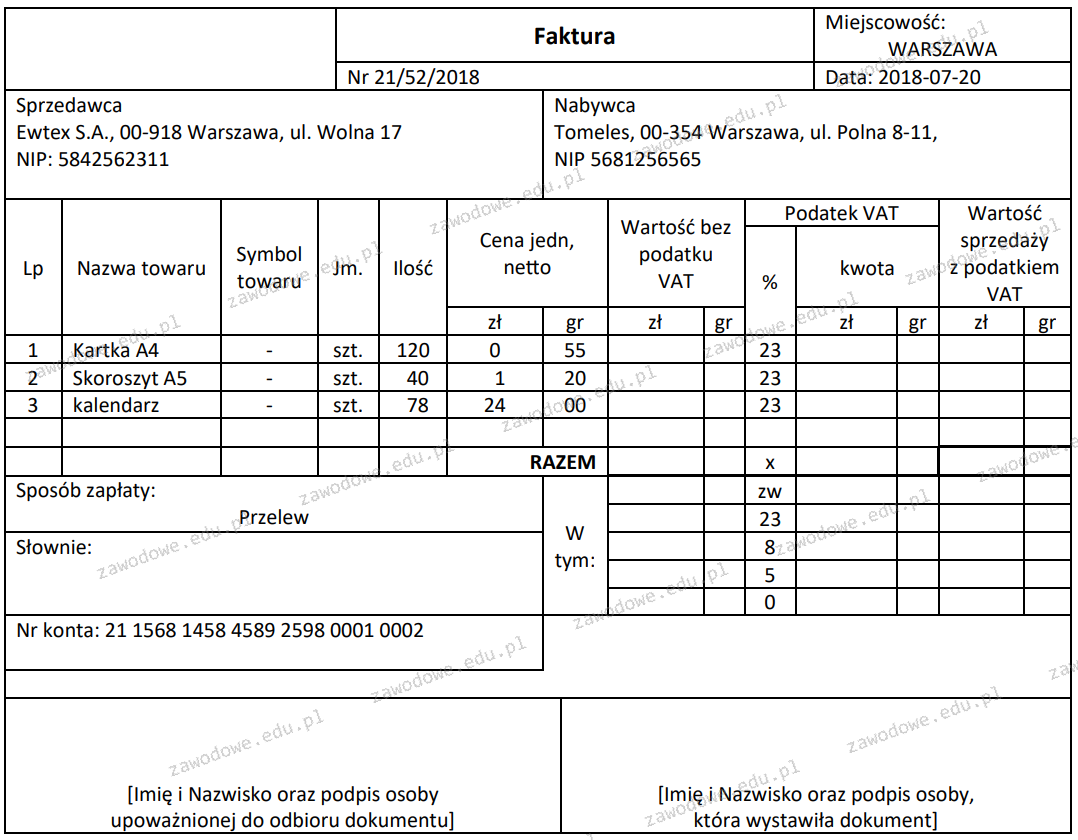

Wartość brutto sprzedanych towarów zgodnie z przedstawioną fakturą wynosi

Na którym rysunku jest przedstawiony wózek podnośnikowy ręczny?

Jaki dokument powinien zostać wydany w przypadku przeniesienia wyrobu gotowego z magazynu A do magazynu B w jednym przedsiębiorstwie?

Jaką wartość stawki za 1 km ustaliło przedsiębiorstwo transportowe, biorąc pod uwagę, że koszty stałe wyniosły 35 000 zł, koszty zmienne 5 000 zł, średni przebieg pojazdu to 20 000 km, a zysk wynosił 10%? (UWAGA: Na egzaminie w tym pytaniu przyznawany jest 1 punkt, niezależnie od odpowiedzi)

Który z przedstawionych opisów dotyczy regału przepływowego zastosowanego w magazynie przedsiębiorstwa produkcyjnego?

Dokument ten umożliwia prowadzenie rejestru przychodów oraz rozchodów zapasu, a także kontrolowanie jego stanu.

Logistyka, która zajmuje się procesami logistycznymi zachodzącymi w obrębie całej krajowej gospodarki, nazywana jest

W zamkniętym magazynie, w którym znajdują się środki do prania, umieszczono 50 pojemników z acetonem. Niewłaściwe warunki przechowywania mogą skutkować

Jakie jest główne ryzyko związane ze składowaniem towarów łatwopalnych?

Przedstawiona na rysunku folia bąbelkowa jest materiałem opakowaniowym chroniącym delikatny ładunek przed

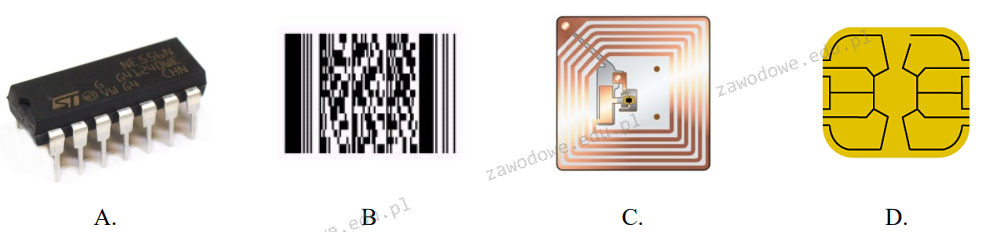

Który rysunek przedstawia transponder RFID?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Brak magazynów w łańcuchu dostaw może prowadzić do wydatków

W procesie projektowania supra- i infrastruktury systemu logistyki produkcyjnej można wyodrębnić kolejne cztery etapy. Na którym etapie projektowania (patrz tabela poniżej) ustala się harmonogram dla transportu wewnątrzzakładowego?

| Etap I | Etap II | Etap III | Etap IV |

|---|---|---|---|

| dobór formy organizacji produkcji | dobór sprzętu ładunkowego i określenie jego liczby | dobór środków transportowych i określenie ich liczby oraz organizacja i planowanie transportu wewnętrznego | ustalenie zapotrzebowania na powierzchnię magazynową oraz wyposażenie zaplecza technicznego |

| A | B | C | D |

Firma otrzymała do magazynu jabłka, pomarańcze oraz cukier, z których przygotuje 6 litrów zamówionego soku owocowego. W ostatnim etapie produkcji do magazynu zwrócono 0,5 kg jabłek, 0,3 kg pomarańczy oraz 1 kg cukru. Jaką informację o wydaniu z magazynu trzeba wpisać w dokumencie WZ?

Na podstawie liczby podmiotów w jednym etapie kanału dystrybucji wyróżniamy kanały

Jedną z korzyści krótkiego łańcucha dystrybucji jest

Jak długo można maksymalnie przechowywać pomidory w magazynie po przyjęciu ich dostawy 15 czerwca, jeśli czas przechowywania wynosi od 1 do 2 tygodni?

Charakterystyczną cechą zintegrowanego łańcucha dostaw jest

W sytuacji produkcji na zamówienie oraz konieczności zakupu materiału o znacznej wartości, rozwiązaniem na zmniejszenie wydatków na nabycie materiałów oraz koszty magazynowania jest system zamówień oparty na metodzie

Firma złożyła zamówienie na 24 600 kg cukru w hurtowni. W dniu dostawy do magazynu przywieziono 33 paletowe jednostki ładunkowe (pjł) tego cukru. Cukier był pakowany w workach po 25 kg. Na każdej palecie worki z cukrem były ułożone w 8 warstwach, a w każdej warstwie znajdowały się 4 worki. Po przeprowadzeniu kontroli ilościowej magazynier zauważył,

Czynność wykonywana w etapie magazynowania towarów to

Zakład produkujący samochody otrzymał zamówienie na wykonanie 70 samochodów. Ustal, na podstawie danych zawartych w tabeli, ile silników powinna zamówić fabryka, aby zamówienie zostało zrealizowane. Przy obliczeniach należy uwzględnić zapas w magazynie i stan produkcji w toku.

| Pozycja w kartotece magazynowej | Zapas w magazynie w szt. | Produkcja w toku w szt. |

|---|---|---|

| Akumulator | 80 | 10 |

| Koła | 300 | 20 |

| Silnik | 50 | - |

| Szyba przednia | 30 | - |

W magazynie trasy wózków widłowych poruszających się po drogach transportowych często się krzyżują. W trosce o bezpieczeństwo ruchu wprowadzono zasadę pierwszeństwa dla wózka.

Jak nazywa się system do planowania zapotrzebowania na materiały?

Aby uzyskać przewagę na rynku, przedsiębiorstwa współpracujące z Centrum logistycznym wspólnie stworzyły strategię działania, podejmowania decyzji oraz zarządzania zasobami. Przedstawione relacje są przykładem zarządzania

Który z dokumentów zawiera informacje takie jak: nazwa firmy, numer dokumentu, data jego sporządzenia, magazyn, z którego towar został wydany, dział, do którego towar jest przekazywany, nazwa, ilość, cena jednostkowa oraz wartość towaru, podpis osoby, która sporządziła dokument, a także podpisy osoby wydającej oraz przyjmującej zapas?

Firma produkuje krzesła oraz stoły do szkół. Dzienne możliwości produkcyjne maszyn wynoszą 150 krzeseł lub 75 stołów. Oblicz, po ilu dniach zrealizowane zostanie zamówienie na 1 050 krzeseł oraz 525 stołów?

Prognozowana sprzedaż w sieci dystrybucji w kwietniu to średnia arytmetyczna sprzedaży z trzech poprzednich miesięcy. Na początku kwietnia w sieci znajduje się 120 szt. wyrobów gotowych. Na podstawie danych zamieszczonych w tabeli oblicz, jaka powinna być minimalna wielkość produkcji w kwietniu, aby zaspokoić prognozowane zapotrzebowanie w sieci dystrybucji.

| Miesiąc | Wielkość sprzedaży [szt.] |

|---|---|

| Styczeń | 540 |

| Luty | 480 |

| Marzec | 510 |

Huta stali w ramach optymalizacji gospodarki surowcami rozpoczęła działania mające na celu stworzenie projektu

Zestawienie wszystkich zespołów, podzespołów, części oraz materiałów potrzebnych do wyprodukowania jednej jednostki kompletnego wyrobu, wraz z określeniem zależności pomiędzy nimi, to

Podczas przeprowadzania inwentaryzacji zapasów w magazynie, pracownik wypełnia

Jakie obszary regulacji obejmuje norma ISO 14001?

Identyfikacja towarów w sposób automatyczny wykorzystuje technologię

Jaką jednostką organizacyjną zajmującą się normalizacją jest w Polsce?

Dokument dotyczący przesunięcia międzymagazynowego (MM) wypełnia się w sytuacji, gdy

Akt administracyjny wydany przez ministra odpowiedzialnego za transport lub wskazany w ustawie organ lokalny, który pozwala na prowadzenie działalności gospodarczej w obszarze transportu drogowego, to