Pytanie 1

Aby wyrównać krawędzie deski o długości 1 m, należy użyć struga

Wynik: 12/40 punktów (30,0%)

Wymagane minimum: 20 punktów (50%)

Aby wyrównać krawędzie deski o długości 1 m, należy użyć struga

Jakie niedoskonałości w okleinowaniu mogą wystąpić wskutek nierównomiernego rozprowadzenia kleju?

Na podstawie danych zawartych w tabeli, określ ilość arkuszy sklejki w paczce o wysokości 40 cm, jeżeli wiadomo, że grubość płyty wynosi 24 mm.

| Grubość płyty mm | Sklejka w paczce o wysokości 80 cm | Sklejka w paczce o wysokości 40 cm |

|---|---|---|

| 4 | 200 | 100 |

| 6,5 | 123 | 62 |

| 9 | 89 | 44 |

| 12 | 67 | 33 |

| 15 | 53 | 27 |

| 18 | 44 | 22 |

| 21 | 38 | 19 |

| 24 | 33 | 17 |

| 27 | 30 | 15 |

| 30 | 27 | 13 |

| 35 | 23 | 11 |

Metodą, którą należy zastosować do oklejania wąskich powierzchni elementów płytowych w produkcji seryjnej, jest

Wskazane strzałką pokrętło frezarki służy do regulacji

Zbielenie powłoki nitrocelulozowej na drewnie może być spowodowane

Czerwono-brunatne zabarwienie drewna sygnalizuje

Aby odżywić powierzchnię elementu wykonanego z drewna sosnowego, należy użyć

Jakie narzędzie powinno być użyte do łączenia stopni oraz podstopni schodów?

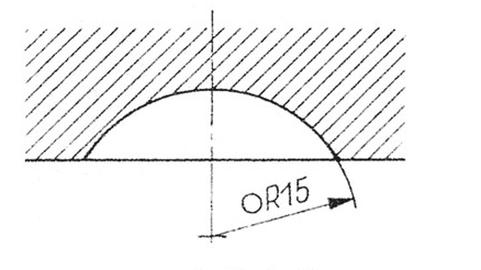

Pokazane na przekroju elementu wgłębienie ma kształt

Jakie czynności należy wykonać codziennie w celu konserwacji pistoletu natryskowego po zakończeniu pracy?

Na podstawie danych zawartych w tabeli dobierz czas parzenia elementów z drewna dębowego o grubości 18 mm.

| Gatunek | Grubość elementu w mm | Czas parzenia w min. |

|---|---|---|

| Sosna | 5÷10 | 25÷30 |

| 11÷15 | 40÷50 | |

| 16÷20 | 60÷75 | |

| 21÷25 | 90÷105 | |

| Jesion, dąb, buk | 5÷10 | 30÷40 |

| 11÷15 | 50÷60 | |

| 16÷20 | 75÷90 | |

| 21÷25 | 105÷120 |

Przed przystąpieniem do montażu elementów krzeseł należy zweryfikować wymiary czopów przy użyciu

Użycie w pilarce klina rozdzielczego o grubości większej niż rzaz piły może prowadzić do

Jaką temperaturę ma woda w basenach warzelnianych podczas uplastyczniania drewna w procesie produkcji sklejki latem?

Do której grupy wad drewna należy zaliczyć pokazaną na rysunku wadę?

Po zakończeniu pracy należy oczyścić świdry, a następnie

Pokazany na rysunku przyrząd służy do

Aby wykonać gniazdo na zamek wpuszczany w ramie drzwiowej, należy zastosować

Jakie narzędzie wykorzystuje się do strugania dłuższych kawałków drewna?

Dla którego stylu w meblarstwie są charakterystyczne meble przedstawione na rysunku?

Meble rozkładane są przygotowywane do transportu

Jakie jest zadanie brzegowania płyt wykonanych z tworzyw drzewnych?

Komoda z epoki baroku, mająca wysoki połysk, posiada uszkodzoną powłokę ochronną. Jakie środki można zastosować do jej renowacji?

Nominalny wymiar długości płyt wynosi 900 ±2 mm. Po wykonaniu płyt dokonano kontroli wymiarów. Płyty podzielono na cztery grupy. Która grupa płyt nie spełnia wymagań dotyczących długości?

| Grupa płyt: | A | B | C | D |

| Długość płyty w mm | 896 | 898 | 900 | 902 |

| Liczba sztuk | 10 | 34 | 37 | 19 |

Dłuto przedstawione na rysunku stosuje się do osadzenia zawiasów

W której z wymienionych metod suszenia drewno jest umieszczane pomiędzy elektrodami zmiennego pola elektrycznego?

Który z wymienionych materiałów jest najczęściej używany do produkcji sklejki?

Jaką metodę należy wykorzystać do renowacji uszkodzonego zdobienia mebla przy użyciu wklęsłych lub wypukłych form rzeźbiarskich?

Jaki rodzaj kleju należy przed zastosowaniem namoczyć i podgrzać?

Przechowywanie wyrobów gotowych powinno odbywać się w pomieszczeniach z wentylacją, a zakres temperatur oraz wilgotności względnej powietrza w tych miejscach powinien wynosić odpowiednio

Podaj prawidłową sekwencję działań, które należy przeprowadzić, aby wymienić uszkodzoną tylną ścianę mebla zbudowanego ze sklejki?

Który sposób wykonania jest właściwy dla uzyskania krzywoliniowego kształtu elementów krzesła widocznego na rysunku?

Do połączenia elementów w sposób pokazany na rysunku należy użyć

W ramce przedstawiono kolejne czynności procesu technologicznego wykonania drzwi okleinowanych fornirem naturalnym. W polu oznaczonym ? należy wpisać

|

Na dłutarce łańcuszkowej wykonuje się gniazda o przekroju

Aby wyrównać krawędzie okleiny do łączenia jej na szerokość, wykorzystuje się

Aby usunąć zanieczyszczenia żywicą z tarników i pilników, należy je oczyścić przez nawilżenie brzeszczotu

Wskaż właściwą kolejność użycia maszyn do wykonania ławki pokazanej na rysunku.

Do szlifowania wstępnego drewna miękkiego należy użyć papieru ściernego oznaczonego symbolem