Pytanie 1

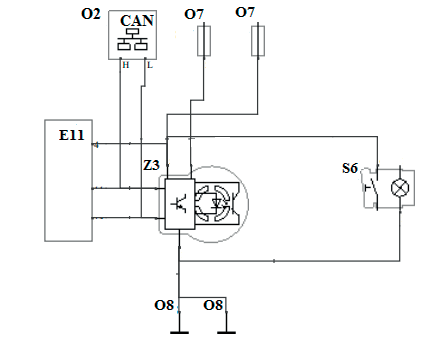

Którym symbolem na schemacie elektrycznym oznaczono sterownik układu ESP?

Wynik: 10/40 punktów (25,0%)

Wymagane minimum: 20 punktów (50%)

Którym symbolem na schemacie elektrycznym oznaczono sterownik układu ESP?

Podczas pomiaru ciśnienia sprężania w jednym z cylindrów, jeśli jego wartość jest wyższa od ciśnień w pozostałych cylindrach, to co może być tego przyczyną?

Przy wymianie oleju silnikowego na stanowisku istnieje ryzyko

Sporządzając zapotrzebowanie na części zamienne należy podać

Podzespołem roboczym tempomatu jest

Obróbkę "na wymiar naprawczy" wykorzystuje się podczas naprawy

Regularne czyszczenie zapewnia prawidłowe funkcjonowanie oraz chroni przed uszkodzeniami

Warsztat samochodowy działa przez pięć dni w tygodniu. Średnie tygodniowe zapotrzebowanie na świece zapłonowe w tym warsztacie, zakładając, że każdego dnia naprawia się siedem samochodów z silnikami czterocylindrowymi, wynosi

Dokumentację pomiarów elektrycznych alternatora najlepiej przedstawić w postaci

Czym należy mierzyć prąd zwarcia rozrusznika?

Po zakończeniu napraw blacharsko-lakierniczych należy

W jakim zakresie cykli należy wyregulować częstotliwość pracy kierunkowskazów?

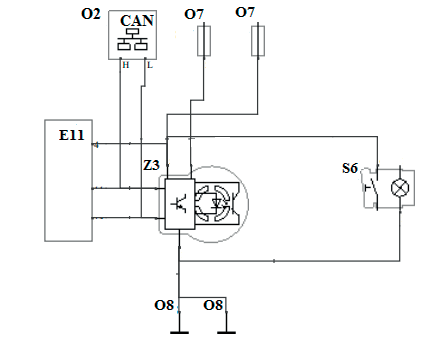

Poszczególne układy funkcjonalne połączone za pomocą magistrali CAN, przedstawione na rysunku, połączone są względem siebie

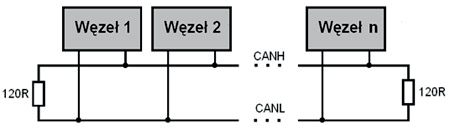

Widoczny na rysunku oscylogram otrzymany w trakcie wykonywania diagnostyki układu sterowania potwierdza, że

Jakie jest maksymalne ciśnienie w systemie wtryskowym Common Rail?

Który z podanych systemów w pojazdach samochodowych nie wymaga regularnej obsługi serwisowej?

System ABS w samochodzie jest układem

Jednym z powodów nadmiernego nagrzewania się bębna hamulcowego w trakcie jazdy może być

Czujnik temperatury typu PTC w swoim zakresie działania zmienia wraz z rosnącą temperaturą

Wskaż całkowity koszt naprawy alternatora samochodu, wiedząc, że czas pracy wynosi 3 godziny, koszt zużytych materiałów 150 złotych, a koszt 1 roboczogodziny 80 złotych.

Kiedy konieczna jest wymiana uszczelki głowicy silnika?

Do sprawdzenia poprawności działania alternatora po wymianie diod prostowniczych, po zamontowaniu alternatora w pojeździe, należy użyć

W naprawianym układzie zasilacza uszkodzony zintegrowany mostek Graetza można zastąpić

W warsztacie średnio dziennie dokonuje się cztery razy wymianę oleju 10W40. W trzech pojazdach dokonuje się wymiany żarówek typu H7 oraz w pięciu żarówek H4. Warsztat pracuje sześć dni w tygodniu. Jakie jest zapotrzebowanie tygodniowe na te materiały?

W systemie zasilania, który jest naprawiany, uszkodzony przekaźnik NC można zastąpić przekaźnikiem

Jaką gęstość powinien mieć elektrolit w akumulatorze kwasowo-ołowiowym, który jest naładowany i sprawny?

Potrojenie prędkości pojazdu poruszającego się po łuku o stałym promieniu doprowadzi do wzrostu wartości siły odśrodkowej

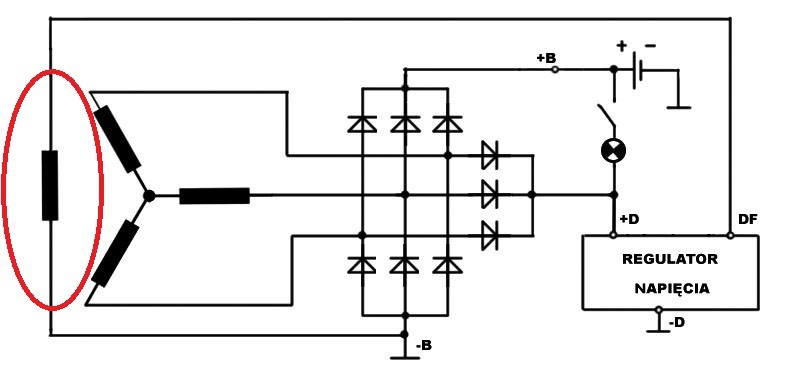

Na rysunku przedstawiono układ

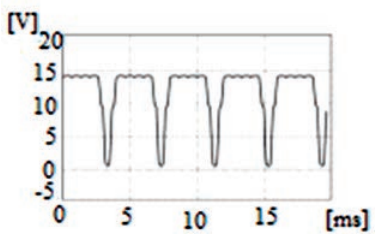

Na schemacie przedstawiono układ zapłonowy

Polisa ubezpieczeniowa, w której towarzystwo ubezpieczeniowe zobowiązuje się do wypłaty określonej w umowie kwoty odszkodowania za szkody wyrządzone osobom trzecim, za które odpowiedzialność ponosi ubezpieczający lub osoba, na rzecz której zawarto umowę, dotyczy ubezpieczenia

W temperaturze +25 °C gęstość elektrolitu w akumulatorze w pełni naładowanym powinna wynosić

Na schemacie elektrycznym alternatora elipsą zaznaczono

Podczas naprawy układu zapłonowego uszkodzone świece zapłonowe należy zastąpić

Jaką wartość rezystancji ma włókno żarnika w standardowej żarówce samochodowej 12VP21 działającej w obwodzie prądu stałego?

Podczas pomiaru rezystancji styków włącznika elektromagnetycznego rozrusznika otrzymano wynik 25,5 Ω, co świadczy że włącznik jest

Komutator jest jednym z elementów

Do zmierzenia spadków napięć na stykach przerywacza należy zastosować

Jakim materiałem eksploatacyjnym należy wymienić podczas okresowego serwisowania pojazdu po pierwszym roku użytkowania?

Który z wymienionych elementów nie powinien być naprawiany?

W silniku czterocylindrowym z zapłonem iskrowym należy dokonać wymiany kompletu świec zapłonowych. Jedna świeca kosztuje 25 zł, a demontaż starej i montaż nowej kosztuje 15 zł. Całkowity koszt usługi wynosi