Pytanie 1

Do zadań wykonywanych w magazynie w procesie przyjmowania towarów należą między innymi

Wynik: 31/40 punktów (77,5%)

Wymagane minimum: 20 punktów (50%)

Do zadań wykonywanych w magazynie w procesie przyjmowania towarów należą między innymi

Jeśli w ciągu 30 dni roboczych awarie urządzeń spowodowały 6 dni przerwy w produkcji, to jaki jest procentowy wskaźnik dostępności linii produkcyjnej?

W sytuacji, gdy jeden producent produkuje określony zestaw artykułów, który nie jest w stanie zaspokoić wszystkich potrzeb klientów, rolą dystrybucji jest zrekompensowanie braku

Jeżeli czas dostawy wynosi 3 dni, zamówienie należy złożyć

| DNI | I | II | III | IV | V | VI | |

|---|---|---|---|---|---|---|---|

| Popyt (w szt.) | 2 | 3 | 3 | 2 | 4 | 2 | |

| Zapas (w szt.) | 14 | 12 | 9 | 6 | 4 | 15 | 13 |

| Planowane dostawy (w szt.) | 15 | ||||||

| Planowany termin zamówienia | |||||||

Jaki jest przeciętny roczny koszt utrzymania 1 m2 powierzchni magazynowej, jeżeli całkowite wydatki na magazynowanie przez 12 miesięcy wynoszą 400 000,00 zł, a powierzchnia magazynu to 500 m2?

Analizowana i uśredniona wielkość dostaw lub wartość sprzedaży to

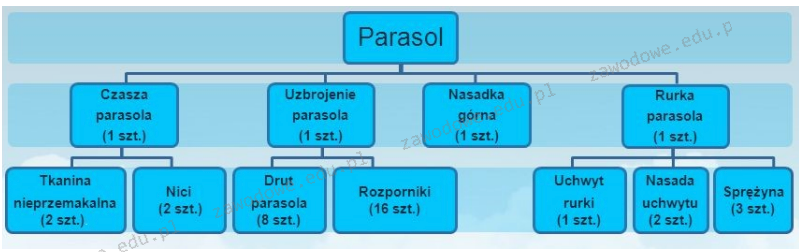

Przedsiębiorstwo otrzymało zamówienie od sklepu BAMBO na 3 500 sztuk parasoli. W magazynie producenta znajduje się 500 sztuk parasoli, w tym 100 sztuk to zapas zabezpieczający. Korzystając ze struktury wyrobu gotowego oblicz, ile minimum sprężyn powinien zamówić producent parasoli, aby zrealizować zamówienie od sklepu BAMBO.

W magazynie znajduje się 80 t bieżącego zapasu, 10 t zapasu zabezpieczającego, 3 t zapasu zbędnego i 7 t zapasu nadmiarowego. Jaki procent całkowitego zapasu zgromadzonego w magazynie stanowi zapas nierotujący?

Który z dokumentów dotyczących obrotu magazynowego potwierdza realizację przesunięć towarów pomiędzy magazynami w obrębie konkretnego przedsiębiorstwa?

Produkty chemii budowlanej w formie masowej i sypkiej, które są odporne na działanie czynników mechanicznych takich jak na przykład nacisk statyczny oraz uderzenia, powinny być przechowywane i transportowane

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zabieranie materiałów z głównego magazynu na potrzeby produkcji odbywa się na podstawie dokumentu

Koszty związane z tworzeniem zapasów to inaczej

Na którym rysunku przedstawiono hobok?

Gospodarkę opakowaniami (a także ich odpadami) w krajach Unii Europejskiej porządkuje Dyrektywa Rady 94/62/WE. Dyrektywa nie obejmuje

Do celów niniejszej dyrektywy: 1) „Opakowania" oznaczają wszystkie wyroby wykonane z jakichkolwiek materiałów, przeznaczone do przechowywania, ochrony, przewozu, dostarczania i prezentacji wszelkich towarów, od surowców do produktów przetworzonych, od producenta do użytkownika lub konsumenta. Wyroby „niezwrotne" przeznaczone do tych samych celów uważa się również za opakowania. „Opakowania" obejmują wyłącznie: a) opakowania handlowe lub opakowania podstawowe tj. mające stanowić towar jednostkowy, sprzedawany użytkownikowi końcowemu lub konsumentowi w miejscu zakupu; b) opakowania zbiorcze lub opakowania drugorzędne tj. stanowiące w miejscu zakupu zestaw określonej liczby towarów jednostkowych, niezależnie od tego czy są one sprzedawane w takiej postaci użytkownikowi końcowemu czy konsumentowi, czy też służą zaopatrywaniu punktów sprzedaży; można je zdjąć ze sprzedawanego produktu bez naruszania jego cech; c) opakowania transportowe lub opakowania trzeciorzędne tj. mające ułatwić przenoszenie i transport pewnej liczby towarów jednostkowych lub opakowań zbiorczych, zapobiegając powstaniu uszkodzeń przy przenoszeniu i transporcie. Opakowanie transportowe nie obejmuje kontenerów do transportu drogowego, kolejowego, wodnego i lotniczego; |

Do zalet wprowadzenia systemu informatycznego do zarządzania magazynem (MSI) należy

Jaką metodę wydawania towarów należy zastosować, jeżeli pierwsze w kolejności mają być wydawane towary, które najpóźniej dotarły?

Kolejność działań technologicznych w procesie produkcji, począwszy od najbardziej skomplikowanych do najprostszych, przedstawia się następująco:

Transport bimodalny definiuje się jako transport

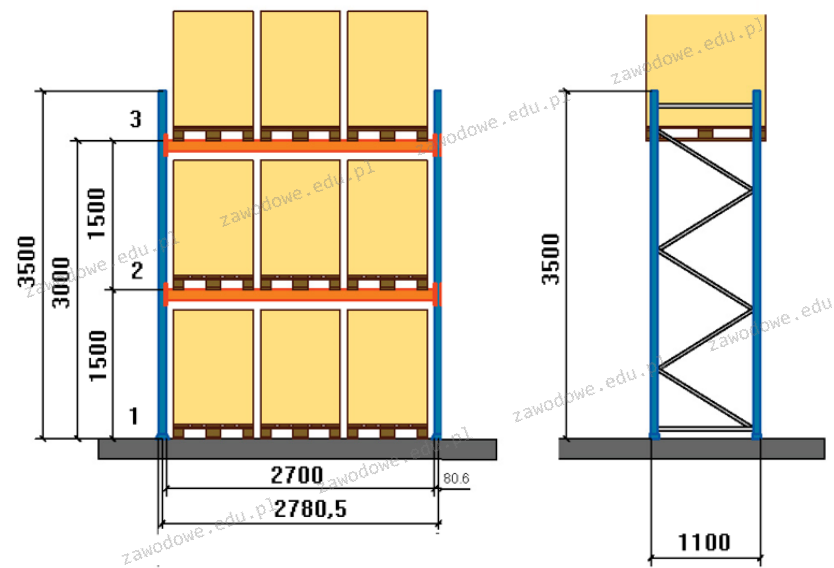

Ile zestawów regałów magazynowych należy przygotować dla planowanego przyjęcia 1 620 sztuk towaru o wymiarach 600 x 300 x 1 250 mm składowanych na paletach o wymiarach 1200 x 800 x 144 mm (dł. x szer. x wys.) bez piętrzenia?

Regały paletowe tradycyjne

Zestaw o długości 2 780,50 mm (2,7805 m)

Jedną z korzyści krótkiego łańcucha dystrybucji jest

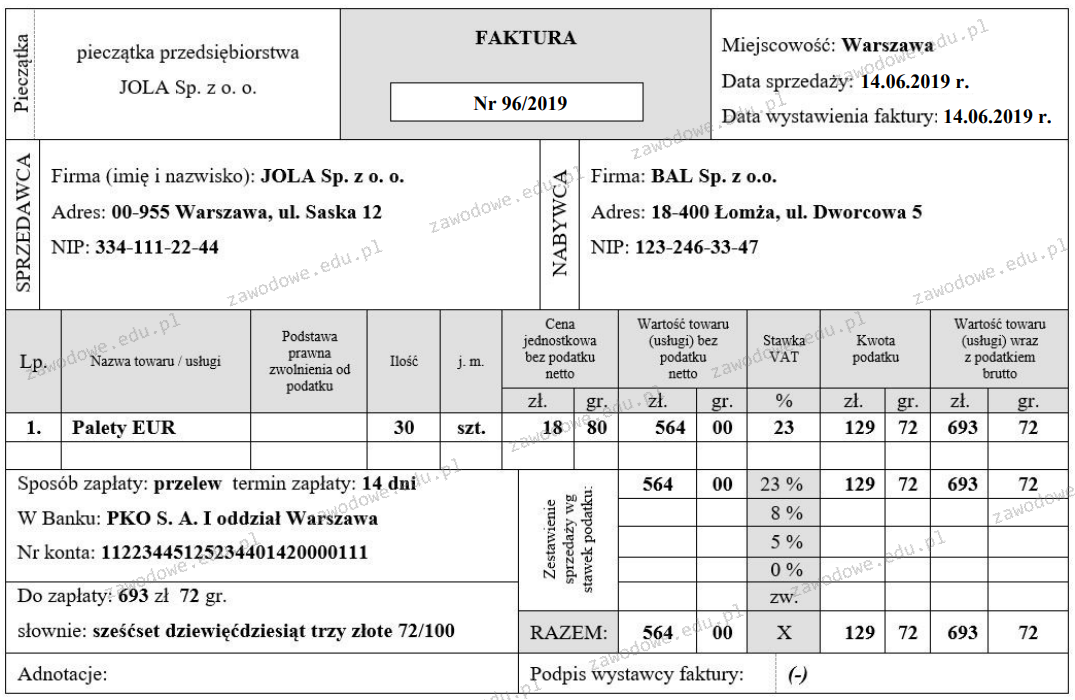

Poprawnie wypełniony druk zamówień w oparciu o zamieszczoną fakturę powinien zawierać informacje w pozycji

Logistyczne centra, które oferują dostęp do infrastruktury transportowej związanej z co najmniej dwoma kategoriami transportu, to centra

W zbiornikach można przechowywać surowce

Następnym krokiem w procesie magazynowym po zebraniu i przygotowaniu paczki jest?

W jakim systemie wykorzystywanym do zbierania zamówień stosuje się metodę radiowej identyfikacji produktów?

Hurtownia produktów spożywczych wdrożyła system wolnych miejsc składowania, co umożliwiło przechowywanie towaru

Firma, która stosuje w zarządzaniu zapasami metodę, w której dostawca dokonuje zamówień na towary w imieniu odbiorcy, ponosi pełną odpowiedzialność za zapewnienie dostępności towaru i wykorzystuje system

Na podstawie danych z tabeli określ, w którym tygodniu pracownik magazynu miał największą wydajność w stosunku do wydajności planowanej.

| Tydzień | A. | B. | C. | D. | |

|---|---|---|---|---|---|

| Wydajność w szt./h | planowana | 100 | 120 | 120 | 100 |

| rzeczywista | 110 | 120 | 110 | 105 | |

Planowanie dostaw materiałów dla procesu produkcji wymaga opracowania strategii

Firma odzieżowa przekazała do produkcji garniturów 2 500 mb tkaniny wełnianej. Jaki dokument został wystawiony w magazynie w momencie wydania materiałów do użycia?

Określ właściwą sekwencję działań w przedsiębiorstwie produkcyjnym?

Proces tworzenia jednostkowej jednostki ładunkowej z jednostki zbiorczej nazywamy

Który dokument związany z obrotem magazynowym potwierdza wydanie artykułów poza przedsiębiorstwo?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Firma dystrybucyjna przedstawiła firmom przewozowym trzy wymagania, które według niej mają wpływ na jakość procesu transportowego: cenę, czas dostawy i niezawodność. Przydzieliła im odpowiednie wagi. Wskaż najlepszą firmę przewozową.

| Firma przewozowa | Cena 0,3 | Czas dostawy 0,3 | Niezawodność 0,4 |

|---|---|---|---|

| A. | 6 | 5 | 7 |

| B. | 7 | 8 | 4 |

| C. | 5 | 7 | 7 |

| D. | 5 | 7 | 8 |

Który dokument potwierdza przyjęcie towarów gotowych lub półfabrykatów do magazynu firmy produkcyjnej od dostawcy?

Magazyn stosuje metodę FIFO wydań magazynowych. Z danych zawartych w tabeli wynika, że wartość ewidencyjna 400 szt. cegieł wydanych 16 czerwca wynosi

| Obrót magazynowy cegieł | |||

|---|---|---|---|

| Dzień dostawy | Dzień wydania | Jednostkowa cena ewidencyjna [zł/szt.] | Wielkość dostawy/wydania [szt.] |

| 19 maja | - | 3,55 | 2 500 |

| 27 maja | - | 3,50 | 2 000 |

| - | 29 maja | 3,55 | 1 500 |

| 10 czerwca | - | 3,60 | 3 000 |

| - | 12 czerwca | 3,55 | 1 000 |

| - | 12 czerwca | 3,50 | 800 |

| 15 czerwca | - | 3,45 | 2 000 |

System RFID do automatycznej identyfikacji rozpoznaje ładunki przy użyciu metod

Jakie urządzenia magazynowe wykorzystuje się do transportu oraz układania materiałów przechowywanych na specjalnych regałach w magazynach o wysokim składowaniu?