Pytanie 1

Który z poniższych systemów informatycznych służy do określenia potrzeb materiałowych w produkcji?

Wynik: 24/40 punktów (60,0%)

Wymagane minimum: 20 punktów (50%)

Który z poniższych systemów informatycznych służy do określenia potrzeb materiałowych w produkcji?

Jakie koszty są związane z sytuacją, w której zapas przekroczy ustaloną wielkość?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Przedstawiona nalepka umieszczona na opakowaniu oznacza

Kiedy firma podejmuje działania mające na celu rozwiązanie problemów oraz konfliktów ekologicznych w dziedzinie logistyki, to oznacza, że przestrzega zasad

Przykładem opakowania, które służy do tworzenia jednostek ładunkowych w magazynach oraz podczas transportu, jest

Jakim rodzajem produkcji wyróżnia się stocznia?

Który system zarządzania produkcją jest stosowany przez przedsiębiorstwo produkcyjne, które wyróżnia się zdolnością szybkiego reagowania na indywidualne potrzeby klientów oraz elastycznością w dostosowywaniu się do zmian w popycie?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Sieć dyskontów planuje oszacowanie zapotrzebowania na soki owocowe oraz warzywne, które mają okres przydatności wynoszący 3 dni. Odbierając towar od nowego dostawcy, przestrzega zasady utrzymywania zapasów na poziomie sprzedaży. Jaką zasadę zapasów zastosuje przy zamawianiu tego asortymentu?

System MRP jest powiązany z planowaniem zapotrzebowania

W kontekście terminowego zrealizowania zamówienia, dział montażu podwozi przyczep rolniczych przekazał zlecenie produkcyjne do działu montażu nadwozi w celu wykonania gotowych wyrobów na dzień następny. Zaprezentowany sposób realizacji przepływów materiałowych ilustruje zastosowanie techniki

Jakie są łączne koszty logistyczne firmy przy założeniu, że:

- wydatki na pracę oraz zużycie czynników produkcji wynoszą 1 000 zł

- koszty finansowe osiągają 350 zł

- straty wyjątkowe wynoszą 210 zł

?

Usytuowanie strefy przyjęć oraz wydań na przylegających do siebie ścianach strefy magazynowej określa układ

Ile paletowych jednostek uda się załadować w ciągu pięciu dni, jeżeli magazyn funkcjonuje na trzech zmianach, a podczas jednej zmiany wydawanych i załadowanych na środki transportu jest średnio 320 pjł?

Korzystając z danych zawartych w tabeli, oblicz udział procentowy zapasu bieżącego w całkowitym zapasie zgromadzonym w magazynie.

| Kategoria zapasu | Liczba w sztukach |

|---|---|

| Zapas bieżący | 600 |

| Zapas rezerwowy | 50 |

| Zapas sezonowy | 200 |

| Zapas nieprawidłowy | 150 |

Jaką wartość miał zapas początkowy Zp w sieci dystrybucji, jeśli zapas w punkcie końcowym wynosi Zk = 2 400 szt, sprzedano Z = 1 000 szt., a dostawy wyniosły D = 400 szt.?

Proces rozmieszczania produktów w magazynie oraz ich przechowywania w sposób zorganizowany określamy mianem

Wśród 30 dostaw przedsiębiorstwa zrealizowanych 3.12.2012 roku, 5 było niewłaściwych, a 2 dostawy dotarły po terminie ustalonym w umowie. Jaki był wskaźnik niezawodności dostaw (w %)?

Przedstawione w tabeli stawki taryfowe mają charakter

| Odległość w km | Strefa 1 | Strefa 2 | Strefa 3 |

|---|---|---|---|

| w zł | |||

| 1 | 190 | 195 | 205 |

| 2 | 220 | 230 | 242 |

| 3 | 250 | 265 | 279 |

| 4 | 280 | 300 | 316 |

| 5 | 310 | 335 | 353 |

Zestawienie przewidywanych kosztów związanych z przyjęciem, składowaniem, kompletowaniem oraz wydawaniem towarów odbywa się na etapie

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W tabeli zamieszczono informacje o zapasie mąki w piekarni w poszczególnych dniach tygodnia. Oblicz średni dzienny zapas dysponowany mąki w piekarni.

| Stan magazynowy mąki w piekarni | ||||||

|---|---|---|---|---|---|---|

| Poniedziałek | Wtorek | Środa | Czwartek | Piątek | Sobota | Niedziela |

| 5 t | 6 t | 8 t | 2 t | 12 t | 21 t | 2 t |

Produkty w grupie X w kontekście analizy zapasów XYZ to

Do elementów obsługi klienta, które występują po zakończeniu transakcji, zalicza się

Najmniejsza jednostka produkcyjna, która potrafi działać samodzielnie, to

W kategorii Z analizy XYZ znajduje się oferta

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Znak informujący, że produkt nie był testowany na zwierzętach w fazie badań, to znak

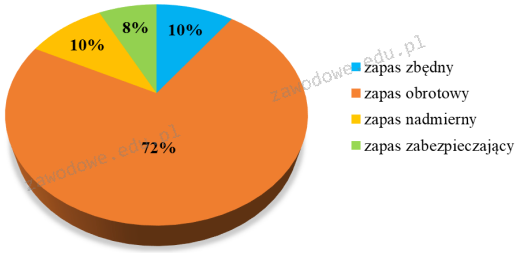

Ile wynosi wartość zapasu nieprawidłowego na podstawie przedstawionego wykresu, jeżeli przedsiębiorstwo posiada zapas o łącznej wartości 120 000,00 zł.

Struktura zapasu przedsiębiorstwa

O ergonomii wózka widłowego, nabytego do transportu elektrycznego, świadczy przede wszystkim to, że pojazd zapewnia

Ile maksymalnie warstw kartonów o wymiarach: długość 400 mm, szerokość 200 mm, wysokość 300 mm może zawierać paletowa jednostka ładunkowa (pjł) umieszczona na palecie EUR, jeśli ładunek ma być transportowany w pozycji pionowej, a wysokość pjł nie może być większa niż 1 800 mm?

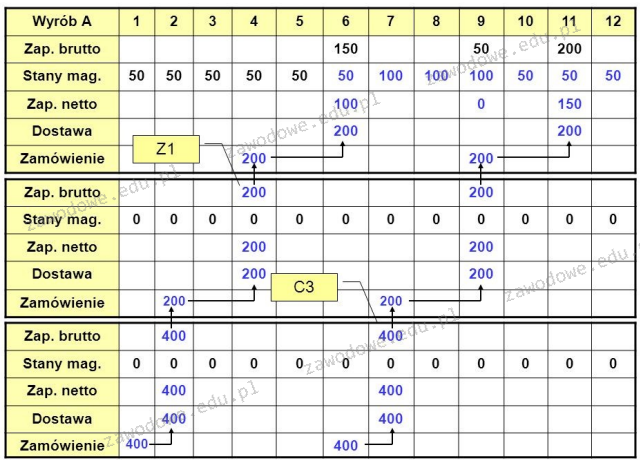

Na rysunku przedstawiono

Formuła Wilsona umożliwia wyznaczenie

Oblicz czas przejazdu ciężarówki na trasie 270 km, poruszającej się z przeciętną prędkością 60 km/h. Czas trwania dodatkowych czynności, takich jak postoje na sygnalizacji, wynosi dodatkowo 20% całkowitego czasu przejazdu?

Ogółem procesy logistyczne analizowane w kontekście całego kraju dotyczą

Jednym ze sposobów na eliminację luki czasowej w dystrybucji jest

Na rysunku przedstawiono

Określenie harmonogramu zakupu materiałów wymaga regularnej analizy i kontroli zamówień z powodu

Kto zajmuje się planowaniem, realizacją i kontrolą efektywnego oraz sprawnego obiegu strumieni materialnych, informacyjnych i decyzyjnych?