Pytanie 1

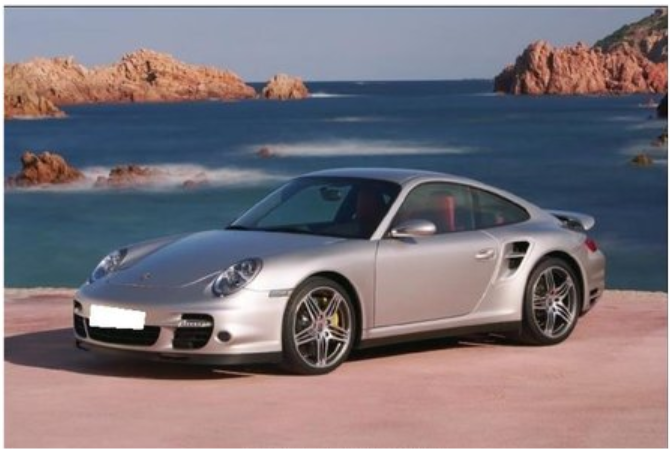

Na ilustracji przedstawiono samochód o nadwoziu typu

Wynik: 20/40 punktów (50,0%)

Wymagane minimum: 20 punktów (50%)

Na ilustracji przedstawiono samochód o nadwoziu typu

Które z elementów nadwozi pojazdów samochodowych użytkowanych w życiu codziennym mogą być wykonywane z tworzyw sztucznych?

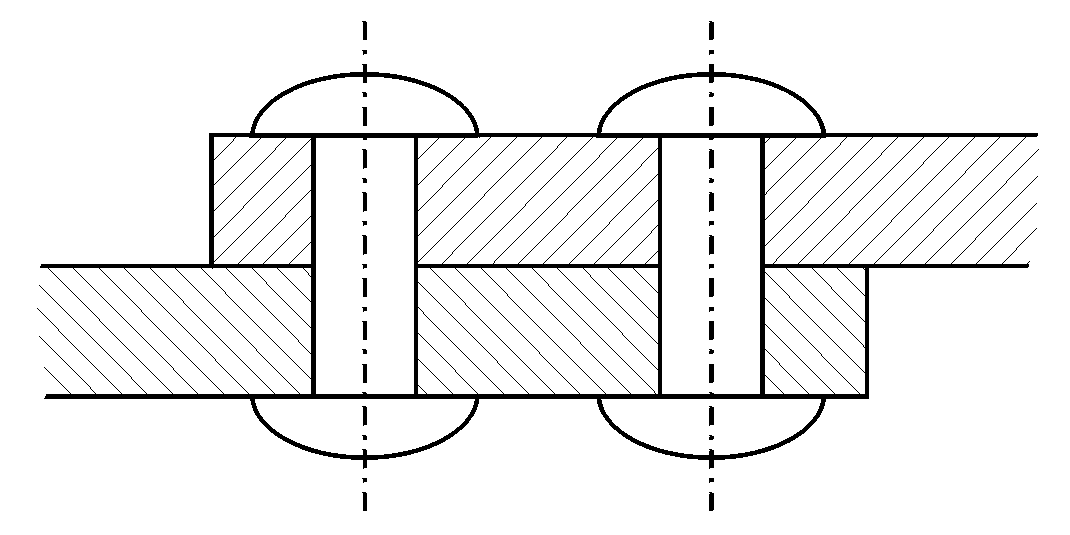

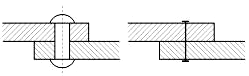

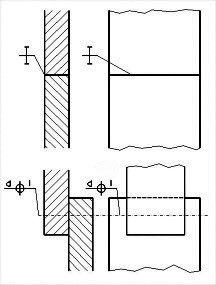

Na rysunku przedstawiono dysze służące do wykonania połączenia metodą

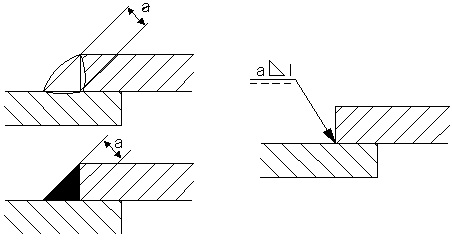

Przedstawiony na rysunku etap naprawy wskazuje na rozpoczęcie przygotowań do naprawy

Łączenie ocynkowanych elementów nadwozi samochodowych wykonuje się metodą

Jakie elementy karoserii pojazdów samochodowych mogą być wykonane z tworzyw sztucznych?

Na rysunku przedstawiono uszkodzenie, które należy naprawić poprzez

Na rysunku przedstawiono samochód o nadwoziu typu

Na rysunku przedstawiono elementy połączone metodą

Chrom jako dodatek stopowy stali zwiększa jej

Metalem niemagnetycznym używanym do produkcji poszyć nadwozi jest

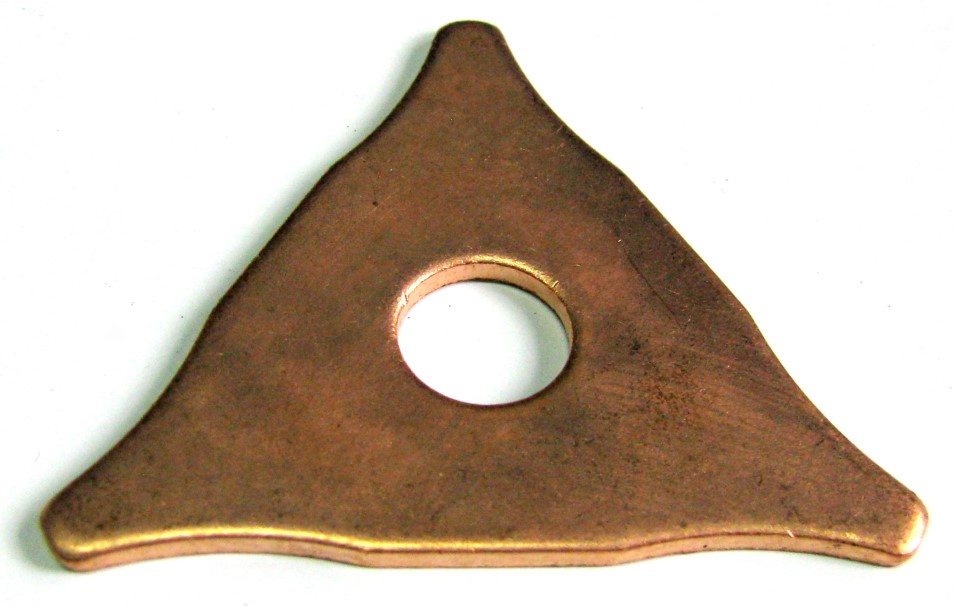

Narzędzie przedstawione na rysunku służy do wykonywania połączeń

Który typ materiału ma istotny wpływ na redukcję masy pojazdu?

Przedstawiony na zdjęciu kołek montażowy stosowany jest do mocowania

Tailored blanks to rodzaj materiałów konstrukcyjnych stosowanych do produkcji nadwozi, powstałych w wyniku

Element przedstawiony na rysunku używany jest podczas napraw nadwozi samochodowych techniką

Jaki rodzaj pojazdu ma odsłoniętą konstrukcję nadwozia?

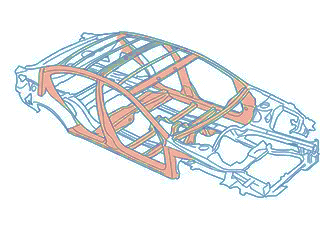

Na rysunku przedstawiono nadwozie o strukturze

Pokrywy oraz drzwi w pojazdach są instalowane przy użyciu różnych rodzajów połączeń

Elementy nadwozi samochodowych nie wykonywane z tworzyw sztucznych to między innymi

Chrom jako dodatek stopowy stali zwiększa jej

Na rysunku przedstawiono złącze

Na rysunku przedstawione zostało połączenie

Jakie materiały są najczęściej używane do tworzenia szkieletów nadwozi samochodów osobowych?

Przedstawiony na zdjęciu element został wykonany metodą

Dla poprawienia bezpieczeństwa biernego nadwozia pojazdów samochodowych wykonuje się z

Przedstawiony na ilustracji element nadwozia samochodowego wykonano techniką

Na rysunku przedstawiono złącze

Elementy nośne nadwozi szkieletowych łączy się najczęściej poprzez nitowanie lub

Na ilustracji przedstawiono nadwozie typu

Zgodnie z aktualną klasyfikacją metali symbol S235 (wcześniej oznaczany jako St3S) odnosi się do stali

Pokrywy i drzwi montowane są w pojazdach samochodowych za pomocą połączeń

Przedstawiony na fotografii samochód posiada nadwozie typu

Przedmioty przedstawione na rysunku zostały połączone złączem

Przedstawiony na rysunku etap naprawy wskazuje na rozpoczęcie przygotowań do prostowania

Łączenie dużych elementów poszycia nadwozi szkieletowych wykonuje się najczęściej za pomocą

Przedstawione na rysunku kołki montażowe są stosowane przy mocowaniu elementów

W procesie produkcyjnym łączenie elementów tworzących szkielet nadwozia wykonuje się najczęściej za pomocą

Przedstawiony na fotografii element nadwozia pojazdu samochodowego wykonano metodą

Typ nadwozia przedstawiony na ilustracji to