Pytanie 1

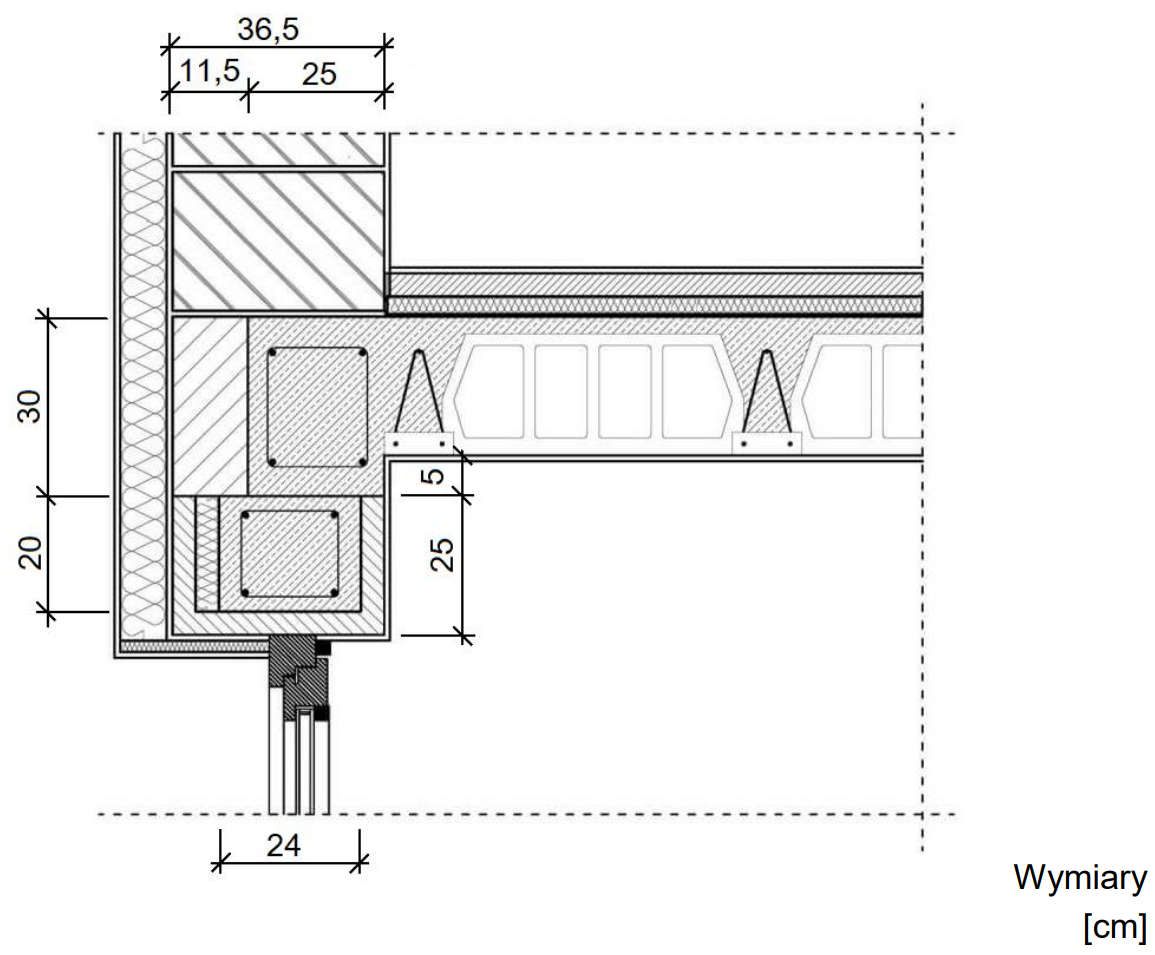

Na podstawie przekroju poprzecznego połączenia ściany zewnętrznej ze stropem Teriva określ wymiary wieńca stropowego.

Wynik: 17/40 punktów (42,5%)

Wymagane minimum: 20 punktów (50%)

Na podstawie przekroju poprzecznego połączenia ściany zewnętrznej ze stropem Teriva określ wymiary wieńca stropowego.

Udoskonalenie urabialności mieszanki betonowej bez zwiększania ilości wody i cementu w niej jest możliwe dzięki wykorzystaniu domieszek

Na miejsce wbudowania należy docelowo przewieźć 96 m3 mieszanki betonowej. Zgodnie z danymi podanymi w tabeli najniższy koszt transportu tej ilości mieszanki będzie przy wykorzystaniu

| Lp. | Pojemność betoniarki m3 | Koszt zł |

|---|---|---|

| 1 | 4 | 1200 |

| 2 | 6 | 1500 |

| 3 | 10 | 1800 |

| 4 | 12 | 2000 |

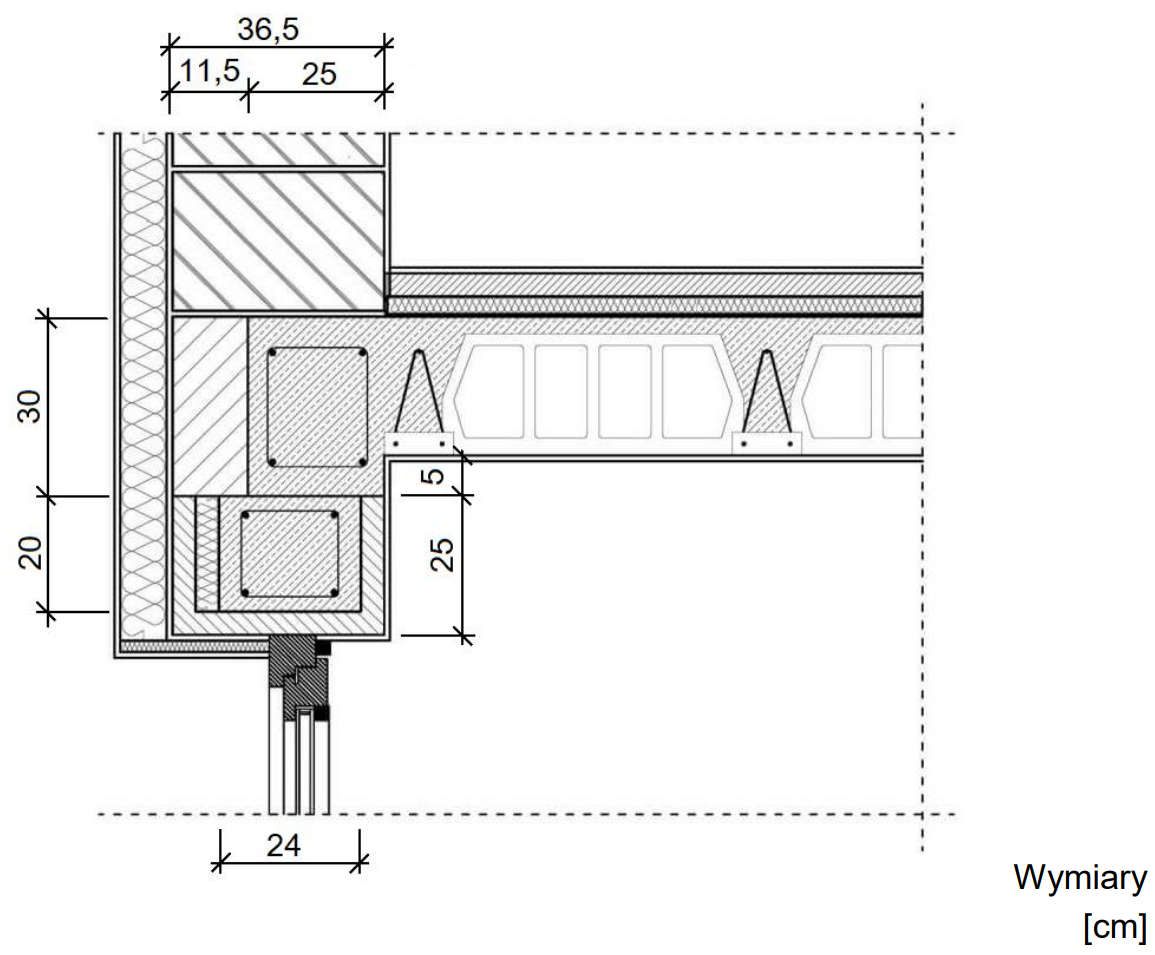

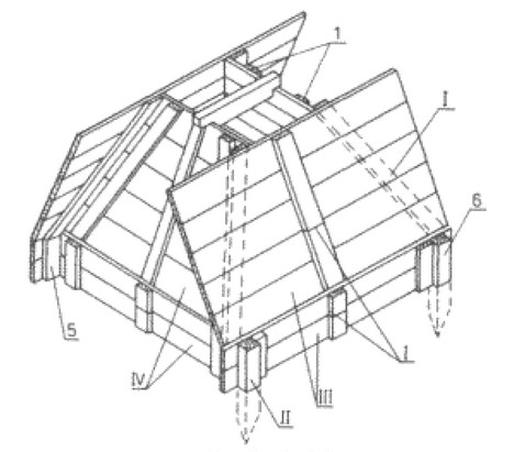

Na rysunku przedstawiono deskowanie systemowe tunelowe przeznaczone do

Aby wykonać 1 m2 żelbetowej płyty stropowej o grubości 15 cm, potrzebne jest 0,153 m3 mieszanki betonowej. Ile wyniesie koszt mieszanki betonowej niezbędnej do stworzenia płyty o powierzchni 100 m2, jeśli cena jednostkowa mieszanki wynosi 230,00 zł/m3?

Na rysunku przedstawiono układanie mieszanki betonowej przy użyciu

Zgodnie ze specyfikacją cement workowany powinien być magazynowany

| Specyfikacja techniczna wykonania i odbioru robót – wyciąg | |

Warunki magazynowania cementu. Dla cementu pakowanego (workowanego): − składowiska otwarte (wydzielone miejsca zadaszone na otwartym terenie zabezpieczone z boków przed opadami), − magazyny zamknięte (budynki lub pomieszczenia o szczelnym dachu i ścianach). Dla cementu luzem: − magazyny specjalne (zbiorniki stalowe, żelbetowe lub betonowe przystosowane do pneumatycznego załadowania i wyładowania cementu luzem). | |

W recepturze roboczej określono ilość suchych składników mieszanki betonowej w stosunku objętościowym 1 : 2 : 4. Jaką ilość m żwiru należy zastosować, zakładając użycie 4 m3 piasku do przygotowania tej mieszanki?

Przyspieszenie procesu dojrzewania betonu poprzez autoklawizację polega na

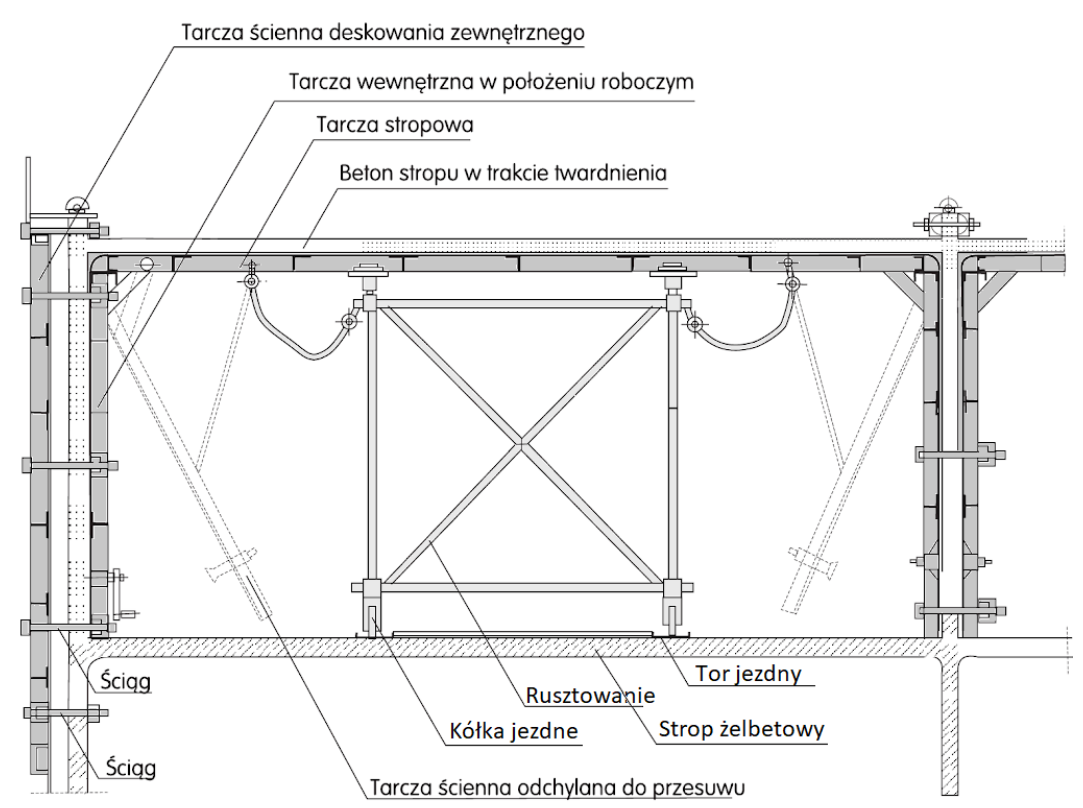

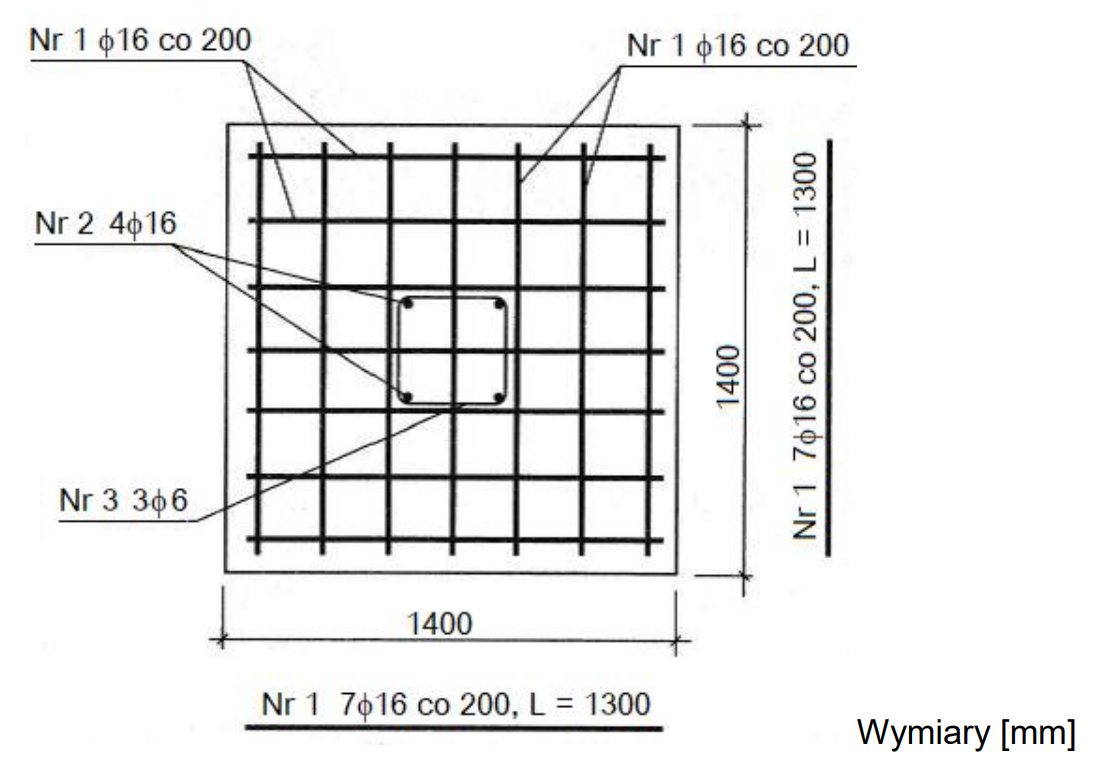

Rozstaw strzemion na odcinku równym wysokości stopy fundamentowej żelbetowej, przedstawionej na rysunku, wynosi

Jakie jest zapotrzebowanie na roboczogodziny do zrealizowania zbrojenia stopy fundamentowej ważącej 40 kg, jeśli normatywne nakłady pracy do wykonania 1 tony zbrojenia wynoszą 40 r-g?

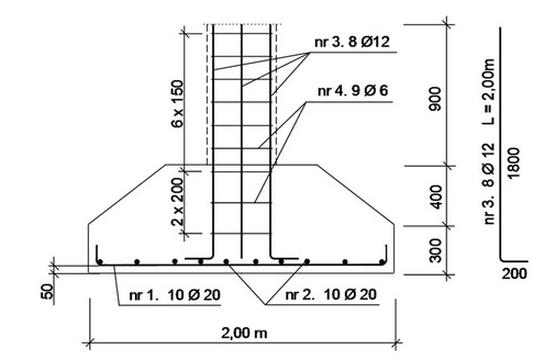

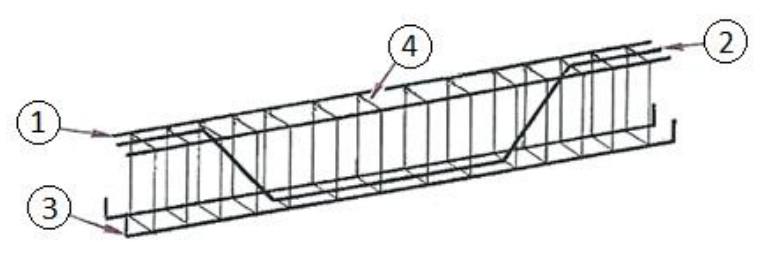

Pręt nośny prosty belki oznaczono na rysunku cyfrą

Zmierzono długości 4 szkieletów zbrojeniowych belek o przewidzianych w dokumentacji długościach 5 m.

Na podstawie podanych w tabeli dopuszczalnych odchyleń wskaż wymiar szkieletu belki wykonany prawidłowo.

| Dopuszczalne odchylenia wymiarów zbrojenia | |

|---|---|

| Wymiar tolerowany zbrojenia | Dopuszczalne wartości odchyłki od wymiaru nominalnego |

| długość siatek i szkieletów | ± 10 mm |

| szerokość siatek, szerokość i wysokość szkieletów: – przy wymiarze do 1 m – przy wymiarze ponad 1 m | ± 5 mm ± 10 mm |

Na podstawie przedstawionej receptury oblicz ilość cementu potrzebnego do wykonania 400 dm3 mieszanki betonowej.

| Receptura na 1 m³ mieszanki betonowej | ||

|---|---|---|

| Beton klasy C 12/15 | ||

| cement CEM I 32,5 | - 280 kg | |

| piasek 0-2 mm | - 420 dm³ | |

| żwir 2-16 mm | - 740 dm³ | |

| woda | - 180 dm³ | |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Ile pojazdów transportowych o ładowności 7 t potrzeba do przetransportowania zbrojenia o wadze 140 000 kg?

Aby przygotować 1 m3 mieszanki betonowej potrzebne jest 300 kg cementu. Należy do niej dodać domieszkę uplastyczniającą w ilości 0,5% masy cementu. Oblicz, jaką ilość domieszki uplastyczniającej trzeba dodać do każdego 100-litrowego zarobu betoniarki?

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Przedstawione na ilustracji narzędzie przeznaczone jest do

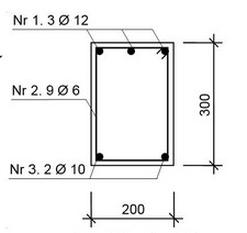

Z rysunku przekroju belki wspornikowej wynika, że do wykonania zbrojenia nośnego tej belki należy zastosować

Który z elementów żelbetowych można wykonać w przedstawionym na rysunku deskowaniu?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby uzyskać właściwe uziarnienie kruszywa, proces sortowania przeprowadza się poprzez

Zbrojenie monolitycznego słupa żelbetowego o prostokątnym przekroju powinno zawierać co najmniej

Na podstawie danych zamieszczonych w tabeli określ, ile wynosi masa pręta o średnicy 12 mm, którego kształt przedstawiono na rysunku.

| Średnica pręta [mm] | 6 | 8 | 10 | 12 | 14 | 16 |

| Masa jednostkowa [kg/m] | 0,222 | 0,395 | 0,617 | 0,888 | 1,210 | 1,579 |

Na podstawie tabeli Katalogu Nakładów Rzeczowych, oblicz ile cementu portlandzkiego należy przygotować do wykonania 2 m3 mieszanki betonowej o konsystencji wilgotnej.

| Mieszanka betonu zwykłego C16/20 w warunkach przeciętnych; cement 35 | ||||

|---|---|---|---|---|

| Nakłady na 1 m3 mieszanki betonowej | Wyciąg z KNR 2-02 Tablica 1708 | |||

| Rodzaj materiału | Jedn. miary | Konsystencja | ||

| wilgotna | gęstoplastyczna | plastyczna | ||

| Cement portlandzki 35 | t | 0,279 | 0,330 | 0,374 |

| Piasek do betonów zwykłych | m³ | 0,526 | 0,496 | 0,470 |

| Żwir do betonów zwykłych | m³ | 0,732 | 0,690 | 0,654 |

| Woda | m³ | 0,221 | 0,261 | 0,296 |

Na podstawie danych zawartych w tabeli określ najkrótszy czas mieszania mieszanki betonowej o konsystencji S4 (oznaczonej wg opadu stożka), w betoniarce o pojemności 250 litrów.

| Pojemność robocza betoniarki [litry] | Najkrótszy czas mieszania mieszanki o konsystencji *wg opadu stożka [minuty] | ||

|---|---|---|---|

| S4 i S5* | S3* | S1 i S2* | |

| do 500 | 1,0 | 1,5 | ustalić doświadczalnie, nie mniej niż 2 minuty |

| od 500 do 1000 | 1,5 | 2,0 | |

| od 1000 do 2000 | 2,0 | 2,5 | |

Na podstawie przedstawionej receptury oblicz ilość cementu i piasku potrzebną do wykonania 250 dm3 mieszanki betonowej.

| Beton C 12/15 | ||

| Receptura na 1 m3 mieszanki betonowej | ||

| cement CEM I 32,5 | – 280 kg | |

| piasek (0/2mm) | – 420 dm3 | |

| żwir (powyżej 2mm) | – 740 dm3 | |

| woda | – 180 dm3 | |

Aby uzyskać wymagane parametry wytrzymałościowe betonu wytworzonego z cementu portlandzkiego, konieczne jest utrzymanie świeżego betonu w stałej wilgotności w trakcie procesu wiązania oraz twardnienia przez co najmniej

Zgodnie z zamieszczonym rysunkiem do montażu zbrojenia nośnego żelbetowej stopy fundamentowej należy przygotować

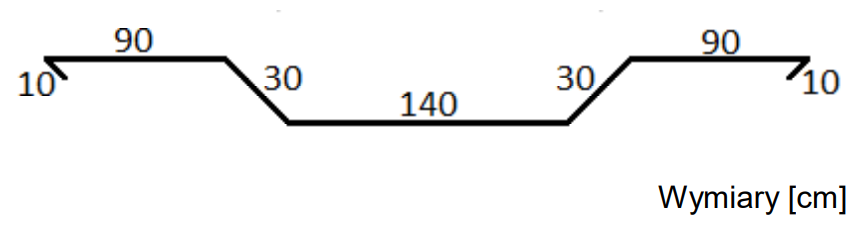

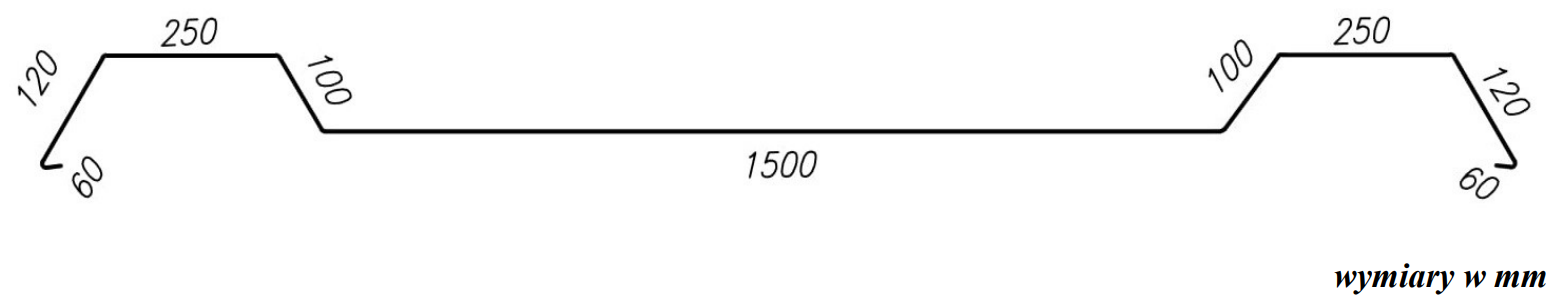

Do wykonania podciągu przygotowano 10 prętów zbrojeniowych wykonanych zgodnie z rysunkiem. Ile wynosi łączna długość prętów zbrojeniowych?

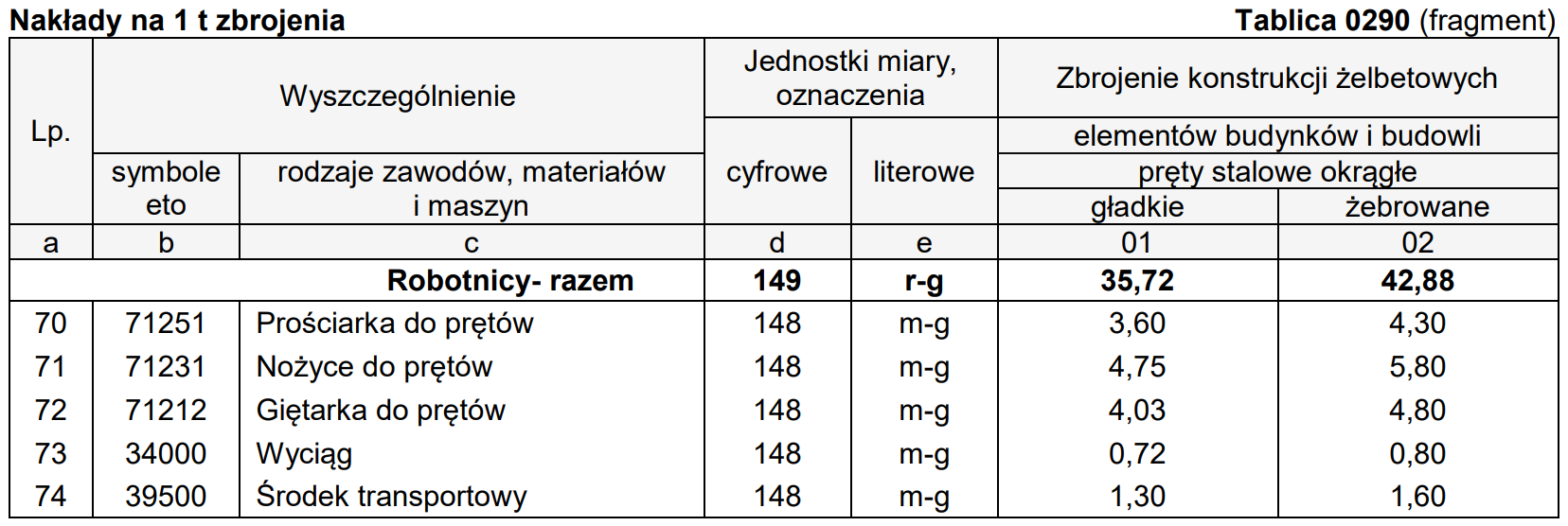

Na podstawie danych zawartych w tablicy z KNR 2-02 oblicz liczbę godzin pracy wyciągu zastosowanego do transportu pionowego 750 kg prętów żebrowanych w czasie zbrojenia stropów żelbetowych.

W jakiej sekwencji dodaje się komponenty do betonu, wytwarzanego w sposób przemysłowy?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Metoda opadu stożka wykorzystywana jest w warunkach budowlanych do oceny

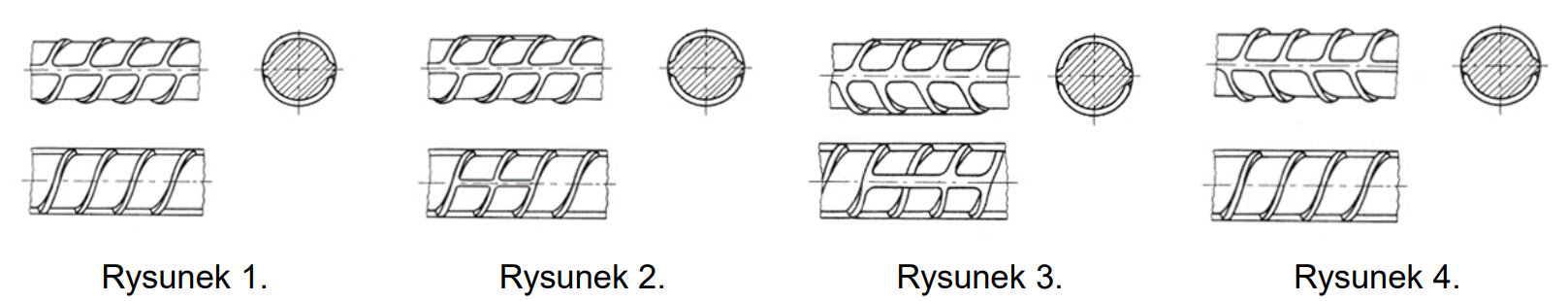

Na którym rysunku przedstawiono użebrowanie prętów zbrojeniowych o najwyższej klasie wytrzymałości?

Zgodnie z przedstawioną tabelą minimalna ilość cementu potrzebna do wykonania 1 m3 normowego betonu recepturowego NBR 20 klasy konsystencji S3 wynosi

| Nakład na 1 m3 | |||

|---|---|---|---|

| Normowy beton recepturowy | Klasy konsystencji | ||

| S1 | S2 | S3 | |

| NBR 10 | 210 | 230 | 260 |

| NBR 15 | 270 | 300 | 330 |

| NBR 20 | 290 | 320 | 360 |

Oblicz na postawie tabeli Katalogu Nakładów Rzeczowych liczbę roboczogodzin pracy zbrojarzy grupy II, którą należy zaplanować podczas wykonania montażu zbrojenia konstrukcji monolitycznej budowli z wykorzystaniem 500 kg stali gładkiej i 1 000 kg stali żebrowanej.

| Zbrojenie konstrukcji. Przygotowanie i montaż zbrojenia | |||

|---|---|---|---|

| Nakłady na 1 tonę zbrojenia | Wyciąg z KNR 2-02 | Tablica 0290 | |

| Rodzaje zawodów, materiałów i maszyn | Jedn. miary | Konstrukcje monolityczne budowli | |

| Pręty gładkie | Pręty żebrowane | ||

| Zbrojarze-grupa II | r-g | 39,82 | 47,75 |

Na podstawie danych zawartych w tabeli wskaż minimalny czas pielęgnacji świeżego betonu wykonanego z cementu CEM II, jeżeli wilgotność względna powietrza utrzymuje się na poziomie 85%.