Pytanie 1

Jaką moc powinien mieć silnik, który napędza żuraw, aby zrealizować pracę 180 kJ w ciągu 1 minuty?

Brak odpowiedzi na to pytanie.

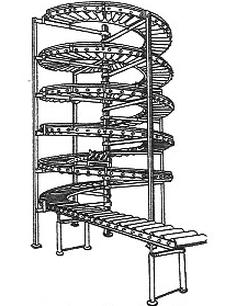

Aby określić moc silnika potrzebnego do wykonania pracy 180 kJ w ciągu jednej minuty, należy skorzystać ze wzoru na moc: P = W / t, gdzie P to moc w kilowatach (kW), W to praca w kilodżulach (kJ), a t to czas w godzinach (h). W tym przypadku mamy 180 kJ pracy do wykonania w ciągu 1 minuty, co odpowiada 1/60 godziny. Przekształcając wzór, otrzymujemy P = 180 kJ / (1/60 h) = 180 kJ * 60 = 10800 kJ/h. Ponieważ 1 kW to 1 kJ/s, przeliczając na kilowaty, otrzymujemy 10800 kJ/h * (1 h / 3600 s) = 3 kW. Taka moc jest niezbędna do efektywnego działania żurawia w tym czasie. W praktyce, określenie odpowiedniej mocy silnika jest kluczowe dla zapewnienia wydajności i bezpieczeństwa operacji dźwigowych, zwłaszcza w budownictwie, gdzie obciążenia mogą być znaczne, a czas realizacji prac ograniczony. Przykładem zastosowania jest dobór silników w nowoczesnych żurawiach wieżowych, które muszą sprostać różnym warunkom pracy.