Pytanie 1

Do bezpiecznej obsługi której obrabiarki przydatny jest przyrząd pokazany na rysunku?

Wynik: 23/40 punktów (57,5%)

Wymagane minimum: 20 punktów (50%)

Do bezpiecznej obsługi której obrabiarki przydatny jest przyrząd pokazany na rysunku?

Wykonanie nacięcia w elemencie płytowym z drewna wzdłuż włókien na 3/4 jego grubości oraz umieszczenie w tych miejscach klinów z twardszego drewna stosuje się w trakcie naprawy

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby przygotować do transportu takie same elementy mebli po demontażu, należy je zorganizować w paczki, owinąć tekturą falistą oraz

Na podstawie danych zawartych w tabeli dobierz czas parzenia elementów z drewna dębowego o grubości 18 mm.

| Gatunek | Grubość elementu w mm | Czas parzenia w min. |

|---|---|---|

| Sosna | 5÷10 | 25÷30 |

| 11÷15 | 40÷50 | |

| 16÷20 | 60÷75 | |

| 21÷25 | 90÷105 | |

| Jesion, dąb, buk | 5÷10 | 30÷40 |

| 11÷15 | 50÷60 | |

| 16÷20 | 75÷90 | |

| 21÷25 | 105÷120 |

Aby uniknąć powstawania odłupań na dolnej stronie elementu podczas wiercenia otworu wiertarką ręczną, co należy zrobić?

Aby przygotować deski o długości 4,8 m i szerokości 200 mm z tarcicy nieobrzynanej o grubości 32 mm, oprócz użycia ołówka, konieczne jest zastosowanie

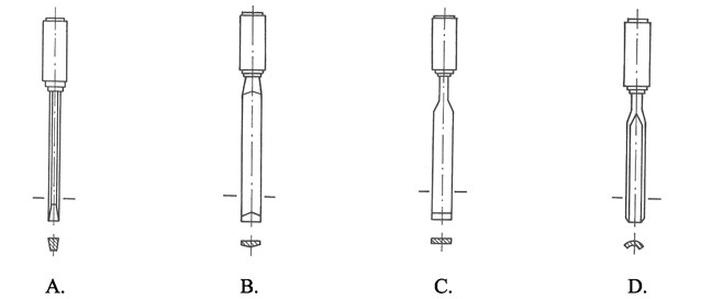

Którym dłutem należy wykonać zaokrąglenie na tak zwaną "blaszkę" przy osadzaniu zamka wpuszczanego?

Do wykonania elementu przedstawionego na rysunku należy zastosować

Jakiego rodzaju obróbkę należy zastosować, aby wykonać płytkie gniazda pod zawiasy puszkowe?

Zarządzanie suszarką do drewna z automatycznym sterowaniem procesem suszenia polega na wprowadzaniu do systemu sterowania danych o rodzaju, grubości i wilgotności drewna oraz

Jak nazywa się wada drewna pokazana na rysunku?

Zbyt niski nacisk prasy na powierzchnię płyt przy okleinowaniu może prowadzić do powstania

Do ostatecznego wyrównania powierzchni drewnianych elementów dębowych, zgodnie z danymi zawartymi w tabeli należy wybrać papier ścierny oznaczony symbolem

| Materiał | Szlifowanie zgrubne | Szlifowanie wykończające |

| Sklejka Drewno twarde Drewno miękkie Forniry | P 50 – P 60 P 50 – P 60 P 30 – P 60 P 100 – P 120 | P 60 – P 120 P 80 – P 120 P 60 – P 120 P 120 – P 240 |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Która kolejność czynności jest właściwa dla wykonywania montażu wyrobu stolarskiego?

| zaciśnięcie w urządzeniu montażowym | kontrola wymiarów elementów łączonych | kontrola wymiarów elementów łączonych | dobór elementów według struktury i koloru drewna |

| usunięcie kleju wyciśniętego ze złącza | zaciśnięcie w urządzeniu montażowym | dobór elementów według struktury i koloru drewna | kontrola wymiarów elementów łączonych |

| dobór elementów według struktury i koloru drewna | usunięcie kleju wyciśniętego ze złącza | zaciśnięcie w urządzeniu montażowym | usunięcie kleju wyciśniętego ze złącza |

| kontrola wymiarów elementów łączonych | dobór elementów według struktury i koloru drewna | usunięcie kleju wyciśniętego ze złącza | zaciśnięcie w urządzeniu montażowym |

| A | B | C | D |

Która kolejność operacji jest charakterystyczna dla procesu technologicznego wykonania mebla skrzyniowego z płyty wiórowej laminowanej?

| A. | B. | C. | D. |

|---|---|---|---|

| oklejanie wąskich powierzchni | dobór i trasowanie materiału | dobór i trasowanie materiału | dobór i trasowanie materiału |

| formatowanie elementów | wykonywanie wręgów | formatowanie elementów | wiercenie gniazd pod kołki |

| dobór i trasowanie materiału | oklejanie wąskich powierzchni | oklejanie wąskich powierzchni | oklejanie wąskich powierzchni |

| wiercenie gniazd pod kołki | wiercenie gniazd pod kołki | wiercenie gniazd pod kołki | formatowanie elementów |

| wykonywanie wręgów | montaż elementów | wykonywanie wręgów | wykonywanie wręgów |

Jakim przyrządem należy wyznaczyć linię skośną na drewnie?

Drewniane elementy wykończone na wysoki połysk, które mają być transportowane, należy

Przygotowanie powierzchni, lakierowanie I, lakierowanie II, szlifowanie na sucho oraz polerowanie pastą to działania realizowane podczas końcowego wykończenia powierzchni elementów metodą

Podaj prawidłową sekwencję działań, które należy przeprowadzić, aby wymienić uszkodzoną tylną ścianę mebla zbudowanego ze sklejki?

Element, przedstawionego na ilustracji krzesła, oznaczony strzałką wykonano z zastosowaniem

Jakie narzędzia powinno się użyć do zamocowania obrabianych elementów na strugnicy?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Przechowywanie wyrobów gotowych powinno odbywać się w pomieszczeniach z wentylacją, a zakres temperatur oraz wilgotności względnej powietrza w tych miejscach powinien wynosić odpowiednio

Poziom wilgotności drewna, które ma służyć do produkcji mebli wykorzystywanych w mieszkaniach z centralnym ogrzewaniem, powinien mieścić się w zakresie

Szafka kuchenna wisząca, stworzona z laminowanej płyty wiórowej, po wielu latach użytkowania utraciła swoje właściwości użytkowe oraz estetykę: obrzeża odpadły, drzwi się opuściły i nie zamykają się, a także widoczne są ubytki laminatu na krawędzi oraz miejscowe zwiększenie grubości płyty na drzwiach. Który sposób działania umożliwi uzyskanie najlepszych rezultatów przy najmniejszych kosztach?

Do szlifowania wstępnego drewna miękkiego należy użyć papieru ściernego oznaczonego symbolem

Na podstawie danych zawartych w tabeli określ, do którego sortymentu tarcicy obrzynanej należy zaliczyć tarcicę o wymiarach 100 x 150 mm.

| Nazwa sortymentu | Grubość [mm] | Szerokość [mm] |

| Belki | 200÷250 | 200÷275 |

| Krawędziaki | 100÷175 | 100÷175 |

| Łaty | 32÷90 | 32÷90 |

| Listwy | 19÷25 | 25÷32 |

Na jakich piłach należy wykonać początkową obróbkę cięcia, aby uzyskać fryzy?

Jaką czynność należy wykonać przed przystąpieniem do rozcieńczania lakieru do roboczej lepkości?

Jakie gatunki drzew są klasyfikowane jako iglaste?

W historycznej komodzie rokokowej uszkodzeniu uległy dwa uchwyty z brązu. Na czym powinna polegać renowacja tej komody?

Jaka jest funkcja kleju epoksydowego w obróbce drewna?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Włącznik maszyny powinien być

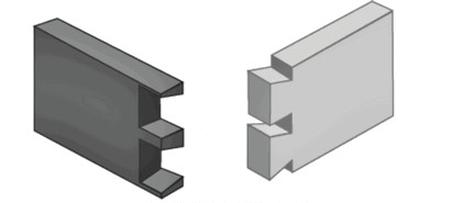

Od której czynności należy rozpocząć wykonywanie złącza pokazanego na ilustracji?

Frezowanie profilowe elementu przedstawiono na