Pytanie 1

Interakcja pomiędzy różnorodnymi segmentami linii produkcyjnej, opierająca się na kartach produktów, ich obiegu oraz analizie, określana jest jako system

Wynik: 32/40 punktów (80,0%)

Wymagane minimum: 20 punktów (50%)

Interakcja pomiędzy różnorodnymi segmentami linii produkcyjnej, opierająca się na kartach produktów, ich obiegu oraz analizie, określana jest jako system

Prognozowana sprzedaż w sieci dystrybucji w kwietniu to średnia arytmetyczna sprzedaży z trzech poprzednich miesięcy. Na początku kwietnia w sieci znajduje się 120 szt. wyrobów gotowych. Na podstawie danych zamieszczonych w tabeli oblicz, jaka powinna być minimalna wielkość produkcji w kwietniu, aby zaspokoić prognozowane zapotrzebowanie w sieci dystrybucji.

| Miesiąc | Wielkość sprzedaży [szt.] |

|---|---|

| Styczeń | 540 |

| Luty | 480 |

| Marzec | 510 |

Kary umowne nałożone na przedsiębiorstwo z powodu nieosiągnięcia zamówionej części przez odbiorcę zaliczają się do kosztów

Jakie kryterium przy wyborze dostawcy powinno być kluczowe dla firmy, aby sprostać wymaganiom klienta w zakresie dostosowania terminu i metody dostawy, ilości partii oraz rodzaju towaru?

Gdy punkt, z którego realizowane jest zamówienie klienta, znajduje się w bliskiej odległości od klienta oraz rynku, to prawdopodobieństwo utraty zamówienia klienta

Z jakiego dokumentu wynika przesunięcie surowców pomiędzy magazynami?

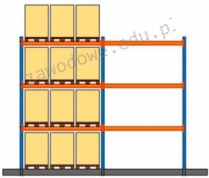

Na rysunku przedstawiono

Podaj wymiary palety według normy ISO?

Rysunek przedstawia wózek

W czasie inwentaryzacji w magazynie odkryto:

− brak 120 szt. konfitury truskawkowej po 2,50 zł/szt.,

− nadwyżkę 90 szt. konfitury wiśniowej po 2,60 zł/szt.

Komisja inwentaryzacyjna postanowiła zrekompensować niedobór konfitury truskawkowej nadwyżką konfitury wiśniowej. Wartość rekompensaty zgodnie z zasadą mniejsza ilość – niższa cena wyniesie?

W kategorii Z analizy XYZ znajduje się asortyment

Masa pojedynczych elementów składanych ręcznie przez jednego pracownika, w przypadku pracy na stałym stanowisku, nie powinna być większa niż

Jeśli całkowite koszty składowania w analizowanym okresie wynoszą 8000 zł, a wartość obrotu magazynowego według wydania w tym czasie to 2000 szt., jaki jest wskaźnik kosztów składowania?

Samodzielne jednostki ekonomiczne nazywane węzłami logistycznymi, składające się z magazynów, terminali przeładunkowych oraz portów, połączone ze sobą siecią dróg tworzą

Na podstawie przedstawionego schematu regału magazynowego określ wyrażony procentowo wskaźnik wykorzystania miejsc składowych regału.

System HRM (Human Resource Management) dotyczy

Zapas sezonowy powstaje, gdy

Kiedy firma podejmuje działania mające na celu rozwiązanie problemów oraz konfliktów ekologicznych w dziedzinie logistyki, to oznacza, że przestrzega zasad

Który magazyn oferuje najniższy koszt wyładunku i składowania 12 t ładunku przez 7 dni (tydzień)?

| Magazyn | Cennik |

|---|---|

| I. | Brak opłat za wyładunek Składowanie: 10,00 zł/t/dzień |

| II. | Wyładunek: 1,50 zł/t Składowanie: 8,00 zł/t/dzień |

| III. | Wyładunek: 2,00 zł/t Składowanie: 6,00 zł/t/dzień |

| IV. | Brak opłat za wyładunek Składowanie: 40,00 zł/t/tydzień |

Tor wodny, który prowadzi do nabrzeża, jest określany jako

Podczas realizacji zadania w magazynie pracownik upadł, doznając złamania kości przedramienia. Jakie działania należy podjąć, aby udzielić poszkodowanemu pierwszej pomocy?

Procesy umożliwiające całkowite lub częściowe wykorzystanie odpadów, które prowadzą do odzyskania zawartych w nich substancji, materiałów lub energii bez stwarzania zagrożenia dla zdrowia i życia, to

Określ właściwą sekwencję działań w procesie analizy łańcucha dostaw.

W jakim rodzaju produkcji można spotkać uniwersalny park maszynowy?

Aby sprostać popytowi na dekoracje świąteczne podczas świąt, stosuje się zapas

Paletyzator, który stanowi część linii produkcyjnej, znajduje zastosowanie w procesie wytwarzania?

Jakie jest określenie systemu zamawiania produktów, który opiera się na formule ustalenia wielkości partii dostawy jako różnicy pomiędzy maksymalnym poziomem zapasu a aktualnym stanem zapasu, oraz na przygotowaniu zamówienia w ustalonym cyklu, gdy bieżący stan zapasu jest niższy od zdefiniowanego minimum?

Metodą dynamiczną do określenia ilości dostaw jest

Ile, zgodnie z przedstawionym zestawieniem potrzeb materiałowych, należy wydać płyt HDF do produkcji brakujących drzwi, jeżeli wszystkie zostały wydane jednorazowo?

| Ilościowo-wartościowe zestawienie potrzeb materiałowych | |||||

|---|---|---|---|---|---|

| Wyszczególnienie | Zapotrzebowanie brutto | Zapas magazynowy [szt.] | Zapotrzebowanie netto | ||

| Liczba [szt.] | Wartość [zł] | Liczba [szt.] | Wartość [zł] | ||

| Drzwi (produkt) | 3 200 | 50 | 3 150 | ||

| Zawias | 9 450 | 20 790,00 | 10 000 | 0 | 0,00 |

| Zamek | 3 150 | 45 675,00 | 2 000 szt. | 1 150 | 16 675,00 |

| Skrzydło (półprodukt) | 3 150 | 1 100 szt. | 2 050 | ||

| Ramiak | 10 250 | 430 500,00 | 8 600 | 1 650 | 69 300,00 |

| Płyta otworowa | 2 050 | 77 900,00 | 3 500 | 0 | 0,00 |

| Płyta HDF | 4 100 | 270 600,00 | 4 000 | 100 | 6 600,00 |

| RAZEM | 3114,00 zł | 54,00 zł | |||

Materiał będzie dostępny 17 czerwca, a czas realizacji zamówienia wynosi 5 dni. Kiedy należy złożyć zamówienie?

Do wydatków stałych w firmie należy

W skład infrastruktury technicznej centrum logistycznego wchodzą

Jaką kwotę netto będzie kosztować usługa składowania 10 paletowych jednostek ładunkowych (pjł) w magazynie, jeżeli opłata za jedną pjł wynosi 15,00 zł, a magazyn zastosuje 20% narzut na zysk?

Technika związana z prognozowaniem wymagań w końcowych lokalizacjach sieci dystrybucyjnej to

Na ilustracji jest przedstawiony wózek do obsługi

Towary o niskiej rotacji w magazynie umieszcza się

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakiej maksymalnej wielkości rezerwacji możemy dokonać przy następujących możliwych stanach składowych zapasu?

| Zapas magazynowy | Zapas w transporcie | Zapas zabezpieczający |

|---|---|---|

| 100 szt. | 50 szt. | 10 szt. |

Towary są przygotowywane do magazynowania w etapie

Jakie środki transportu wykorzystuje się do przewozu ładunków na krótkie odległości?