Pytanie 1

Roczny poziom przyjęć do centrum dystrybucji wynosi 180 000 jednostek towarowych na rok. W roku występuje około 300 dni roboczych. Zapas zabezpieczający wynosi 40% dziennego strumienia dostaw i wynosi

Wynik: 17/40 punktów (42,5%)

Wymagane minimum: 20 punktów (50%)

Roczny poziom przyjęć do centrum dystrybucji wynosi 180 000 jednostek towarowych na rok. W roku występuje około 300 dni roboczych. Zapas zabezpieczający wynosi 40% dziennego strumienia dostaw i wynosi

W ciągu jednego miesiąca firma wytwarza i sprzedaje 100 sztuk produktów gotowych. Jeśli koszty zmienne dla tego przepływu wynoszą 20 zł/szt., a koszty stałe to 500 zł, to całkowity koszt wynosi

Firma przewozowa zrealizowała usługę, za którą wystawiła fakturę na kwotę 18 450 zł brutto. Stawka VAT na usługi przewozowe wynosi 23%. Jaką kwotę netto stanowi ta usługa?

Nośność gniazda regałowego, przystosowanego do przechowywania 3 paletowych jednostek ładunkowych (pjł), wynosi 4 000 kg. Jaki jest wskaźnik wykorzystania nośności tego gniazda, jeżeli znajduje się w nim 2 pjł, z których każda ma masę brutto 1 t?

Daty oraz ilości zamówień i dostaw stanowią fundament planowania

Towar jest pakowany w opakowania zbiorcze zawierające 25 sztuk, a następnie tworzone są jednostki ładunkowe paletowe (pjł) składające się z 24 opakowań zbiorczych/pjł. Jaki strumień dostaw w pjł jest realizowany miesięcznie, jeśli do centrum dystrybucji dociera 40 800 sztuk towaru?

Jeżeli czas dostawy wynosi 3 dni, zamówienie należy złożyć

| DNI | I | II | III | IV | V | VI | |

|---|---|---|---|---|---|---|---|

| Popyt (w szt.) | 2 | 3 | 3 | 2 | 4 | 2 | |

| Zapas (w szt.) | 14 | 12 | 9 | 6 | 4 | 15 | 13 |

| Planowane dostawy (w szt.) | 15 | ||||||

| Planowany termin zamówienia | |||||||

Opłata za usługi transportowe wynosi 2,44 zł/km brutto. Oblicz całkowity koszt usługi transportowej, jeżeli długość trasy to 150 km?

Jaką wartość miał zapas początkowy Zp w sieci dystrybucji, jeśli zapas w punkcie końcowym wynosi Zk = 2 400 szt, sprzedano Z = 1 000 szt., a dostawy wyniosły D = 400 szt.?

Kategoria produktów o małym udziale w ogólnej wielkości popytu na produkcję lub sprzedaż, generująca niskie przychody, to w klasyfikacji analizy asortymentu wyrobów

System zarządzania zapasami oparty na poziomie informacyjnym polega na składaniu zamówień, gdy wolny zapas osiąga wartość

Analizowana i uśredniona wielkość dostaw lub wartość sprzedaży to

Jaką maksymalną liczbę kartonów o wymiarach 300 x 350 x 950 mm można ułożyć w jednej warstwie na palecie o wymiarach 1 200 x 1 000 x 150 mm?

Jaką wartość ma końcowy zapas towaru w sieci dystrybucji, jeżeli dostarczono 1 800 szt., początkowy zapas wynosił 2 000 szt., a klient odebrał 3 500 szt.?

W 2006 roku firma odzieżowa wprowadziła na krajowy rynek 100 sztuk damskich płaszczy. W tym czasie poniosła wydatki związane z realizacją zamówień w wysokości 150 000 zł, w tym koszty transportu wynoszące 3 000 zł. Jak wysoki jest jednostkowy koszt usługi transportowej?

Ustal średni miesięczny koszt magazynowania w trzech magazynach hurtowni obuwia, dysponując następującymi danymi:

| Koszty magazynowania ogółem | Powierzchnia magazynowa |

| Magazyn nr 1 - 1000 zł | 100 m² |

| Magazyn nr 2 - 1100 zł | 100 m² |

| Magazyn nr 3 - 1500 zł | 100 m² |

Koszt produkcji 1 litra mleka w mleczarni wynosi 1,00 zł. Zakład sprzedaje mleko z 20% marżą. Jaką kwotę stanowi cena brutto za 1 litr mleka, jeżeli obowiązuje 5% stawka VAT?

Koszty związane z usługami magazynowymi, uzależnione od powierzchni zajmowanej przez zapasy oraz okresu ich przechowywania, to koszty

W magazynie znajduje się 120 zgrzewek wody gazowanej, a zapas zabezpieczający wynosi 10 zgrzewek. W drodze do magazynu znajduje się dostawa 4 paletowych jednostek ładunkowych, z których każda zawiera 100 zgrzewek. Oblicz całkowitą ilość zapasu wody gazowanej w zgrzewkach.

Ile palet o wymiarach 1200 x 800 x 144 mm jest potrzebnych do utworzenia ładunku złożonego z 72 kartonów wymiarach 400 x 400 x 400 mm każdy, jeśli maksymalna wysokość paletowej jednostki ładunkowej (pjł) wynosi 1600 mm?

Dział zajmujący się planowaniem określił ilość zużycia materiałów na podstawie norm produkcyjnych w odniesieniu do zaplanowanej produkcji miesięcznej. Aby ustalić zamówienie na konieczne materiały, potrzebne będą dane takie jak

Przedsiębiorstwo montuje samochody osobowe z elementów dostarczanych przez podwykonawców zewnętrznych. Nie ma ono zapasów produkcji w toku ani ustalonych poziomów zapasów bezpieczeństwa. Posługując się danymi z poniższej tabeli ustal, ile silników powinno zamówić przedsiębiorstwo, aby zrealizować zamówienie na 250 samochodów osobowych.

| Pozycja zapasów | Liczba w szt. |

|---|---|

| Ogumienie do samochodów | 1200 |

| Układy hamulcowe do samochodów | 250 |

| Gotowe samochody | 150 |

| Silniki samochodowe | 17 |

Wydatki związane z amortyzacją budynków i wyposażenia magazynów oraz zatrudnieniem pracowników magazynowych, są

Dwaj kierowcy będący w delegacji wydali łącznie 151,20 zł brutto za dwa noclegi. Stawka VAT na usługi hotelowe wynosi 8%. Podaj cenę netto za jeden nocleg.

Przedstawiony harmonogram czasu pracy kierowców ilustruje liczbę kursów realizowanych przez przedsiębiorstwo logistyczne w ciągu tygodnia oraz długość poszczególnych odcinków tras. Każdy pojazd poruszał się ze średnią prędkością 80 km/h. Najwięcej czasu na realizację zleceń poświęcił kierowca

| Kierowca | Trasa – 240 km | Trasa – 320 km | Trasa – 160 km | Trasa – 400 km |

|---|---|---|---|---|

| A. | X | X | X | |

| B. | X | X | X | |

| C. | X | X | X | |

| D. | X | X | X |

Magazyn dysponuje przestrzenią składową wynoszącą 12 500 m3. Średnio w tym obiekcie przetrzymywany jest ładunek o objętości 9 375 m3. Jaki jest przeciętny współczynnik wykorzystania strefy magazynowej?

Złożone operacje logistyczne wymagają przeprowadzenia analizy strategicznej dotyczącej transportu. Na podstawie uzyskanych danych podejmowane są decyzje?

Przedstawiona tabela zawiera dane dotyczące stanu zapasów oraz liczbę wyrobów gotowych montowanych w przedsiębiorstwie na dwóch zmianach. W związku z koniecznością realizacji 9 przenośników taśmowych, firma powinna zamówić

| Elementy montażu | Stan zapasów w sztukach | Montaż wykonywany podczas I zmiany w sztukach | Montaż wykonywany podczas II zmiany w sztukach |

|---|---|---|---|

| silniki | 4 | 5 | 4 |

| taśmy | 5 | 4 | 5 |

Czas wyładunku pięciu kolejnych dostaw wynosił odpowiednio: 1 h 15 min, 1 h 30 min, 1 h 45 min, 1 h 15 min, 1 h 45 min. Jak długi był średni czas wyładunku?

Jakie jest wykorzystanie zasobów produkcyjnych firmy, jeśli całkowita zdolność produkcyjna wynosi 50 000 sztuk, a liczba zleceń do realizacji osiągnęła 40 000 sztuk?

W firmie zatrudnionych jest 5 pracowników. Oblicz, jaka jest średnia wartość kosztów związanych z zatrudnieniem jednego pracownika w ciągu roku, jeśli całkowite roczne wydatki na wynagrodzenia z dodatkami osiągają 150 000 zł?

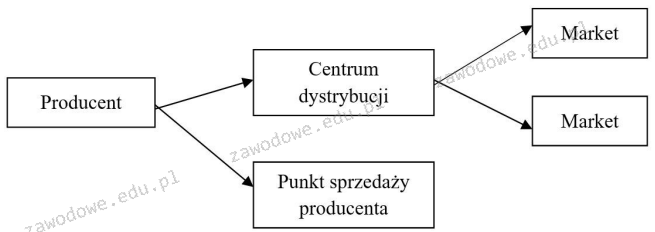

W końcowych punktach sieci dystrybucji przedstawionej na schemacie sprzedaje się dziennie po 180 sztuk produktu. Ile sztuk tego produktu należy wyprodukować, aby pokryć dzienne zapotrzebowanie?

Przedsiębiorstwo ustaliło kryteria doboru dostawców, przypisując im odpowiednie wagi: jakość – waga 0,6; cena – waga 0,4. Na podstawie danych zamieszczonych w tabeli oceń, z którym dostawcą przedsiębiorstwo powinno nawiązać współpracę, jeżeli oceny dostawców w ramach kryteriów są od 1 do 4 (1 – ocena najniższa, 4 – ocena najwyższa).

| Dostawca | Wyszczególnienie |

|---|---|

| A. | Jakość: II gatunek Cena: 2,80 zł |

| B. | Jakość: I gatunek Cena: 3,00 zł |

| C. | Jakość: III gatunek Cena: 2,00 zł |

| D. | Jakość: IV gatunek Cena: 1,90 zł |

Roczne ustalenia dotyczące sprzedaży oraz produkcji w odniesieniu do ilości i rodzaju różnych grup produktów definiuje

Obiekt magazynowy jest przystosowany do przechowywania maksymalnie 16 000 paletowych jednostek ładunkowych (pjł). Wylicz wskaźnik wykorzystania przestrzeni składowania w magazynie, gdy średnio znajduje się tam 12 000 pjł.

Firma zajmująca się produkcją sprzętu AGD sprzedała hurtowni czajniki bezprzewodowe za kwotę netto wynoszącą 10 000 zł. Na podstawie wystawionej faktury sprzedaży naliczono podatek VAT w wysokości 23%. Jakie są wartości podatku VAT oraz całkowitej sprzedaży brutto?

Jakie będzie roczne wskaźnik kosztów utrzymania przestrzeni magazynowej, jeśli objętość użytkowa magazynu wynosi 2 500 m3, powierzchnia użytkowa magazynu to 400 m2, a całkowite roczne wydatki na magazynowanie wynoszą 280 000,00 zł?

Analizując wybór trasy transportu ładunku pod kątem czasu dostawy, należy zestawić czas przewozu pojazdem ciężarowym określonego przedsiębiorstwa logistycznego z czasem przewozu tego samego ładunku

Klient zrealizował zakup 220 sztuk towarów w cenie 35,00 zł/szt. netto. Produkty te podlegają 23% VAT. Jaką całkowitą kwotę brutto będzie zawierała faktura dla klienta?

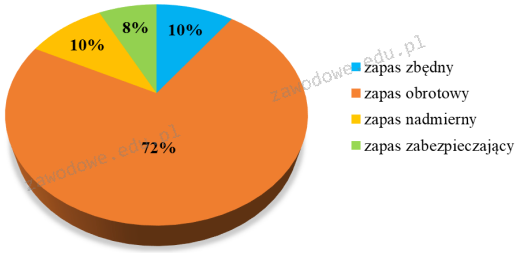

Ile wynosi wartość zapasu nieprawidłowego na podstawie przedstawionego wykresu, jeżeli przedsiębiorstwo posiada zapas o łącznej wartości 120 000,00 zł.

Struktura zapasu przedsiębiorstwa