Pytanie 1

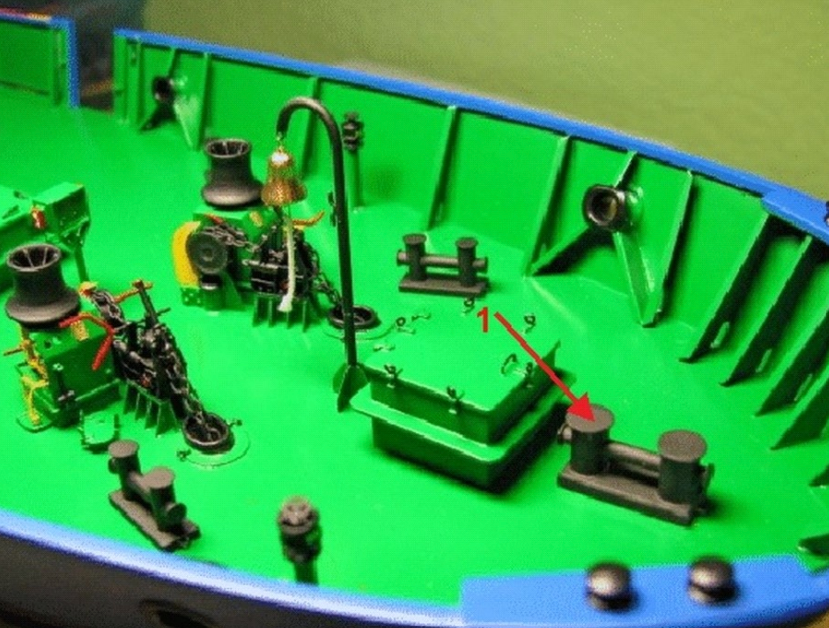

Który z wymienionych elementów wyposażenia pokładowego oznaczono na rysunku cyfrą 1?

Wynik: 9/40 punktów (22,5%)

Wymagane minimum: 20 punktów (50%)

Który z wymienionych elementów wyposażenia pokładowego oznaczono na rysunku cyfrą 1?

Uszczelki pokryw luków ładunkowych wykonane są

Pierwszą czynnością przy zrzucie kotwicy z użyciem ręcznego urządzenia kotwicznego jest zluzowanie

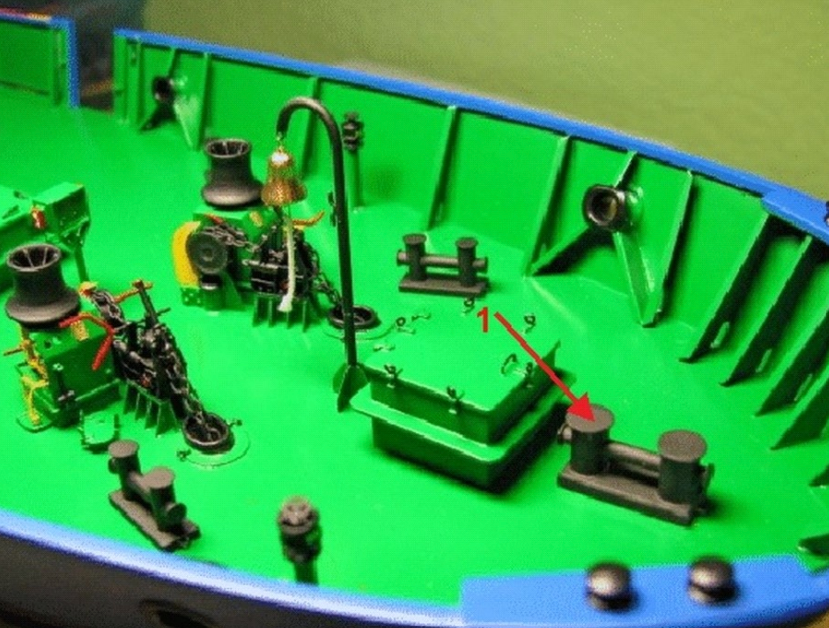

Na rysunku kotła okrętowego cyfrą 1 oznaczono

Które urządzenie stanowi element układu smarowania okrętowego silnika spalinowego?

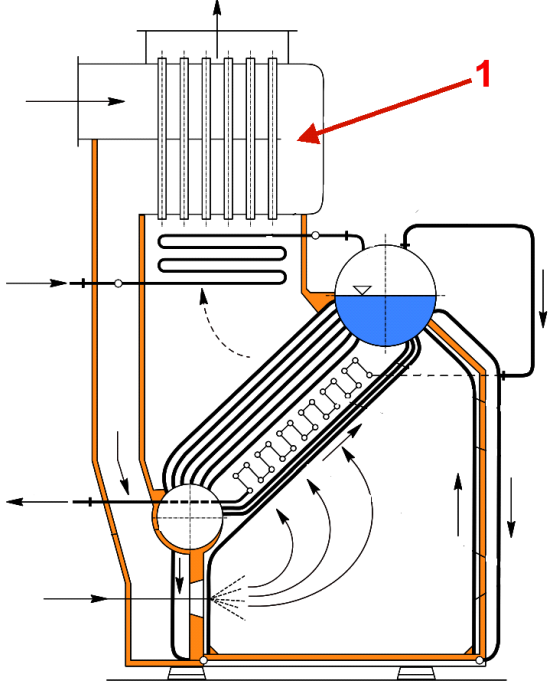

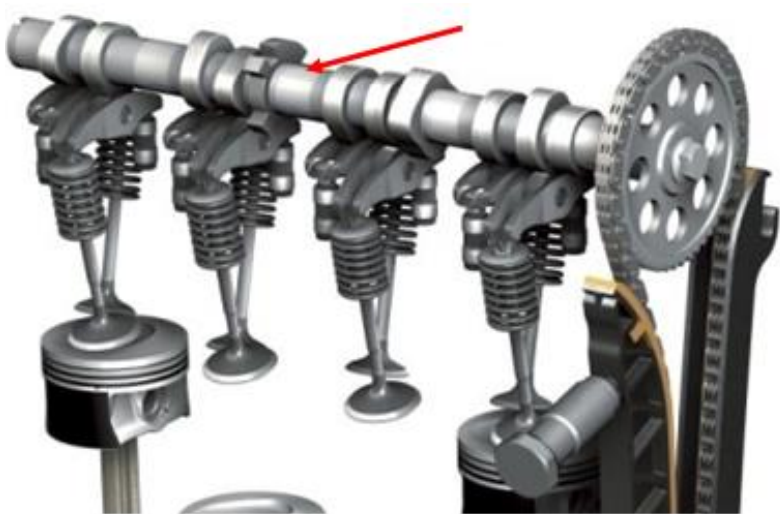

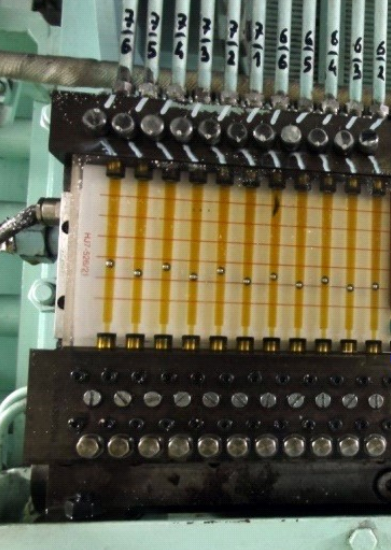

Element wskazany na rysunku strzałką to

Do podstawowych prac konserwacyjnych wykonywanych przy windach cumowniczych należy

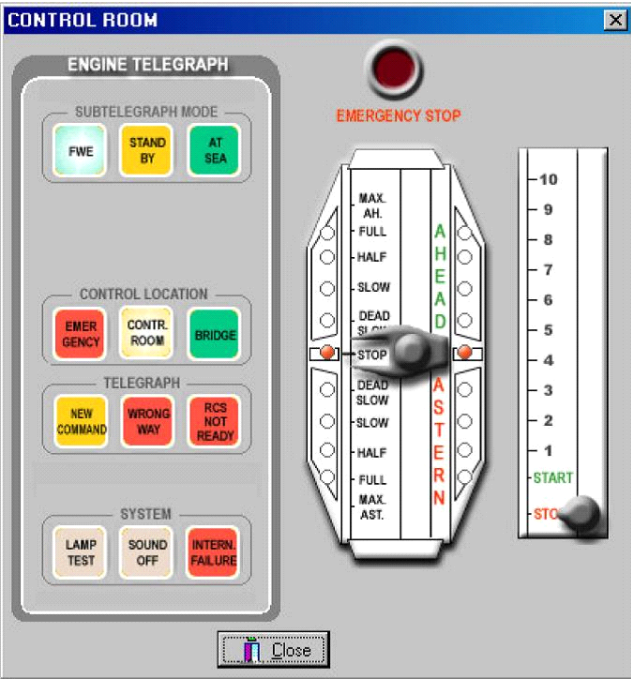

Na rysunku przedstawiono

Wydanie na mostku komendy "Start silnika bardzo wolno wstecz" powoduje przesterowanie dźwigni telegrafu maszynowego do pozycji

Które urządzenie oczyszcza olej napędowy z wody i zanieczyszczeń stałych?

Pionowy załadunek towaru na statek odbywa się po otwarciu

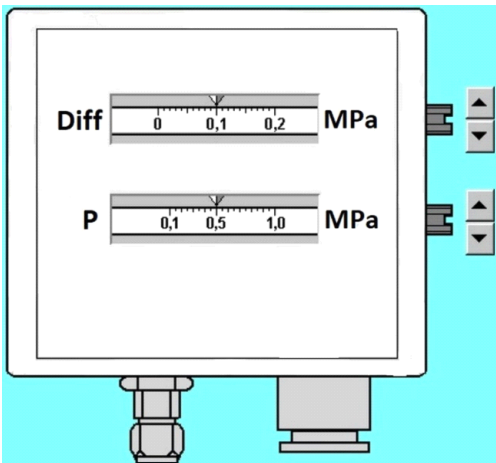

Na rysunku przedstawiono miernik

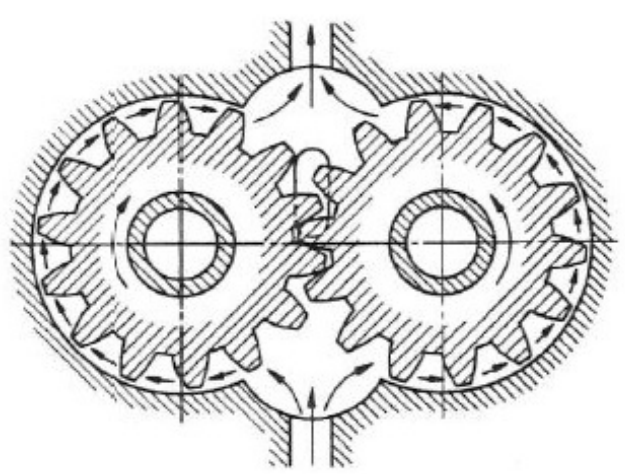

Na rysunku przedstawiono przekrój

Brak odpowiedzi na to pytanie.

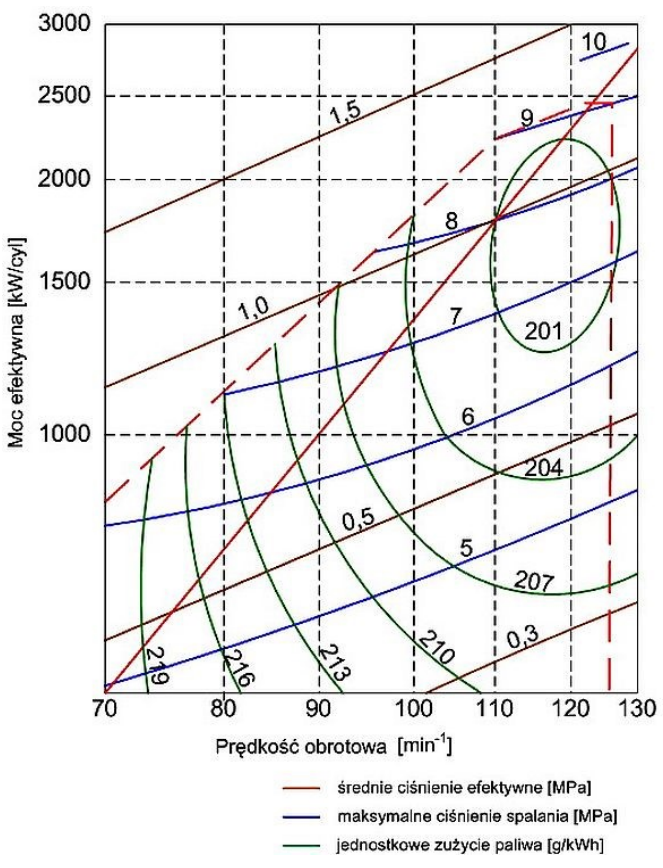

Korzystając z wykresu, określ wartość jednostkowego zużycia paliwa dla Ne=1 700 kW oraz n=110 min-1.

Brak odpowiedzi na to pytanie.

Przedstawiony na rysunku statek ma

Brak odpowiedzi na to pytanie.

W celu zabezpieczenia ucha liny przed przecieraniem należy zastosować

Brak odpowiedzi na to pytanie.

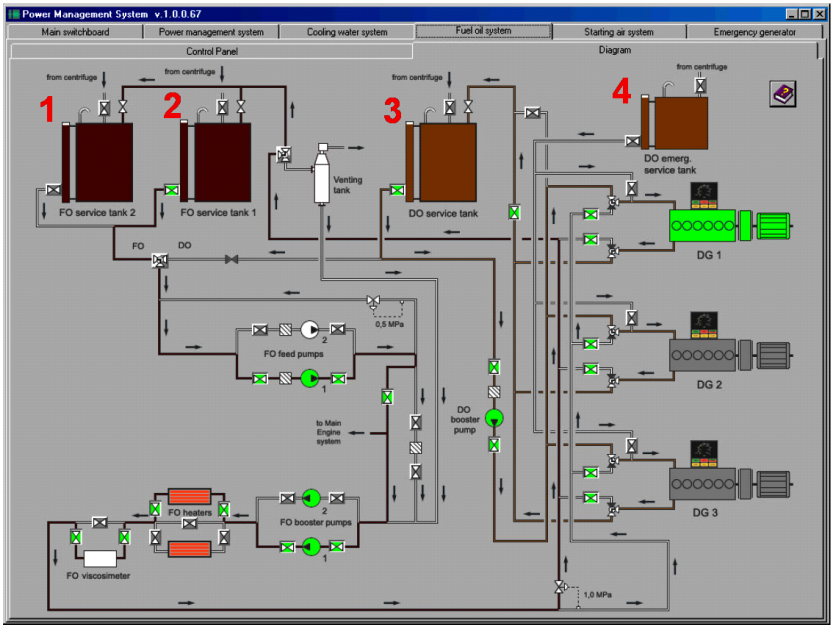

Którą cyfrą w kolorze czerwonym oznaczono na schemacie instalacji silników zespołów prądotwórczych zbiornik awaryjnego zasilania w paliwo?

Brak odpowiedzi na to pytanie.

Zawór szumowania dolnego służy do

Brak odpowiedzi na to pytanie.

Na podstawie zamieszczonej w ramce zasady określ wartość ciśnienia włączenia dyszy palnika kotłowego, która została ustawiona na przedstawionym presostacie.

| „... na rysunku presostatu przedstawione są dwie skale ciśnienia. Dolna „P" o zakresie od 0,1 do 1,0 MPa służy do ustawienia ciśnienia, przy którym dana dysza zostanie wyłączona. Górna „Diff" o zakresie od 0,0 do 0,2 MPa umożliwiająca ustawienie ciśnienia włączania się odpowiedniej dyszy, z tym że ciśnienie przy którym dana dysza się włączy będzie ustalone jako różnica P-Diff..." |

Brak odpowiedzi na to pytanie.

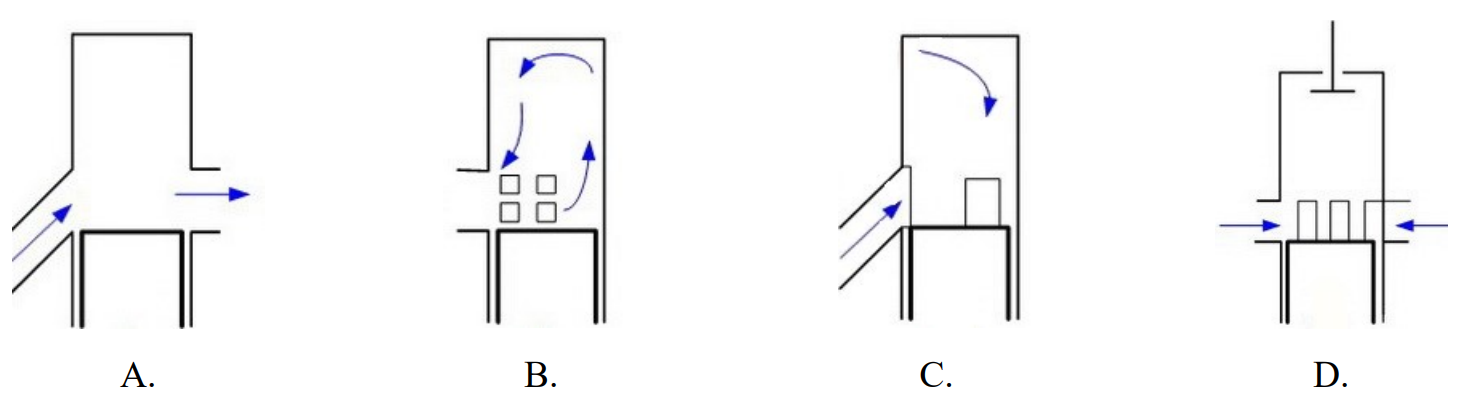

Zwrotny system przepłukiwania cylindra silnika dwusuwowego przedstawiono na rysunku

Brak odpowiedzi na to pytanie.

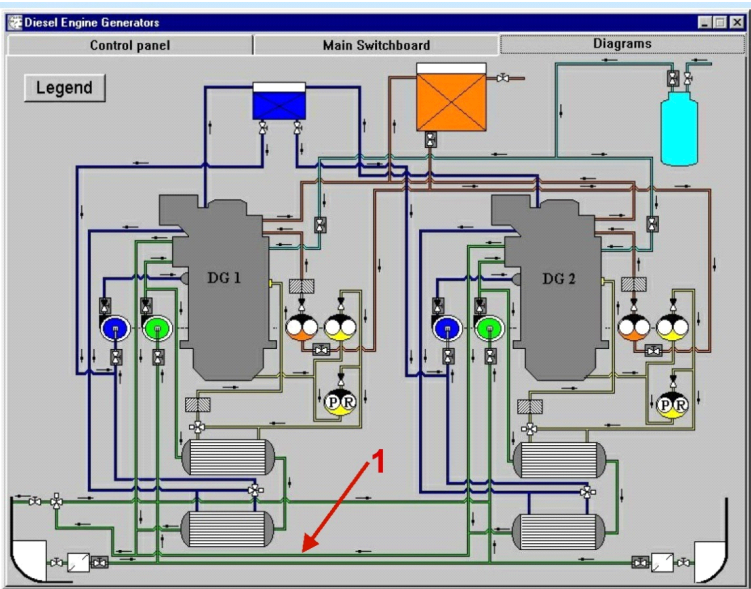

Na schemacie instalacji zespołów prądotwórczych siłowni okrętowej cyfrą 1 oznaczono rurociąg, którym płynie

Brak odpowiedzi na to pytanie.

Wskaż czynnik roboczy w turbosprężarce tłokowego silnika spalinowego.

Brak odpowiedzi na to pytanie.

Na panelu kontrolnym systemu paliwowego przedstawionym na zamieszczonej ilustracji zapaliła się pod numerem 2 czerwona lampka alarmowa. Alarm ten sygnalizuje wysoki poziom paliwa w zbiorniku

Brak odpowiedzi na to pytanie.

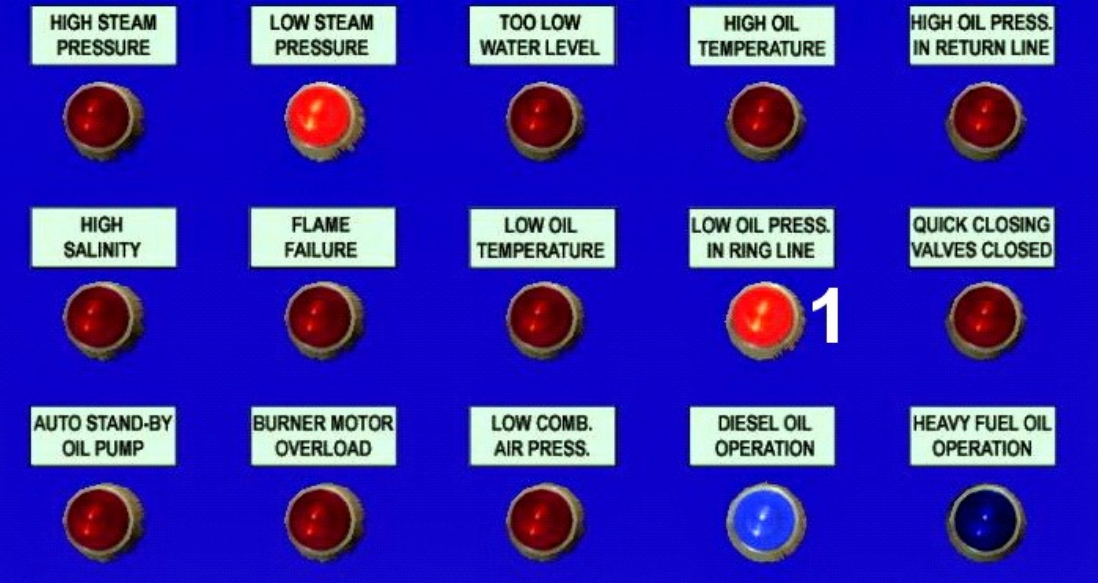

Kontrolka oznaczona na panelu kontrolnym kotła okrętowego cyfrą 1 informuje o

Brak odpowiedzi na to pytanie.

Rysunek przedstawia zawór

Brak odpowiedzi na to pytanie.

Na rysunku przedstawiono

Brak odpowiedzi na to pytanie.

Wzrost oporów przepływu na filtrze powietrza turbosprężarki silnika głównego powoduje spadek

Brak odpowiedzi na to pytanie.

Wskaż przyczynę uszkodzenia zaworu przedstawionego na rysunku.

Brak odpowiedzi na to pytanie.

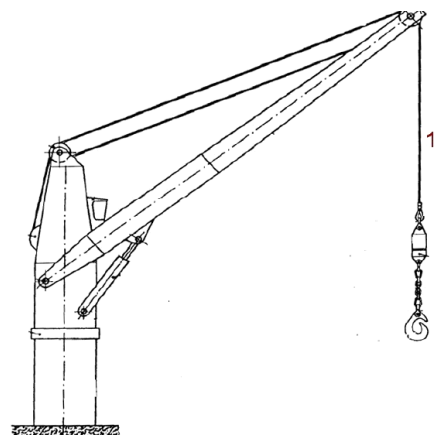

Która lina umożliwia przemieszczanie bomu w pionie?

Brak odpowiedzi na to pytanie.

Do konserwacji biegunów akumulatora należy użyć

Brak odpowiedzi na to pytanie.

W celu utrzymania stałej temperatury oleju smarowego na jego odpływie z silnika stosuje się

Brak odpowiedzi na to pytanie.

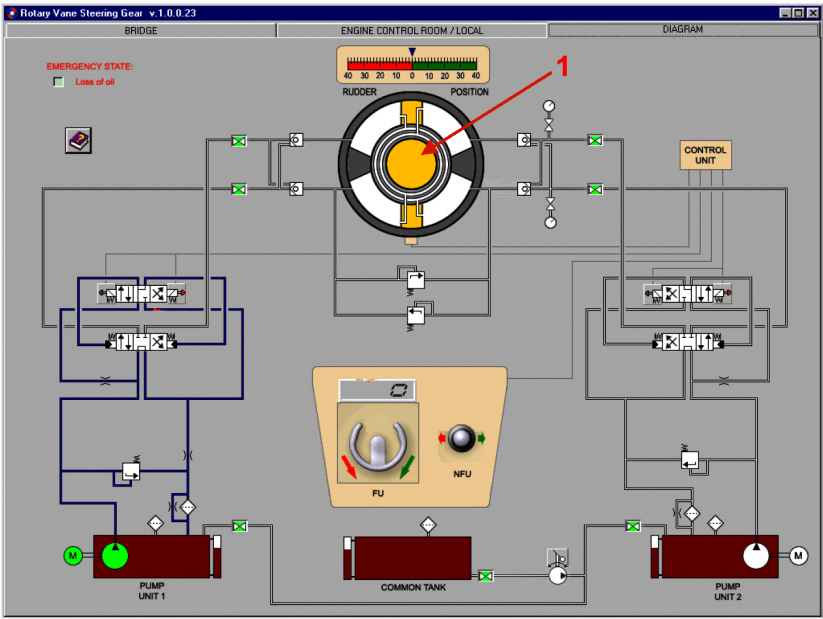

Na schemacie instalacji maszynki sterowej cyfrą 1 oznaczono

Brak odpowiedzi na to pytanie.

Zmiana naprężenia sprężyny wtryskiwacza wpływa na wartość

Brak odpowiedzi na to pytanie.

Okresowe czyszczenie filtrów olejowych poprzez obracanie ich wkładów filtrujących stosuje się w filtrach

Brak odpowiedzi na to pytanie.

Na rysunku przedstawiono pompę

Brak odpowiedzi na to pytanie.

Która z wacht pokładowych ma za zadanie wykrywać oraz oceniać kierunek ruchu statków znajdujących się w pobliżu jednostki?

Brak odpowiedzi na to pytanie.

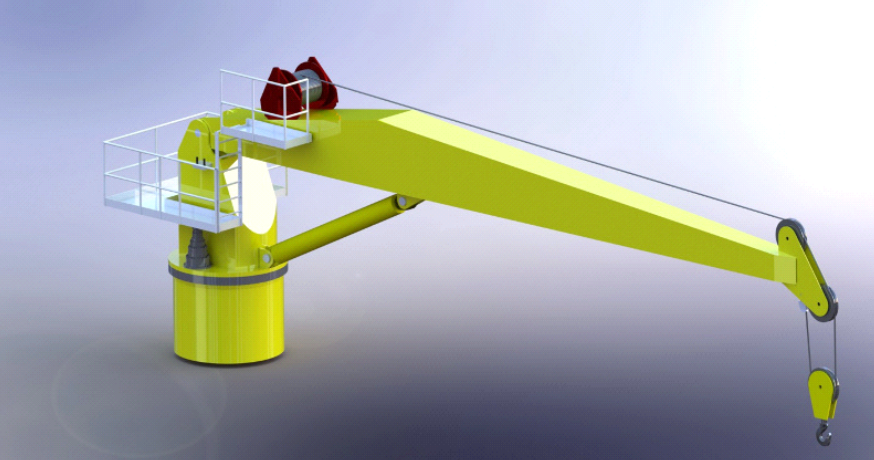

Na rysunku żurawia pokładowego cyfrą 1 oznaczono

Brak odpowiedzi na to pytanie.

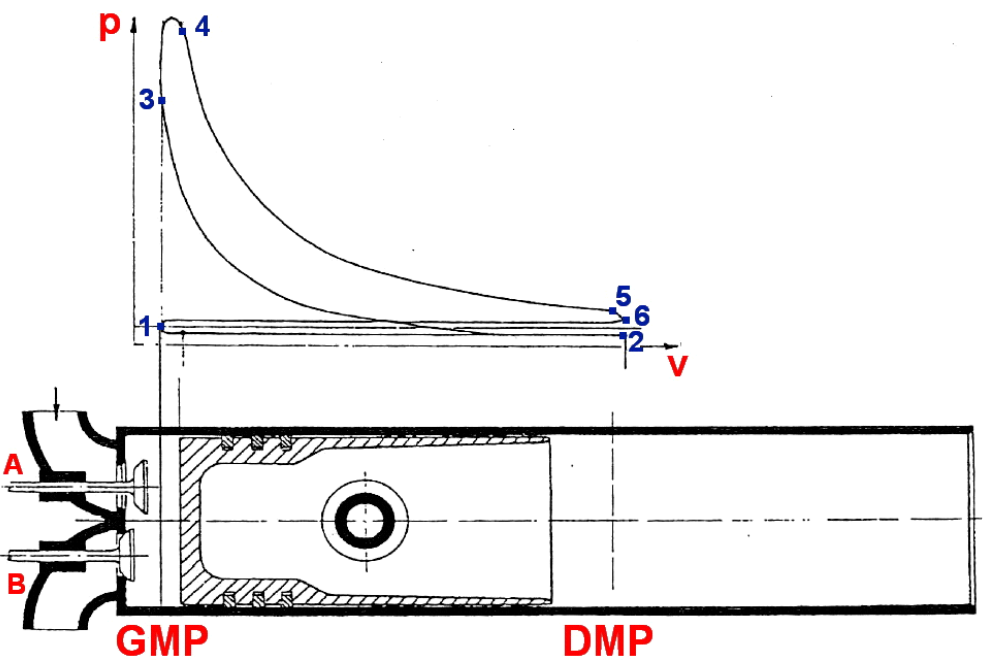

Na schemacie obrazującym zasadę pracy silnika czterosuwowego krzywa przechodząca przez punkty 1 – 2 odpowiada suwowi

Brak odpowiedzi na to pytanie.

Na zdjęciu przedstawiającym okrętowy żuraw pokładowy strzałką wskazano

Brak odpowiedzi na to pytanie.

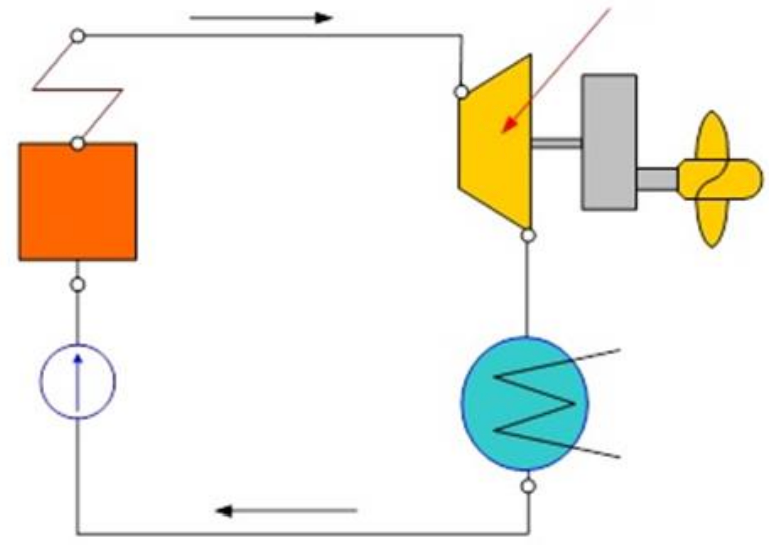

Na schemacie obiegu siłowni turboparowej strzałką wskazano

Brak odpowiedzi na to pytanie.