Pytanie 1

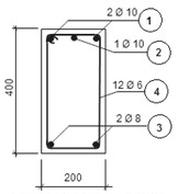

Jakiego rodzaju strzemiona zastosowano w żelbetowej belce wspornikowej, której przekrój przedstawiono na rysunku?

Wynik: 27/40 punktów (67,5%)

Wymagane minimum: 20 punktów (50%)

Jakiego rodzaju strzemiona zastosowano w żelbetowej belce wspornikowej, której przekrój przedstawiono na rysunku?

Z powierzchni stalowych prętów zbrojeniowych należy usunąć zanieczyszczenie farbą olejną

Na miejsce wbudowania należy docelowo przewieźć 96 m3 mieszanki betonowej. Zgodnie z danymi podanymi w tabeli najniższy koszt transportu tej ilości mieszanki będzie przy wykorzystaniu

| Lp. | Pojemność betoniarki m3 | Koszt zł |

|---|---|---|

| 1 | 4 | 1200 |

| 2 | 6 | 1500 |

| 3 | 10 | 1800 |

| 4 | 12 | 2000 |

Na podstawie fragmentu specyfikacji określ, ile wynosi minimalna grubość zewnętrznej otuliny betonowej prętów głównych w masywnej ścianie fundamentowej.

| Specyfikacja techniczna wykonania i odbioru robót zbrojarskich (fragment) | |

|---|---|

| Montaż zbrojenia | Układ zbrojenia w konstrukcji musi umożliwić jego dokładne otoczenie przez jednorodny beton. Po ułożeniu zbrojenia w deskowaniu, rozmieszczenie prętów względem siebie i względem deskowania nie może ulec zmianie. [...] Minimalna grubość otuliny zewnętrznej w świetle prętów i powierzchni przekroju elementu żelbetowego powinna być zgodna z dokumentacją projektową i powinna wynosić co najmniej: [...]

[...] |

Jeśli norma robocza na wykonanie 1 m3 słupa betonowego wynosi 20,00 r-g, to ile roboczogodzin jest wymaganych do zbudowania słupa o wymiarach 40×50 cm i wysokości 3,0 m?

Aby zwiększyć mrozoodporność betonu, należy do jego produkcji użyć mieszanki betonowej z dodatkami

W trakcie oceny jakości powierzchni betonu należy zweryfikować, czy całkowity procent raków w odniesieniu do ogólnej powierzchni elementu nie przekracza

Na ilustracji przedstawiono sprzęt przeznaczony do

Ile pojazdów transportowych o ładowności 7 t potrzeba do przetransportowania zbrojenia o wadze 140 000 kg?

Ile wyniesie koszt stali zbrojeniowej potrzebnej do wykonania 8 słupów, jeśli do ich zbrojenia wykorzysta się 120 kg prętów Ø12 ze stali klasy A-III, a cena za 1 t prętów Ø12 ze stali klasy A-III wynosi 2 200,00 zł?

Zgodnie z zamieszczoną normą PN-EN 197-1:2012 jak należy oznakować cement, którego 95% masy stanowią nieklinkierowe składniki główne?

| Oznaczenie cementu wg PN-EN 197-1:2012 | ||

|---|---|---|

| Nazwa cementu | Oznaczenie cementu wg PN-EN 197-1:2012 | Maksymalna zawartość nieklinkierowych składników głównych [ % wag.] |

| Cement portlandzki | CEM I | – |

| Cement portlandzki wieloskładnikowy | CEM II/A | 20 |

| CEM II/B | 35 | |

| Cement hutniczy | CEM III/A | 65 |

| CEM III/B | 80 | |

| CEM III/C | 95 | |

| Cement pucolanowy | CEM IV/A | 35 |

| CEM IV/B | 55 | |

| Cement wieloskładnikowy | CEM V/A | 60 |

| CEM V/B | 80 | |

Aby uzyskać płynną konsystencję mieszanki betonowej, należy dodać do niej

Stal węglowa zwykła do spawania jest oznaczana symbolem

W celu przyspieszenia wiązania, domieszkę należy wprowadzić do mieszanki betonowej podczas

Norma zużycia betonu na przygotowanie 1 m3 posadzki betonowej wynosi 1,02 m3.

Ile betonowozów o pojemności 10 m3 z mieszanką betonową powinno się zamówić do realizacji posadzki o grubości 20 cm w pomieszczeniu hali o wymiarach 17,95×33,40 m?

Zgodnie z KNR 2-02 Konstrukcje budowlane, w jakiej jednostce podaje się ilość mieszanki betonowej potrzebnej do realizacji betonowych słupów?

Na podstawie danych zawartych w tabeli określ, ile wynosi minimalny czas pielęgnacji betonu wykonanego z zastosowaniem cementu portlandzkiego CEM II, przy silnym nasłonecznieniu.

| Warunki atmosferyczne | Minimalny czas pielęgnacji betonu [dni] z zastosowaniem cementu | ||||

|---|---|---|---|---|---|

| Nasłonecznienie | Wiatr | Wilgotność względna powietrza | CEM I | CEM II | CEM III |

| silne | silny | <50% | 2 | 4 | 5 |

| średnie | średni | 50-80% | 1 | 3 | 4 |

| słabe | słaby | >80% | 1 | 2 | 3 |

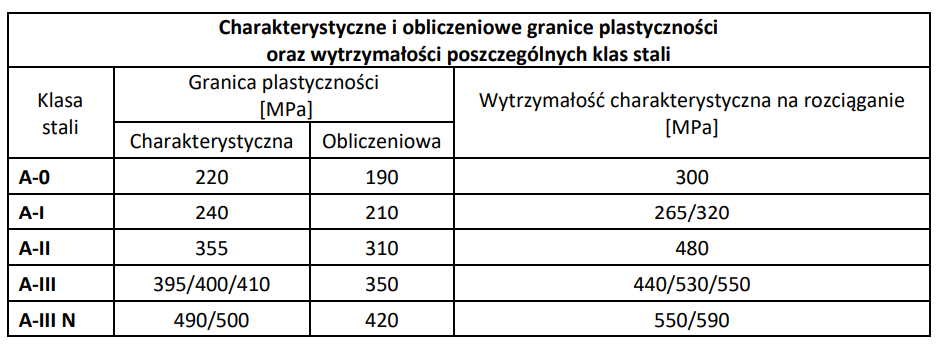

Na podstawie tabeli wskaż klasę stali zbrojeniowej, dla której charakterystyczna granica plastyczności wynosi 395 MPa.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Ile wyniesie koszt wyprostowania 100 kg prętów ze stali żebrowanej, jeśli czas prostowania 1 tony tych prętów przy użyciu prościarki wynosi 4,30 m-g, a stawka za 1 m-g pracy prościarki to 5,00 zł?

Proces przygotowania zaprawy cementowo-wapiennej na placu budowy w proporcji objętościowej 1:1:6 polega na zmierzeniu oraz następnie połączeniu odpowiednich składników

Czym charakteryzuje się beton samozagęszczalny?

Jakie metody należy zastosować do usunięcia rdzy lub zgorzeliny z prętów zbrojeniowych?

Na podstawie fragmentu opisu z normy PN-EN 206-1 "Beton. Część 1: Wymagania, właściwości, produkcja i zgodność" określ wymiary próbek do badań wytrzymałości na ściskanie betonu.

| Podstawę klasyfikacji betonu pod względem jego wytrzymałości na ściskanie może stanowić wytrzymałość charakterystyczna na ściskanie określona w 28 dniu dojrzewania na próbkach walcowych o średnicy 150 mm i wysokości 300 mm (fck, cyl) lub na próbkach sześciennych o boku 150 mm (fck, cube). |

Jak należy usunąć zanieczyszczenia takie jak smar lub farba olejna z prętów zbrojeniowych?

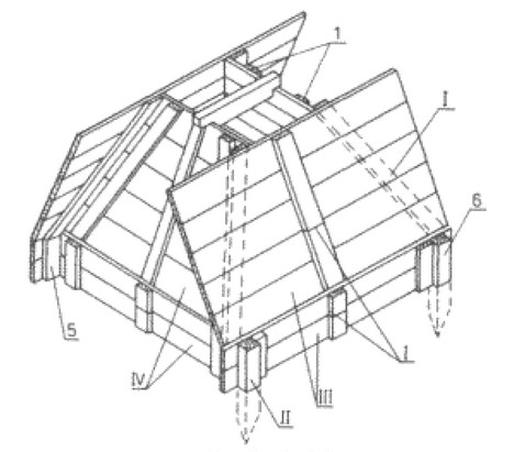

Który z elementów żelbetowych można wykonać w przedstawionym na rysunku deskowaniu?

Jakie urządzenie wykorzystuje się do gięcia prętów na strzemiona o średnicy do 12 mm?

Proces montażu zbrojenia w płytach dwukierunkowo zbrojonych powinien zaczynać się od umiejscowienia prętów

W zakładzie prefabrykacji do łączenia prętów zbrojeniowych w siatki wykorzystuje się

Na podstawie fragmentu specyfikacji określ, w jaki sposób należy przygotować do montażu pręty zbrojeniowe narażone na chwilowe działanie słonej wody.

| Specyfikacja techniczna wykonania i odbioru robót zbrojarskich (fragment) | |

|---|---|

| 5.10 | Czyszczenie zbrojenia |

| – | zbrojenie powinno być oczyszczone, aby zapewnić dobrą współpracę (przyczepność) betonu i stali w konstrukcji; |

| – | należy usunąć z powierzchni prętów zanieczyszczenia gruntem, smarami, farbą olejną itp., a także łuszczącą się rdzę (nie każdy nalot rdzy nie jest szkodliwy); |

| – | pręty zbrojenia zatłuszczone lub zabrudzone farbą olejną można opalać lampami benzynowymi lub czyścić preparatami rozpuszczającymi tłuszcze; |

| – | stal narażoną na chwilowy działanie słonej wody, należy zmyć wodą słodką; |

| – | stal pokrytą łuszczącą się rdzą oczyszcza się szczotkami drucianymi ręcznie lub mechanicznie lub też przez piaskowanie; |

| – | stal zabrudzoną gruntem lub wyschniętym betonem należy oczyścić poprzez zmycie strumieniem wody; |

| – | pręty oblodzone odmraża się strumieniem ciepłej wody. |

| Po oczyszczeniu należy sprawdzić wymiary przekroju poprzecznego prętów. Możliwe są również inne sposoby czyszczenia stali zbrojeniowej akceptowane przez Inspektora nadzoru. | |

Jaką maksymalną średnicę prętów można prostować ręcznie?

Oblicz objętość betonu potrzebnego do wypełnienia 100 form do bloczków o wymiarach wewnętrznych 38 × 24 × 14 cm.

Element przedstawiony na rysunku należy stosować w celu zapewnienia

Jaką rolę pełnią podkładki dystansowe zakładane na pręty podczas instalacji zbrojenia?

Z przedstawionego fragmentu specyfikacji technicznej wykonania i odbioru robót betoniarskich i zbrojarskich wynika, że minimalna grubość otulenia zbrojenia w ławach fundamentowych, które narażone są na zawilgocenie i wykonane są na warstwie wyrównawczej z betonu o grubości 15 cm, wynosi co najmniej

| Specyfikacja techniczna wykonania i odbioru robót betoniarskich i zbrojarskich (fragment) |

1. Grubość warstwy betonu pokrywającego od zewnątrz pręty zbrojenia powinna być równa co najmniej średnicy otulaneego pręta, lecz nie mniej niż: – 10 mm – w płytach, – 20 mm – w belkach i słupach oraz ścianach o grubości większej niż 100 mm, – 10 mm – dla strzemion i prętów montażowych. 2. Grubość otulenia zbrojenia w fundamentach narażonych na zawilgocenie należy przyjmować nie mniejszą niż 50 mm, z tym, że w przypadku braku pod fundamentem warstwy wyrównawczej z betonu (o grubości co najmniej 100 mm) grubość otulenia prętów dolnych należy zwiększyć do 75 mm. |

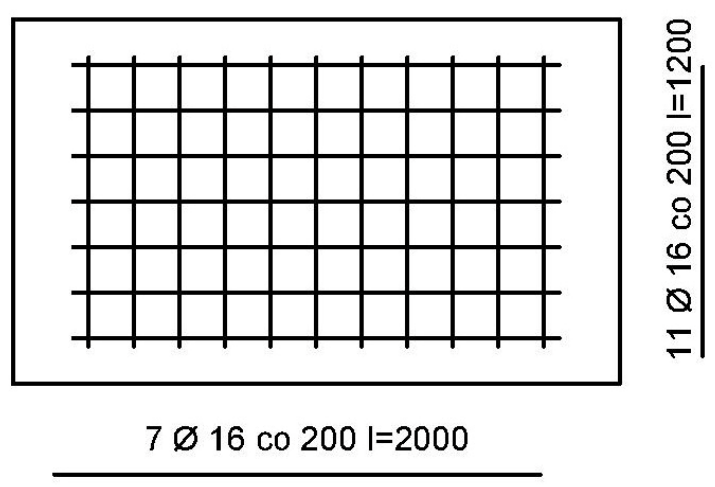

Na podstawie rysunku odczytaj ile prętów podłużnych należy zastosować do wykonania siatki zbrojeniowej.

Czas pracy zbrojarza przy przygotowywaniu oraz montażu zbrojenia o masie jednej tony wynosi 48 r-g. Jeśli koszt 1 r-g to 15,00 zł, to jakie wynagrodzenie otrzyma zbrojarz za przygotowanie i montaż czterech szkieletów zbrojeniowych o łącznej wadze 500 kg?

Ile betoniarek będzie potrzebnych do zrealizowania cyklu betonowania płyty stropowej w czasie 8 godzin, jeśli do jej wykonania wykorzystuje się 10 m3 mieszanki betonowej, a jedna betoniarka produkuje 0,3 m3 mieszanki w ciągu 1 godziny?

Jak powinno się podnosić pakiety szkieletów płaskich stali zbrojeniowej podczas ich rozładunku za pomocą żurawia?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.