Pytanie 1

Jak powinno odbywać się przetransportowanie osoby poszkodowanej z podejrzeniem urazu kręgosłupa?

Wynik: 13/40 punktów (32,5%)

Wymagane minimum: 20 punktów (50%)

Jak powinno odbywać się przetransportowanie osoby poszkodowanej z podejrzeniem urazu kręgosłupa?

Wskaźnik temperatury chłodziwa w trakcie jazdy samochodem pokazał wartość przekraczającą 110 °C (czerwone pole). Co to oznacza?

Korzystając z tabeli, określ zakres wymiaru grubości półpanewki dla drugiego wymiaru naprawczego

| Oznaczenie wymiaru | Nr katalogowy półpanewki (górnej lub dolnej) | Grubość ścianki półpanewki (mm) | Średnica wewnętrzna panewki po zamontowaniu (mm) | |

|---|---|---|---|---|

| N000 | Produkcyjny | 0050/50-312/0 | 2.000+0.020-0.030 | 60.00+0.079-0.040 |

| N025 | 1 naprawa | 0050/50-349/0 | 2.125+0.020-0.030 | 59.75+0.079-0.040 |

| N050 | 2 naprawa | 0050/50-393/0 | 2.250+0.020-0.030 | 59.50+0.079-0.040 |

| N075 | 3 naprawa | 0050/50-392/0 | 2.375+0.020-0.030 | 59.25+0.079-0.040 |

| N100 | 4 naprawa | 0050/50-385/0 | 2.500+0.020-0.030 | 59.00+0.079-0.040 |

| N125 | 5 naprawa | 0050/50-386/0 | 2.625+0.020-0.030 | 58.75+0.079-0.040 |

Jak przeprowadza się pomiar gęstości elektrolitu?

Całkowity wydatek na naprawę samochodu według kosztorysu wynosi 1 550,00 zł, z czego 950,00 zł to koszt wymienionych elementów. Jaką kwotę powinno się wpisać na paragon, biorąc pod uwagę 20% zniżkę dla klienta na usługi w tym warsztacie?

Aby odczytać i zinterpretować błędy zapisane w pamięci sterownika silnika, należy wykorzystać

Na profil wału korbowego silnika nie oddziałuje

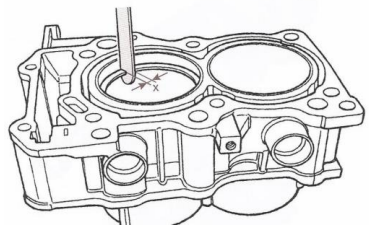

Na rysunku przedstawiony jest pomiar

Przekroczenie dopuszczalnego przebiegu lub okresu użytkowania paska zębatego w systemie rozrządu może prowadzić do

Częścią systemu chłodzenia nie jest

W wyniku kontroli zawieszenia tylnego pojazdu stwierdzono pęknięcie sprężyny zawieszenia i wyciek płynu hydraulicznego jednego z amortyzatorów. Pozostałe elementy nie wykazują uszkodzeń, należy jednak wymienić nakrętki samokontrujące (2 szt. na amortyzator). Szacunkowy koszt części zamiennych wyniesie

| Nazwa części | Cena jednostkowa [zł] |

|---|---|

| Amortyzator | 220,00 |

| Sprężyna | 145,00 |

| Nakrętka samokontruąca | 1,00 |

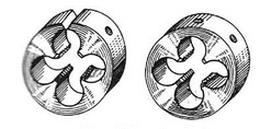

Narzędzie przedstawione na rysunku służy do wykonywania

Aby ocenić techniczny stan układu chłodzenia silnika, należy w pierwszej kolejności

Jakiego rodzaju parametr opisuje zapis 100A (Amper)?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W trakcie prowadzenia pojazdu zaświeciła się kontrolka ładowania. Jakie mogą być tego powody?

Jakie są powody nadmiernego przegrzewania się bębna hamulcowego podczas prowadzenia pojazdu?

Masa własna pojazdu obejmuje

Maksymalna dozwolona prędkość holowania pojazdu na obszarze zabudowanym wynosi

Z fragmentu taryfikatora czasu napraw wynika, że całkowity czas wymiany uszczelnień tłoczków hamulcowych we wszystkich czterech zaciskach hamulcowych oraz odpowietrzenia układu w samochodzie Polonez 1500 wynosi

| Taryfikator czasochłonności napraw | ||

|---|---|---|

| Rodzaj naprawy | Typ pojazdu | |

| Polonez 1500 | Polonez Atu Plus | |

| Czas naprawy | ||

| Wymiana uszczelinień tłoczków hamulcowych przód | 1,5 h | 1,5 h |

| Wymiana uszczelinień tłoczków hamulcowych tył | 2 h | ----- |

| Wymiana uszczelinień cylinderków hamulcowych tył | ----- | 2,5 h |

| Odpowietrzenie układu hamulcowego | 1 h | 1 h |

W głowicy znajdują się dwa wałki rozrządu. Który symbol to przedstawia?

SEFI (SFI) to system wtryskowy

Jakim narzędziem dokonujemy pomiaru grubości zębów kół zębatych w skrzyni biegów?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Część zawieszenia – kolumna McPhersona – pełni równocześnie rolę

Diagnosta wykonał analizę, w trakcie której zauważył, że pedał hamulca jest zbyt miękki, a jego opór zwiększa się przy kolejnych naciśnięciach. Co nie jest przyczyną tej usterki?

Optymalna grubość powłoki lakierniczej na elementach karoserii pojazdu to około

Luz zmierzony w zamku pierścienia tłokowego, umieszczonego w cylindrze silnika po przeprowadzonej naprawie, wynosi 0,6 mm. Producent wskazuje, że ten luz powinien wynosić od 0,25 do 0,40 mm. Uzyskany wynik wskazuje, że

Kiedy następuje wymiana oleju w przekładni głównej?

Nadmierny luz pierścieni w gniazdach tłoka silnika spalinowego może prowadzić do

Zanim silnik zostanie usunięty z pojazdu, co należy najpierw wykonać?

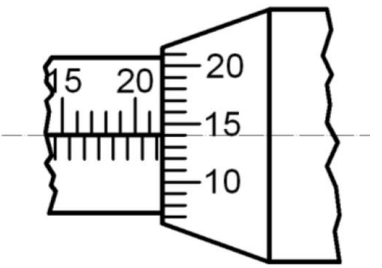

Na przedstawionym rysunku ustawienie podziałki bębenka mikrometru wskazuje wymiar

Aby przeprowadzić weryfikację wałka rozrządu, należy użyć

Podczas diagnostyki systemu klimatyzacji, który parametr jest kluczowy do sprawdzenia poprawności działania?

Co jest wskazane przy wymianie płynu hamulcowego w pojeździe?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

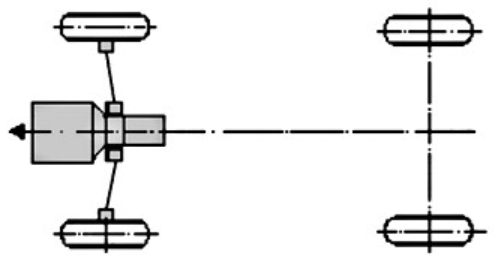

Który z układów napędowych pojazdu przedstawiono na schemacie ?