Pytanie 1

Który z wymienionych programów jest przeznaczony do tworzenia kodów NC dla obrabiarek numerycznych?

Wynik: 24/40 punktów (60,0%)

Wymagane minimum: 20 punktów (50%)

Który z wymienionych programów jest przeznaczony do tworzenia kodów NC dla obrabiarek numerycznych?

Jak często należy wykonywać przeglądy techniczne w urządzeniach i systemach mechatronicznych?

W jakim silniku uzwojenie stojana jest połączone w sposób równoległy z uzwojeniem wirnika?

Które polecenie umożliwi przeniesienie programu z komputera do sterownika PLC?

Podaj operatora, który jest stosowany w języku IL i musi być uwzględniony w programie sterującym, aby zrealizować wywołanie bloku funkcyjnego FUN_1?

Jaki typ czujnika powinien być wykorzystany do nieprzerwanego pomiaru poziomu cieczy w zbiorniku?

Oprogramowanie komputerowe, które monitoruje procesy w systemach i posiada kluczowe funkcje takie jak gromadzenie, wizualizacja oraz archiwizacja danych, a także alarmowanie i kontrolowanie przebiegu procesu, to oprogramowanie

Jaką czynność należy wykonać jako pierwszą przed rozpoczęciem instalacji oprogramowania dedykowanego do programowania sterowników PLC?

Gdzie można znaleźć informacje na temat wymagań oraz częstotliwości realizacji prac konserwacyjnych dla konkretnego urządzenia mechatronicznego?

Która z podanych funkcji programowych w sterownikach PLC jest przeznaczona do realizacji operacji dodawania?

Który z poniższych komponentów jest używany w układach sterowania do konwersji sygnałów analogowych na cyfrowe?

W jaki sposób powinno się zdefiniować dane w programach sterowników PLC, które mają postać sekwencji znaków lub cyfr, przy czym cyfry traktowane są jedynie jako znaki (bez przypisanej wartości)?

W systemie mechatronicznym konieczne jest zastosowanie regulacji temperatury w dwóch stanach. Który z regulatorów odpowiada tym wymaganiom?

Na rysunkach technicznych cienką linią dwupunktową oznacza się

Jaką metodę pomiaru zastosowano w celu zmierzenia temperatury pracy urządzenia mechatronicznego, przy użyciu elementu pomiarowego Pt100?

W jakim trybie operacyjnym sterownik PLC wykonuje wszystkie etapy cyklu pracy?

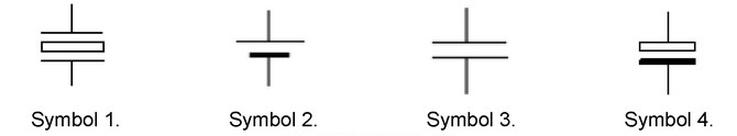

Aby przedstawić na schemacie rezonator kwarcowy należy użyć symbolu graficznego o numerze

Jakie urządzenie pomiarowe powinno być użyte do określenia lepkości oleju hydraulicznego w systemie mechatronicznym?

Która z liter adresowych zastosowanych w poniższej instrukcji programowania obrabiarki oznacza szybkość posuwu?

| CNC N120 G31 X50 Z-30 D-2 F3 Q3 |

Jakie są cele stosowania systemów do monitorowania parametrów pracy urządzeń mechatronicznych?

Jaką linią powinno się przedstawiać niewidoczne kontury oraz krawędzie obiektów?

Która z podanych kategorii regulatorów powinna być brana pod uwagę w projekcie systemu mechatronicznego o nieciągłej regulacji temperatury?

W jaki sposób należy ująć w spisie elementów zamieszczonym na schemacie montażowym mechanizmu informację o śrubie z gwintem metrycznym drobnozwojowym o średnicy 10 mm?

Jakie kroki należy podjąć w celu stworzenia układu kombinacyjnego asynchronicznego?

Jakie zalecenie dotyczące weryfikacji ciągłości obwodu ochronnego urządzeń zaprojektowanych w I klasie ochronności powinno być zawarte w dokumentacji eksploatacyjnej urządzeń elektrycznych?

W przypadku, gdy w obwodzie wymagany jest kondensator o pojemności rzędu kilku tysięcy µF, należy wybrać kondensator

W jakiej kondycji powinny być przedstawiane styki przekaźników oraz styczników w schematach ideowych układów sterowania stycznikowo-przekaźnikowego?

Który zawór powinien być uwzględniony w systemie sterowania pneumatycznego, aby przyspieszyć prędkość wsuwu tłoczyska siłownika?

Jakie ciśnienie powinno być zastosowane do przeprowadzenia testu szczelności systemu hydraulicznego?

Jaki blok powinien być użyty w systemie sterującym do zliczania impulsów, które występują w odstępach krótszych niż czas jednego cyklu programu sterownika?

Schemat połączeń układu hydraulicznego powinien być tworzony zgodnie z kierunkiem przepływu sygnału, czyli od dołu do góry. Z perspektywy elementów zasilających, wskaż właściwą sekwencję poszczególnych części układu hydraulicznego.

Która z poniższych zasad dotyczących rysowania schematów elektrycznych jest fałszywa?

Ile par połączonych ze sobą przewodów (ramek) tworzy najprostszy wirnik w trójfazowym silniku indukcyjnym?

Jaka jest minimalna liczba bitów przetwornika A/C, która powinna być użyta w układzie, aby dla zakresu pomiarowego 0 mA ÷ 20 mA uzyskać rozdzielczość równą 0,01 mA?

Aby ocenić jakość aktualnych połączeń elektrycznych w systemie mechatronicznym, należy najpierw przeprowadzić pomiar

Jakie są różnice między blokiem funkcyjnym przerzutnika RS a blokiem przerzutnika SR w PLC?

Pomiar natężenia prądu zasilającego silnik przeprowadza się w celu ustalenia

Jakim akronimem opisuje się systemy wspomagania komputerowego w procesie produkcji?

Który z elektrycznych silników ma następujące parametry znamionowe: ∆/Y 230/400 V; 2/1,15 A; 0,37 kW; cosφ 0,71; 1350 min-1?

Jakiego czujnika powinno się użyć w systemie pomiarowym do określenia naprężeń mechanicznych?