Pytanie 1

Pomijając trwałościowy współczynnik bezpieczeństwa, parametry lin w urządzeniach dźwigowych są obliczane z warunku wytrzymałości na

Wynik: 29/40 punktów (72,5%)

Wymagane minimum: 20 punktów (50%)

Pomijając trwałościowy współczynnik bezpieczeństwa, parametry lin w urządzeniach dźwigowych są obliczane z warunku wytrzymałości na

Wskaż wynik próby urządzenia przedstawionego na rysunku.

Dokumenty potrzebne do odbioru technicznego urządzenia dźwigowego przeprowadzanego przez przedstawiciela Urzędu Dozoru Technicznego składają się z poświadczenia prawidłowości wykonania części konstrukcyjno-budowlanej oraz

Luzowniki mają za zadanie

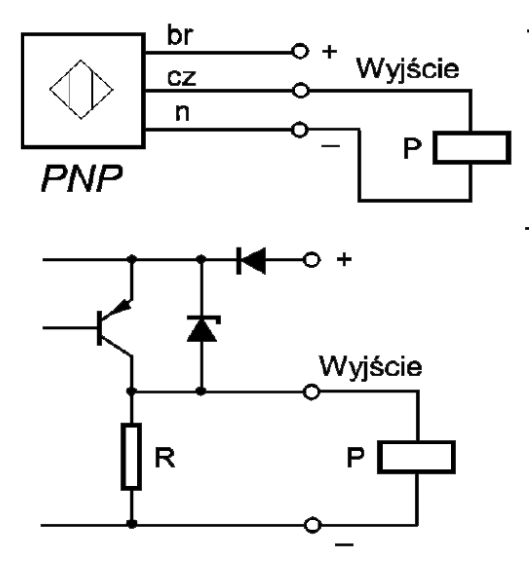

Na schemacie pokazano indukcyjny czujnik udźwigu dźwigu. Który element jest odpowiedzialny za podanie sygnału na sygnalizator przeciążenia kabiny?

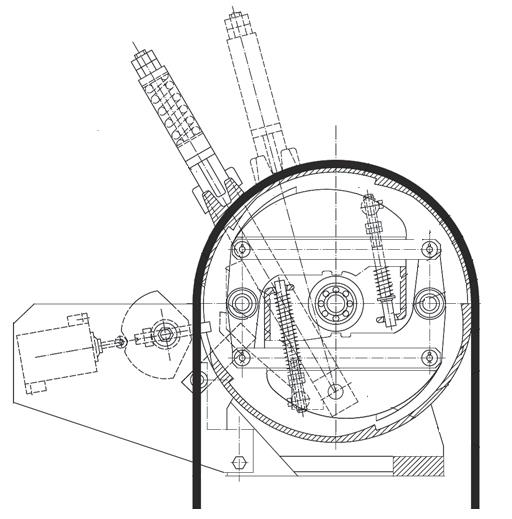

Element oznaczony na rysunku strzałką przeznaczony jest do

Koło zamachowe umieszczone w mechanizmie napędowym dźwigu elektrycznego może pełnić dodatkowo funkcję

Na podstawie informacji zamieszczonych w tabeli wskaż, który przegląd jest przeprowadzany podczas eksploatacji i ma za zadanie sprawdzenie, czy wciągniki nie są uszkodzone i nie mają wad.

| Rodzaje przeglądów |

| Przegląd wstępny – przed pierwszym użyciem. Wszystkie nowe i naprawione wciągniki muszą zostać sprawdzone przez upoważnioną, kompetentną osobę. |

| Przeglądy wciągników regularnie eksploatowanych podzielić można na dwie grupy według czasu między przeglądami – przegląd dzienny i przegląd regularny. |

| Przegląd dzienny, to kontrola wzrokowa, którą przeprowadza obsługa wyznaczona przez użytkownika przed każdym użyciem. Jej zadaniem jest sprawdzenie, czy wciągniki nie są uszkodzone i nie mają wad. Osoby wykwalifikowane oceniają, czy dana wada lub uszkodzenie wykryte podczas przeglądu dziennego nie stanowi zagrożenia i czy konieczny jest szczegółowy przegląd. |

| Przegląd regularny dokonuje osoba wyznaczona przez użytkownika pod nadzorem kompetentnych osób. Jego częstotliwość zależy od stopnia eksploatacji wciągnika (pół roku dla intensywnej eksploatacji, rok dla standardowej). |

Drzwi przystankowe dźwigu, w których w czasie otwierania/zamykania panele przesuwają się w przeciwnych kierunkach, to drzwi

Zgodnie z danymi zawartymi w tabeli, konserwator dokonując oceny stanu liny przeciwwzitej o 60 drutach, powinien zakwalifikować ją do wymiany w przypadku stwierdzenia

| Liczba pęknięć drutów kwalifikująca linę do wymiany zgodnie z DIN 15020 | ||

|---|---|---|

| Liczba drutów nośnych | Liczba widocznych pęknięć | |

| Lina przeciwzwita na długości 6xd | Lina przeciwzwita na długości 30xd | |

| do 50 | 4 | 8 |

| 51 do 75 | 6 | 12 |

| 76 do100 | 8 | 16 |

| 101 do 120 | 13 | 26 |

| 161 do 180 | 14 | 29 |

| 181 do 200 | 16 | 32 |

W napędach hydraulicznych dźwigów kontrolę poziomu oleju w zbiorniku należy przeprowadzać, gdy kabina znajduje się

Na podstawie danych zawartych w tabeli wskaż wartość dopuszczalną „A” wystawania liny z koła linowego dla liny o średnicy 12 mm i koła z rowkiem klinowym.

| Średnica zewnętrzna liny | A [mm] | ||

|---|---|---|---|

| Rowek półokrągły | Rowek klinowy | Rowek klinowy starego kształtu | |

| 8 | - | 2,2 | - |

| 10 | 0,6 | 3 | - |

| 11 | 0,8 | 3,4 | 0,45 |

| 12 | 1 | 3,8 | 1,3 |

| 13 | 1,1 | 4,2 | 2,5 |

| 14 | 1,3 | ||

| 15,5 | 2,6 | ||

| 16 | 3 | ||

W układzie napędowym schodów ruchomych przeniesienie napędu na łańcuch stopni odbywa się za pomocą

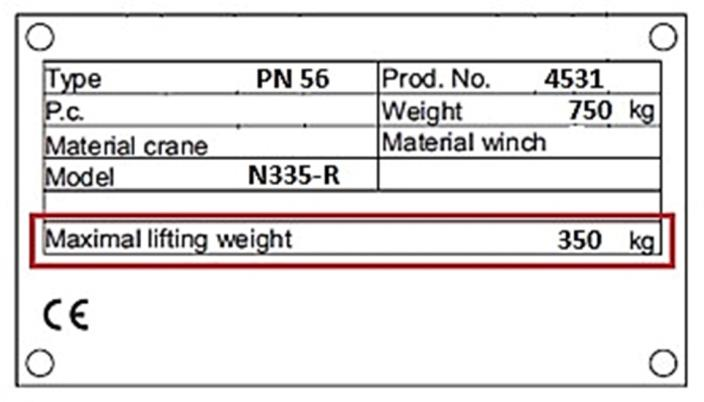

Na rysunku przedstawiającym tabliczkę znamionową dźwigu budowlanego ramką w kolorze czerwonym oznaczono

W dźwigu ciernym masa przeciwwagi zazwyczaj jest równa

Przed rozpoczęciem prac konserwacyjnych na dachu kabiny dźwigu osobowego należy sprawdzić działanie

Na podstawie zamieszczonego fragmentu zakresu prac konserwacyjnych można stwierdzić, że zakres prac konserwacyjnych dźwigu towarowo-osobowego o udźwigu 1 000 kg nie obejmuje

| Zakres prac konserwacyjnych na urządzeniach dźwignicowych według klasyfikacji UDT ze względu na grupy urządzeń | |

| Dźwig towarowo-osobowy 1000 kg. Grupa urządzeń 31 | |

| 1. | przegląd kontaktów ogranicznika prędkości chwytaczy, zwisu lin, drzwi przystankowych, oczyszczenie i przesmarowanie styków; |

| 2. | kontrola stanu i mocowania lin nośnych i linki ogranicznika prędkości; |

| 3. | sprawdzenie stanu i działania aparatu chwytnego za pomocą ręcznego uruchomienia; |

| 4. | przesmarowanie i oczyszczenie styków oraz sprawdzenie działania wyłączników krańcowych, końcowych, przełączników piętrowych EP5, wyłącznika zatrzymania EV-5; |

| 5. | sprawdzenie stanu działania drzwi przystankowych, działania układu ryglowania i zamków mechanicznych; |

| 6. | przegląd okresowy silnika napędowego dźwigu; |

| 7. | przegląd rozdzielnicy dźwigowej, w tym przegląd obwodów: – sterowania i zabezpieczenia układu sterowania silnika dźwigu – zasilania dźwigu – oświetlenia szybu, kabiny i maszynowni dźwigu |

| 8. | przegląd kaset wezwań oraz kasety dyspozycji, usunięcie stwierdzonych usterek |

| 9. | przegląd szafy sterowniczej, a w tym – demontaż styczników, oczyszczenie i przesmarowanie styków, w razie konieczności wymiana – sprawdzenie działania przekaźników – dokręcenie przewodów na listwach zaciskowych. |

Zgodnie z kontrolką zamieszczoną na rysunku przegląd dźwigu powinien odbyć się w

Ile wyniesie koszt wykonania przeglądu 12 sztuk schodów ruchomych, jeżeli czas wykonania czynności przeglądowych przy 1 urządzeniu wynosi 2 godziny, a koszt roboczogodziny pracownika jest równy 40,00 zł?

Na podstawie zamieszczonego harmonogramu określ, która czynność jest wykonywana raz w roku.

| Lp. | Wykaz prac konserwacyjnych | Kwartał | |||

|---|---|---|---|---|---|

| I | II | III | IV | ||

| 1 | Czyszczenie progów drzwi szybowych | x | x | x | x |

| 2 | Czyszczenie i suszenie mechanizmu | x | x | ||

| 3 | Sprawdzenie korozji | x | |||

| 4 | Sprawdzenie belki górnej | x | x | ||

| 5 | Sprawdzanie płynnego ruchu paneli | x | x | ||

Który element układu sterowania uniemożliwia uruchomienie kabiny przy otwartych lub niezaryglowanych drzwiach?

Przeciążenie dźwigu hydraulicznego wykrywane jest przez czujnik

Zadaniem chwytaczy w dźwigu z maszynownią jest

Zadaniem wyłącznika głównego w maszynowni jest

Kąt nachylenia to parametr

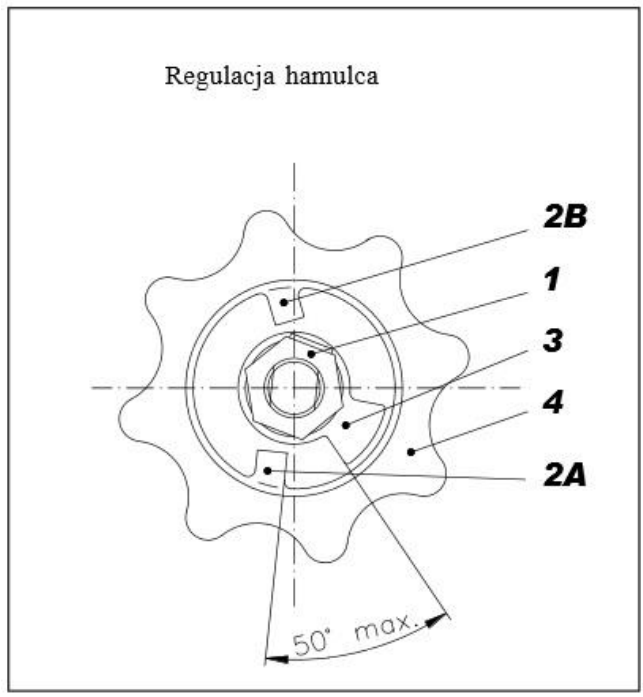

Na podstawie instrukcji regulacji hamulca wciągnika określ, między którymi elementami hamulca należy ustawić kąt wyznaczający luz osiowy?

Regulacja hamulca Luz osiowy w hamulcu wyznacza zderzak (3) i ząb na kole ręcznym (2A lub 2B). Kąt między zderzakiem a zębem jest fabrycznie ustawiony do 50°. Jeżeli podczas użytkowania wciągnika kąt 50° zostanie przekroczony, należy ponownie wyregulować hamulec. Ustawienie należy przeprowadzić w następujący sposób: - odkręcić nakrętkę (1), - zdjąć i przekręcić zderzak (3) tak, by między nim, a którymś z zębów (2A lub 2B) zawarty był wymagany kąt. - jeżeli nie można tego osiągnąć, należy zdemontować koło ręczne (4) zgodnie z procedurą i z powrotem nakręcić go w ten sposób, aby po osadzeniu zderzaka (3) między nim, a którymś z zębów (2A lub 2B) zawarty był wymagany kąt. - po regulacji należy przeprowadzić test hamulca z odpowiednim ładunkiem. |

Zadziałanie ogranicznika prędkości dźwigu w celu uruchomienia chwytaczy powinno następować przy jeździe kabiny z prędkością nie mniejszą niż

Zgodnie z instrukcją konserwacji elementów, co miesiąc należy sprawdzać

| Tabela: Instrukcja dotycząca konserwacji elementów | ||||

|---|---|---|---|---|

| Zespół | Komponenty wymagające kontroli | Co 1 miesiąc | Co 2 miesiące | Co 6 miesięcy |

| Zamki | Sprawdzić prawidłowe funkcjonowanie urządzeń ryglujących; urządzenie może funkcjonować tylko wtedy, gdy bramki są prawidłowo zamknięte urządzeniem ryglującym | • | ||

| Sterowanie | Sprawdzić funkcjonowanie wszystkich elementów sterujących (kaseta przyciskowa – kaseta kondygnacyjna – ewentualnie kaseta przyciskowa przenośna) | • | ||

| Manewrowanie ręczne wjazdu/zjazdu | Sprawdzić urządzenia umożliwiające manewrowanie ręczne | • | ||

| Połączenia sworzniowe | Sprawdzić właściwe dokręcenie śrub podstawowych komponentów | • | ||

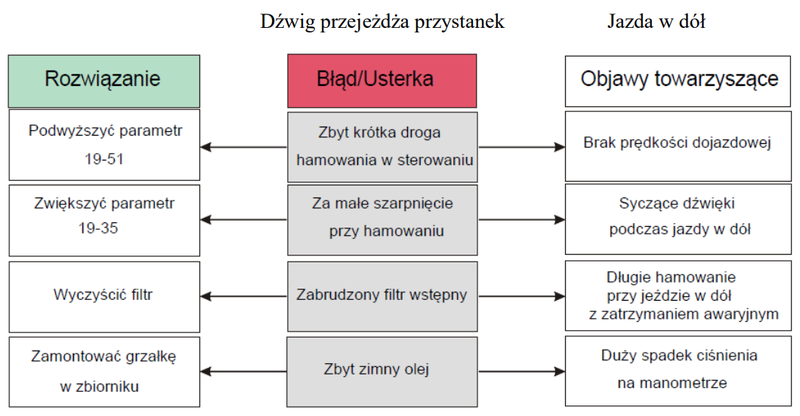

Podczas jazdy w dół kabina dźwigu przejeżdża przystanek i słychać syczące dźwięki. Na podstawie fragmentu instrukcji określ sposób naprawy usterki.

Ile drutów w jednej splocie ma lina nośna oznaczona symbolem Ø12 8x19 S – NFC 1370/1770 U sZ?

Korzystając z tabeli określ masę, którą można obciążyć kabinę dźwigu podczas normalnej eksploatacji?

| Tabela. Parametry dźwigu | |

|---|---|

| Liczba osób | 8 |

| Prędkość jazdy | 1,4 m/s |

| Zasilanie | 400 V 50 Hz |

| Masa kabiny | 1 000 kg |

| Masa przeciwwagi | 1350 kg |

| Udźwig | 630 kg |

| Obciążenie znamionowe wciągarki | 3 000 kg |

Element służący do regulacji natężenia przepływającej cieczy w układzie hydraulicznym urządzenia dźwigowego to

Zgodnie z tabelą przeglądy konserwacyjne dźwigów osobowych należy przeprowadzać co

| 19 | Urządzenia dla osób niepełnosprawnych | co 30 dni |

| 20 | Schody i chodniki ruchome | co 30 dni |

| 21 | Przenośniki okrężne kabinowe i platformowe | co 30 dni |

| 22 | Dźwigi do transportu osób lub ładunków, w tym dźwigi przeznaczone do zapewnienia dostępu do maszyn | co 30 dni |

| 23 | Dźwigi towarowe małe i dźwigi do transportu ładunków bez prawa wstępu osób do kabiny | co 60 dni |

| 24 | Dźwigi budowlane towarowo-osobowe | co 30 dni |

Dźwigi, w których istnieje możliwość wezwań priorytetowych, a minimalne wymiary kabiny i szerokości drzwi mają ściśle określone wartości, to dźwigi

Zgodnie z zamieszczonym wyciągiem z Instrukcji konserwacji schodów ruchomych smarowanie łożyska karetki naciągającej powinno być wykonywane

| Instrukcja konserwacji schodów ruchomych (wyciąg) | ||

|---|---|---|

| Punkt smarowania Numer - nazwa | Ilość [sztuk] | Czas smarowania |

| 1. Łożyska zespołu napędowego | 1 | Ok.7200 g. min. 1 w roku Ok.2200 g. min. co 2 lata Wymienić smar |

| 2. Łożyska napędu głównego | 2 | |

| 3. Łożyska karetki naciągającej | 2 | Ok.2200 g. co najmniej co 3 lata |

| 4. Łańcuch stopni | 2 | pierwsze uruchomienie po 1900 g. min co 3 miesiące każde 3600 g. dwa razy rocznie |

Zgodnie z zamieszczonym harmonogramem czas wykonania prac konserwacyjnych drzwi przesuwnych dźwigu w III kwartale wyniesie

| Harmonogram prac konserwacyjnych drzwi przesuwnych windy | ||||||

|---|---|---|---|---|---|---|

| Lp. | Wykaz prac konserwacyjnych | Kwartał | Czas wykonania prac (min) | |||

| I | II | III | IV | |||

| 2.1. | Sprawdzenie belki górnej | x | x | 10 | ||

| 2.2. | Sprawdzenie płynnego ruchu paneli | x | x | 10 | ||

| 2.3. | Sprawdzenie pionowości paneli | x | x | x | x | 10 |

| 2.4. | Sprawdzenie szczelin między panelami drzwi | x | x | x | x | 10 |

| 3.1. | Wymiana prowadników | x | 20 | |||

| 3.2. | Wymiana górnych rolek | x | x | 30 | ||

| 3.3. | Wymiana rolek dociskających | x | 30 | |||

Na podstawie tabeli określ koszt wykonania usługi polegającej na wymianie 12 sztuk prowadników kabinowych.

| Czas wykonania wymiany 1 prowadnika [godz.] | Liczba pracowników niezbędnych do wymiany prowadników [osoby] | Stawka godzinowa pracownika [zł/godz.] | Cena jednego prowadnika [zł/szt.] |

|---|---|---|---|

| 0,5 | 2 | 40,00 | 50,00 |

Uzupełnienie oleju w smarowniczkach w 12 dźwigach, każdy dźwig wyposażony w 4 smarowniczki o pojemności 300 ml, z których średnio ubyło 1/3 pojemności zapewni pojemnik o pojemności

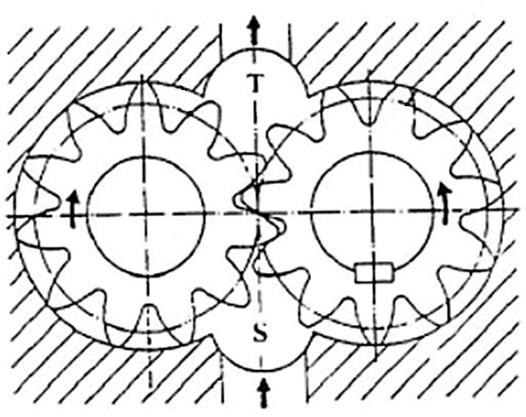

Na rysunku przedstawiono zasadę pracy pompy

Ciężar przedmiotów podnoszonych i przenoszonych przez konserwatora (mężczyznę) przy pracy dorywczej nie może przekraczać