Pytanie 1

Nie używa się na cięgnach nośnych w dźwignicach

Wynik: 14/40 punktów (35,0%)

Wymagane minimum: 20 punktów (50%)

Nie używa się na cięgnach nośnych w dźwignicach

W jakim zakresie może zmieniać się ciśnienie na wyjściu naprawionej sprężarki, jeśli według dokumentacji powinno wynosić 2 bar ±5%?

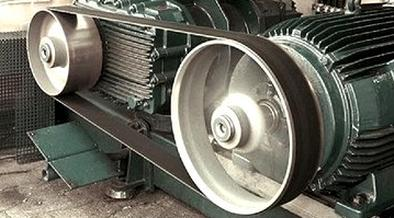

Obrabiarka przedstawiona na zdjęciu to

W cylindrze znajduje się gaz pod ciśnieniem 20 MPa o temperaturze 400 K. Jaka będzie jego temperatura po izochorycznym sprężeniu do ciśnienia 30 MPa?

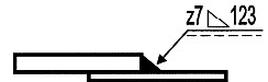

Wskaż metodę obróbczo, która umożliwi osiągnięcie chropowatości powierzchni Ra=0,16 mikrometra?

Zadania związane z oczyszczaniem, smarowaniem, kontrolowaniem stanu technicznego oraz zabezpieczaniem eksploatacyjnym maszyn i urządzeń to

Do kategorii przenośników bezcięgnowych można zakwalifikować przenośnik

Ostatni krok w montażu układu hydraulicznego polega na sprawdzeniu jego szczelności z olejem pod ciśnieniem

Łożysko kulkowe wzdłużne przedstawia zdjęcie oznaczone literą

Łożyska ślizgowe, w których warstwa oleju jest tworzona wskutek dostarczania oleju pod ciśnieniem przez pompę olejową, określamy jako

Jakim procentowym udziałem w bilansie cieplnym charakteryzuje się ciepło oddawane do czynnika chłodzącego w silniku spalinowym (straty chłodzenia)?

Osoby pracujące przy hartowaniu elementów maszyn w cieczy solnej powinny używać odzieży ochronnej oraz

Jak daleko zostało przemieszczenie ciała przy użyciu siły F = 500 N, jeśli wykonana praca wynosi 10 kJ?

Ochrona słuchu jest kluczowym elementem zabezpieczenia osobistego

W cylindrze znajduje się gaz o objętości v1= 5 m3 pod ciśnieniem p1= 2 MPa. Jaką objętość osiągnie gaz, gdy przemiana będzie miała miejsce przy stałej temperaturze, a ciśnienie końcowe p2 = 10 MPa?

Podczas aranżacji miejsca pracy dla obrabiarki CNC ważne jest, aby operator znajdował się w najlepszej pozycji, która jest

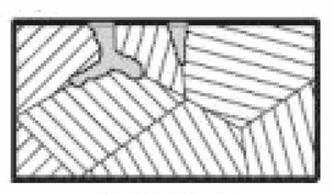

Podczas montażu przekładni przedstawionej na rysunku należy zapewnić

Proces, w którym energia cieplna jest przekazywana za pomocą fal elektromagnetycznych, nosi nazwę

W przypadku poważnego oparzenia ręki, co powinno być pierwszym krokiem w pomocy poszkodowanemu?

Oblicz maksymalny moment zginający dla belki, której wskaźnik wytrzymałości na zginanie wynosi 20 cm3, przy dopuszczalnych naprężeniach zginających na poziomie 150 MPa.

Podczas montażu prowadnic, które są przykręcane, należy w pierwszej kolejności

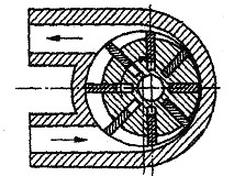

Rysunek przedstawia przekrój pompy

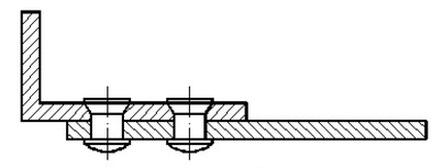

Na rysunku przedstawiono przekrój połączenia

Kiedy przełożenie w mechanizmie przekładni wynosi i=1/2, co się dzieje?

Zmiana formy, cech oraz rozmiarów części maszyn i urządzeń, które ze sobą współpracują, w głównej mierze wynika z

Jakie kolory powinny mieć kable doprowadzające gazy do urządzenia spawalniczego?

Podaj właściwą sekwencję użycia narzędzi do wykonania otworu z gwintem M10?

Przyrząd pokazany na rysunku służy do

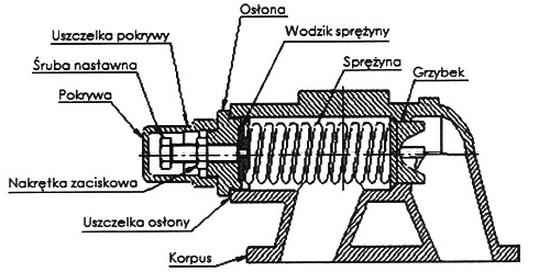

Do nastawienia określonego ciśnienia w przedstawionym na rysunku zaworze bezpieczeństwa służy następujący zestaw części:

Zdjęcie przedstawia nakrętkę

Na rysunku przedstawione jest połączenie

Rysunek przedstawia przykład powstawania korozji

Zajmowanie się dostosowaniem narzędzi, maszyn oraz urządzeń, jak również środowiska i warunków pracy do anatomicznych i psychofizycznych właściwości człowieka to temat dotyczący

Korozja z naprężenia, prowadząca do degradacji elementów maszyn, zaliczana jest do rodzaju zużycia

Jak bardzo skróci się pręt o początkowej długości l=0,5 m w wyniku ściskania, jeżeli jego skrócenie jednostkowe wynosi E=0,02?

Elementy o określonych wymiarach i kształtach wykonane z materiałów trudnych do obróbki, jak np. łożyska porowate samosmarujące, produkuje się metodą

Jaką wartość ma wskaźnik odporności na zginanie dla belki o kwadratowym przekroju i boku 6 cm?

Jaką metodą produkuje się wały korbowe ze stali?

Podczas naprawy przy użyciu metody wylewania stopu do łożysk, jakie jest źródło zagrożenia?

Przemienia energię cieplną w energię mechaniczną, co?