Pytanie 1

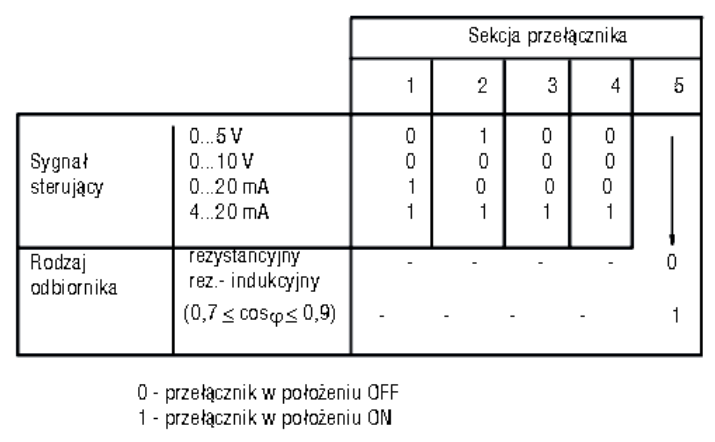

Jakie powinny być nastawy przełącznika przemiennika częstotliwości, by można było sterować jego pracą za pomocą sygnału 0÷20 mA?

Wynik: 31/40 punktów (77,5%)

Wymagane minimum: 20 punktów (50%)

Jakie powinny być nastawy przełącznika przemiennika częstotliwości, by można było sterować jego pracą za pomocą sygnału 0÷20 mA?

Który z programów przekształca kod napisany w danym języku programowania na kod maszynowy stosowany przez mikrokontroler?

Poniższy zapis w metodzie Grafcet oznacza otwarcie zaworu 1V1

| D | Otworzyć zawór 1V1 t = 2s |

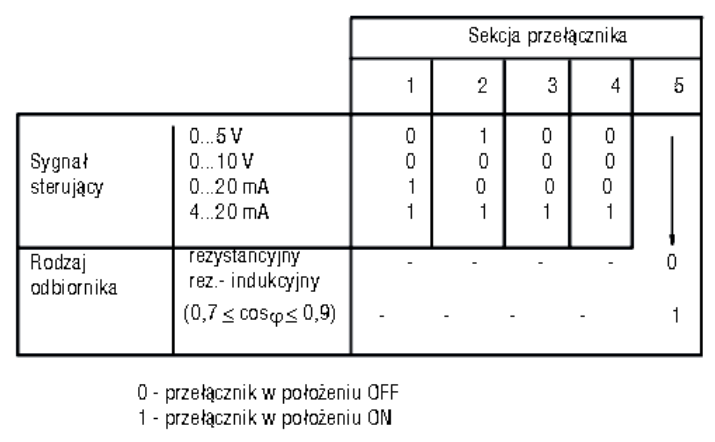

Którego z przedstawionych na ilustracjach elementów należy użyć do połączenia pneumatycznego przewodu gumowego z instalacją sprężonego powietrza wyposażoną w gniazdo szybkozłącza?

Do połączeń spoczynkowych trwałych nie wlicza się

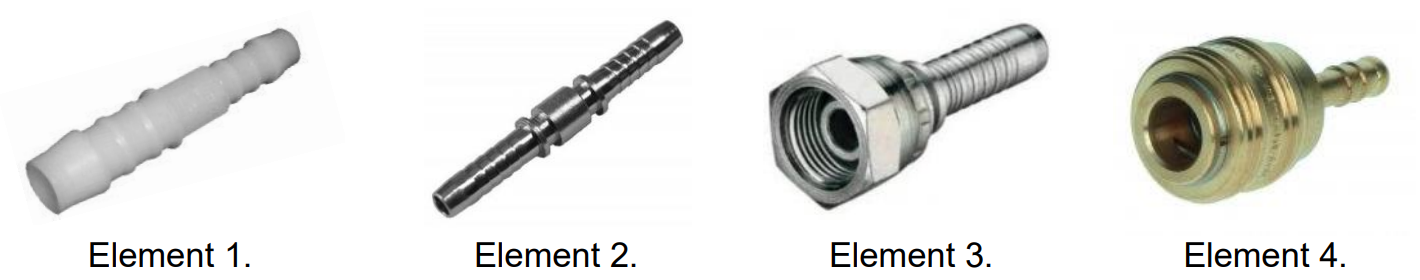

Rezystory R1 = 400 Ω/0,25 W i R2 = 400 Ω/1 W ograniczają prądy płynące przez diody D1, D2. Woltomierze V1, V2 wskazują napięcie po 15 V. Oznacza to, że

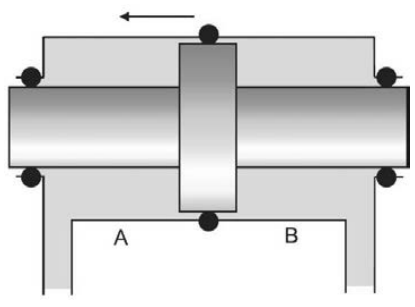

W przedstawionym na rysunku siłowniku dwustronnego działania ruch tłoka odbywa się w kierunku wskazanym strzałką. Jaka komora oznaczona została literą B?

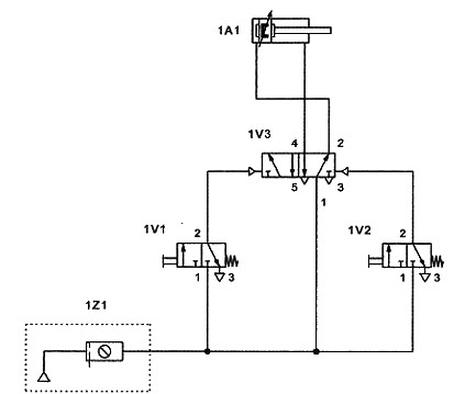

Tłoczysko siłownika 1A1 powinno wysunąć się po wciśnięciu przycisku zaworu 1V1, a wsunąć po wciśnięciu przycisku zaworu 1V2. Układ sterowania pneumatycznego, połączony według schematu przedstawionego na rysunku, nie działa poprawnie. Przyczyną jest błędne połączenie

Przepisy dotyczące usuwania używanych urządzeń elektronicznych nakładają obowiązek

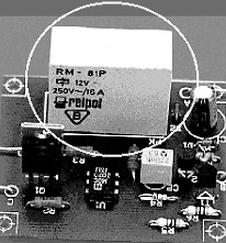

Element zaznaczony na zdjęciu to

Siłownik, który przesuwa tłok w jedną stronę dzięki sprężonemu powietrzu, a powrót tłoka jest wymuszany przez sprężynę, określamy jako siłownik pneumatyczny

Sensory indukcyjne działające w trybie zbliżeniowym nie mogą być używane do detekcji elementów stworzonych

Silnik komutatorowy przez dłuższy czas był przeciążony, co doprowadziło do powstania zwarć międzyzwojowych. Proces naprawy silnika obejmuje wymianę

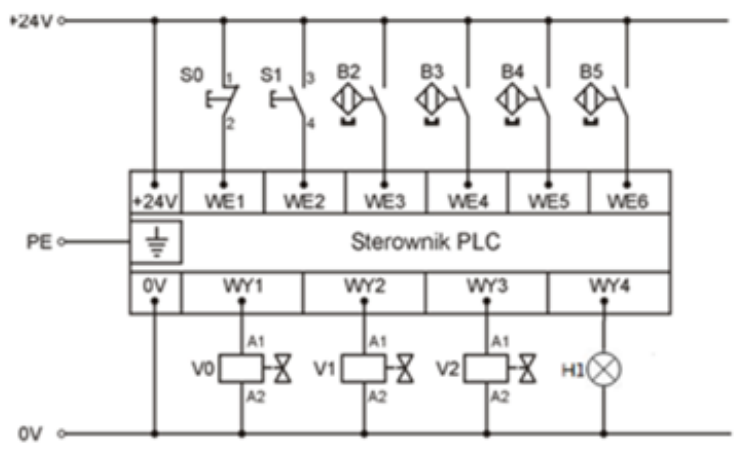

W układzie przedstawionym na ilustracji wykonano pomiary rezystancji pomiędzy punktem zasilania +24 V a kolejnymi punktami wejściowymi sterownika PLC. Otrzymane wyniki zapisano w tabeli. Które elementy (łączniki sterownicze, kontaktrony) powinny zostać wymienione?

| Mierzony odcinek | Wartość zmierzonej rezystancji |

|---|---|

| +24 V / WE1 | 1,02 Ω |

| +24 V / WE2 | ∞ |

| +24 V / WE3 | ∞ |

| +24 V / WE4 | 2,04 Ω |

| +24 V / WE5 | ∞ |

| +24 V / WE6 | 2,12 Ω |

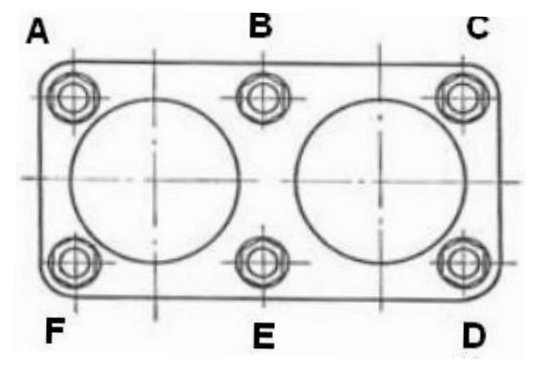

Określ prawidłową kolejność dokręcania śrub lub nakrętek części podzespołu, przedstawionej na rysunku.

Silnik synchroniczny zasilany z przemiennika częstotliwości o ustawieniach przedstawionych na rysunku, będzie pracował z prędkością obrotową

Która metoda regulacji prędkości obrotowej silnika obcowzbudnego prądu stałego umożliwi efektywną regulację w szerokim zakresie od 0 do nn?

Aby odkręcić śrubę z sześciokątnym gniazdem, konieczne jest zastosowanie klucza

Po przeprowadzeniu napraw w szafie sterowniczej numerycznej obrabiarki, pracownik doznał porażenia prądem. Jest nieprzytomny, lecz oddycha. W pierwszej kolejności, po odłączeniu go od źródła prądu, powinno się wykonać następujące kroki:

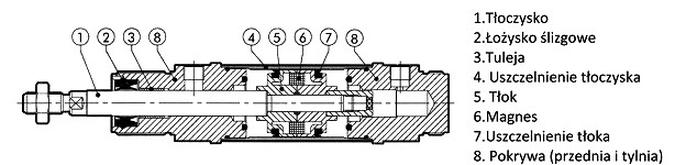

W siłowniku zakwalifikowanym do naprawy z powodu obniżenia się jego sprawności należy w pierwszej kolejności wymienić

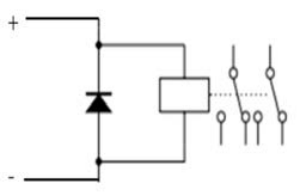

Dioda podłączona równolegle do cewki przekaźnika pracującego w obwodzie prądu stałego

Na zdjęciu przedstawiono element hydrauliczny i odpowiadający mu symbol graficzny. Jest to

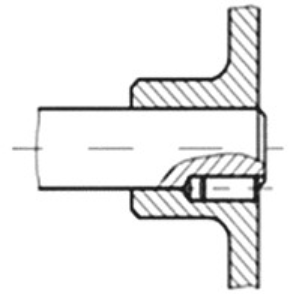

Który rodzaj połączenia przedstawiono na rysunku?

Jakie jest właściwe podłączenie dla przyłącza oznaczonego literą 'T' w zaworze hydraulicznym 4/2, które ma oznaczenia A, B, P i T?

Jakie są kolejne kroki w przygotowaniu sprężonego powietrza do systemu pneumatycznego?

Jaki czujnik powinno się wykorzystać do pomiaru wartości natężenia pola magnetycznego?

Aby zabezpieczyć połączenia gwintowe przed niekontrolowanym odkręceniem, należy zastosować przeciwnakrętkę oraz wykorzystać

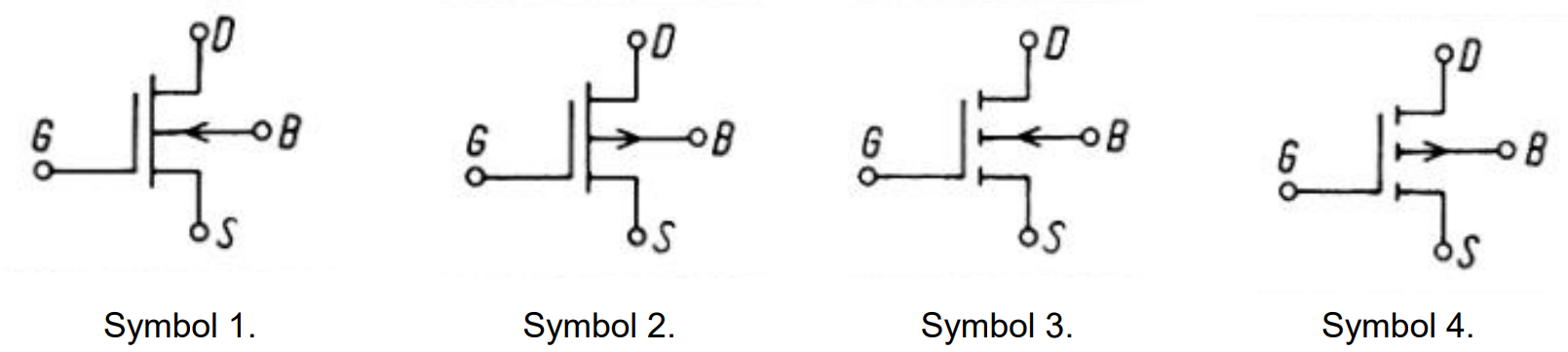

Który z przedstawionych symboli graficznych oznacza tranzystor MOSFET ze wzbogaconym kanałem typu n?

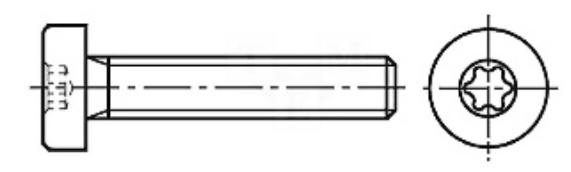

Którego z wymienionych narzędzi należy użyć do odkręcenia śruby przedstawionej na ilustracji?

Który element powinien zostać wymieniony w podnośniku hydraulicznym, jeśli tłoczysko siłownika unosi się, a następnie samoistnie opada?

Jakiego typu przewód jest zalecany do komunikacji w magistrali CAN?

Którym medium roboczym jest zasilane urządzenie o symbolu graficznym przedstawionym na rysunku?

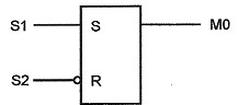

Sygnał MO w układzie przedstawionym na rysunku jest równy 1, gdy

Podzespół instalacji pneumatycznej, którego fragment dokumentacji technicznej przedstawiono poniżej, służy do usuwania

Dane techniczne:

|

Która budowa siłownika hydraulicznego umożliwia uzyskanie największego skoku przy niewielkiej długości cylindra?

Aby dokładnie zmierzyć średnicę wałka, należy użyć

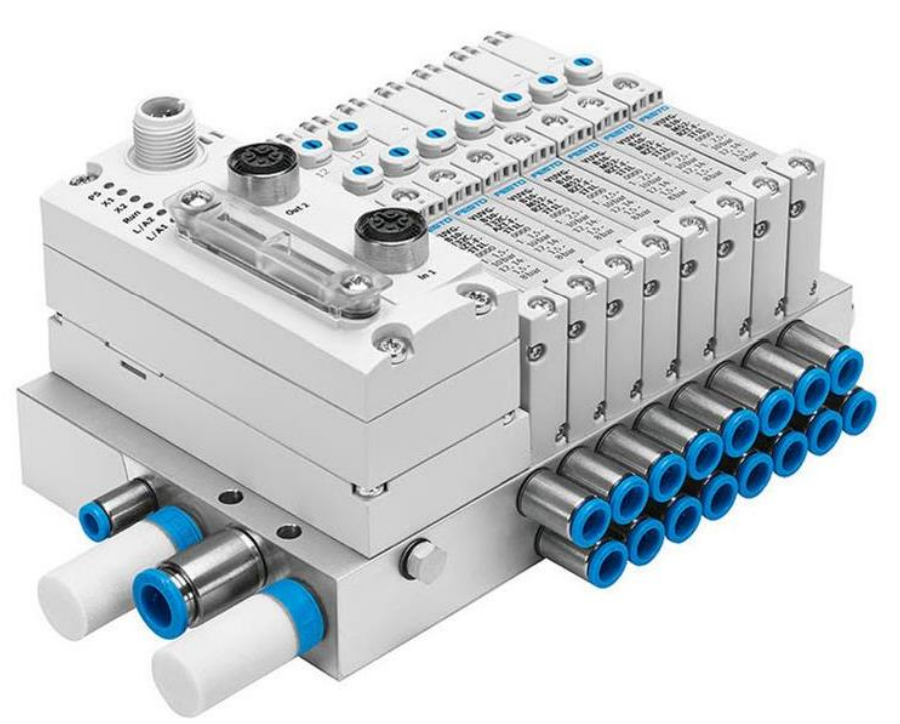

Cechą charakterystyczną przedstawionej na rysunku wyspy zaworowej jest

Czujnik indukcyjny, którego dane techniczne przedstawiono w tabeli, może pracować w układzie elektrycznym o następujących parametrach:

| Typ czujnika | indukcyjny |

| Konfiguracja wyjścia | 2-przewodowy NO |

| Zasięg | 0÷4 mm |

| Napięcie zasilania | 15÷34V DC |

| Obudowa czujnika | M12 |

| Przyłącze | przewód 2 m |

| Klasa szczelności | IP67 |

| Prąd pracy max. | 25 mA |

| Temperatura pracy | -25÷70°C |

| Rodzaj czoła | wysunięte |

| Częstotliwość przełączania maks. | 300 Hz |

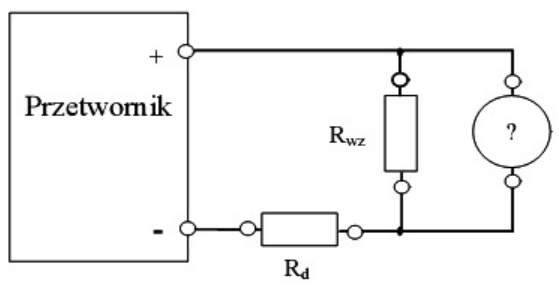

Jaki miernik należy zastosować w przedstawionym na rysunku układzie pomiaru metodą pośrednią?

Z czego wykonuje się rdzeń wirnika silnika indukcyjnego?