Pytanie 1

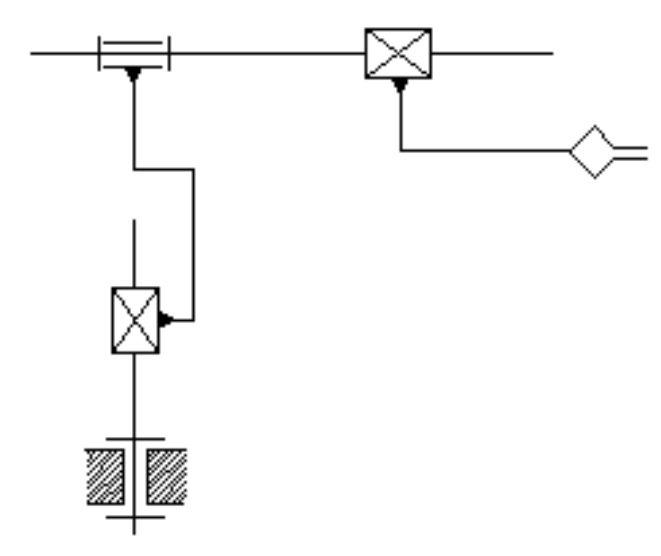

Ile napędów jest zastosowanych w manipulatorze, którego schemat przedstawiono na rysunku?

Wynik: 29/40 punktów (72,5%)

Wymagane minimum: 20 punktów (50%)

Ile napędów jest zastosowanych w manipulatorze, którego schemat przedstawiono na rysunku?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W trakcie inspekcji efektywności systemu sterującego urządzeń transportujących elementy aluminiowe, w środowisku produkcyjnym o podwyższonym poziomie hałasu powinno się używać

Jakie urządzenie jest używane do pomiaru temperatury płynów?

Podczas inspekcji urządzenia mechatronicznego zauważono - w trakcie ruchu przewodu - nieszczelność w miejscu przyłącza wtykowego w siłowniku pneumatycznym. Jaką metodę naprawy należy zastosować?

Przedstawiony element to

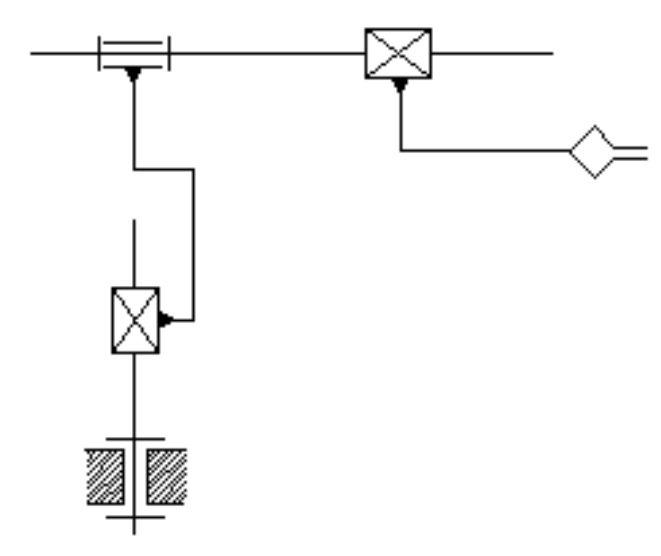

Zestyk K1 oznaczony na schemacie czerwoną ramką odpowiada za

Jaką metodę spawania wykorzystuje się z gazem o właściwościach chemicznych aktywnych?

Na szynie TH35 trzeba zamontować przedstawiony na ilustracji przekaźnik o 4 zestykach przełącznych. Które gniazdo można zastosować do tego montażu?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Osoba pracująca na linii produkcyjnej blach, która prowadzi proces odlewania taśmy cynkowo-tytanowej, powinna poza obuwiem, rękawicami i kaskiem roboczym posiadać odzież

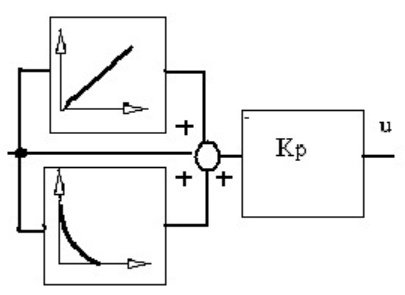

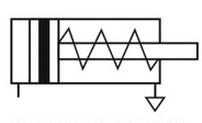

Przedstawiony na rysunku układ jest symbolem regulatora typu

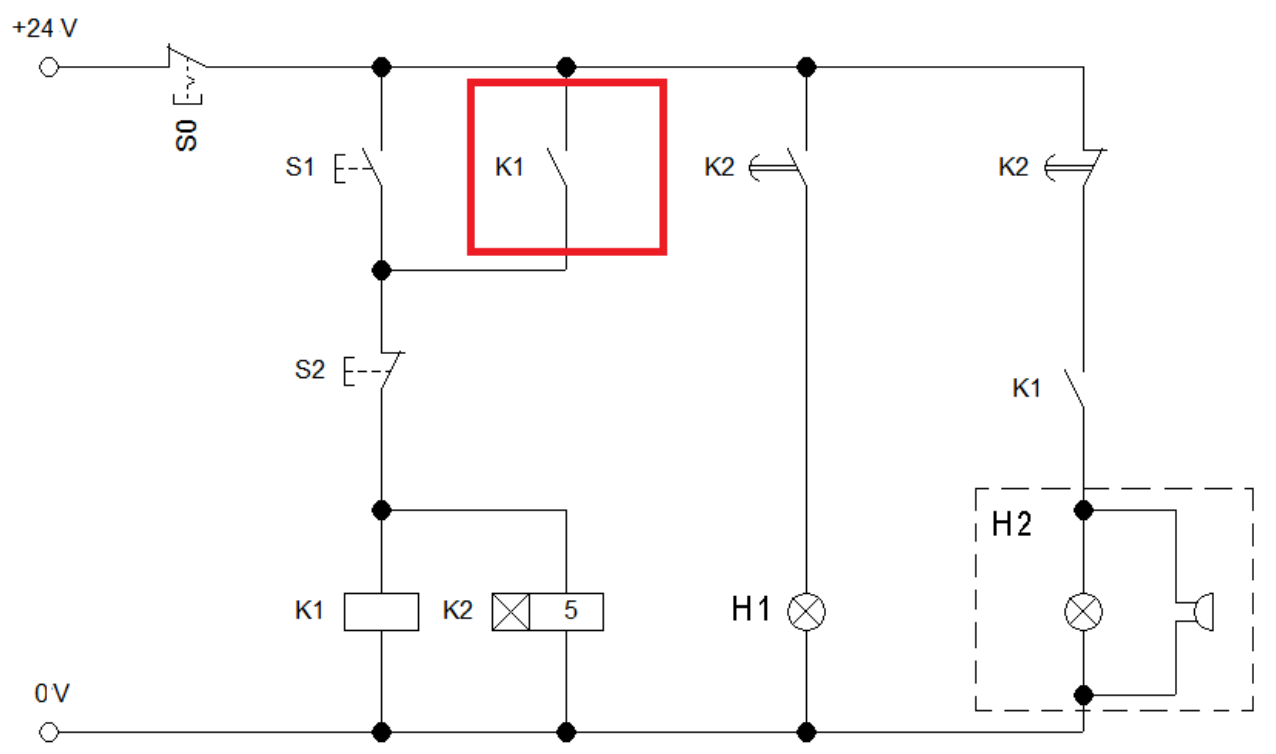

Na rysunku przedstawiono symbol graficzny siłownika pneumatycznego

Który z poniższych czujników nie może być użyty jako czujnik zbliżeniowy?

W sytuacji krwawienia zewnętrznego dłoni pracownika po upadku z wysokości (pracownik jest przytomny, oddycha, tętno jest wyczuwalne, wezwano pogotowie), należy

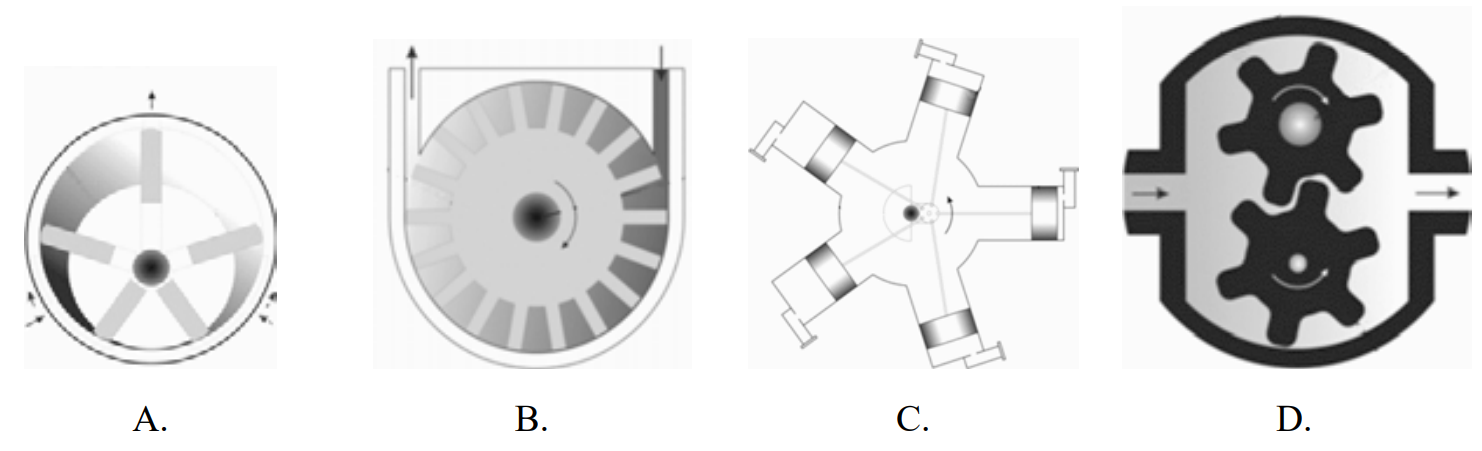

Silnik zębaty przedstawiono na rysunku

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na podstawie tabeli określ, które czynności konserwacyjne powinny być wykonywane tylko raz w roku.

| Czynność | Cykle | |

| Łożyska | Kontrolowanie temperatury | Co godzinę |

| Smarowanie | Dwa razy w roku | |

| Czyszczenie | Raz w roku | |

| Kontrola stanu | ||

| Dławnica | Kontrolowanie temperatury | Co godzinę |

| Kontrolowanie swobody ruchu | Dwa razy w roku | |

| Smarowanie śrub i nakrętek | ||

| Wycieki | Kontrola | Co godzinę |

| Ciśnieniomierz | Odczyt stanu | Co godzinę |

| Kalibracja | Raz w roku | |

| Przepływomierz | Odczyt stanu | Co godzinę |

| Kalibracja | Raz w roku |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Maksymalne natężenie przepływu dla pompy hydraulicznej, której dane katalogowe zamieszczono w ramce, wynosi

| Dane techniczne pompy hydraulicznej | |

|---|---|

| Objętość geometryczna: | 60 cm3 |

| Maksymalne natężenie przepływu Q: | 120 dm3/min |

| Natężenie przepływu przy 1000 obr./min: | 80 dm3/min |

| Maksymalna prędkość obrotowa: | 5000 obr/min |

| Maksymalne ciśnienie ciągłe: | 600 barów |

| Zakres temperatury pracy: | -5 ÷ 60 °C |

| Lepkość oleju hydraulicznego: | 10 ÷ 400 cSt |

Aby zredukować prędkość ruchu tłoczyska w pneumatycznym siłowniku dwustronnego działania, jakie urządzenie należy zastosować?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Którego urządzenia dotyczą podane w tabeli parametry?

| Ilość wejść 24 VDC | |

| Ilość wyjść przekaźnikowych | |

| Rozszerzenie we/wy | Maksymalna ilość |

| Maksymalna ilość we/wy | |

| Pojemność programu | |

| Czas przetwarzania | Instrukcji podstawowych |

| systemowych | |

| Pamięć danych | Wewnętrznych bajtów |

| Słów wewnętrznych | |

| Timery | |

| Liczniki | |

| Zasilanie | Znamionowe napięcie zasilania |

Z tabeli wynika, że orientacyjna siła siłownika o średnicy tłoka 12 mm, tłoczyska 6 mm, przy ciśnieniu roboczym 4 bar uzyskiwana podczas powrotu wynosi

| Orientacyjna siła uzyskana na siłowniku w zależności od zadanego ciśnienia | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Średnica tłoka | Średnica tłoczyska | Powierzchnia pracy mm² | Ciśnienie robocze (bar) | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |||

| siła w N | ||||||||||||

| ø12 | ø6 | wysuw = 113 | 11 | 23 | 34 | 45 | 57 | 68 | 79 | 90 | 102 | 113 |

| powrót = 85 | 8 | 17 | 25 | 34 | 42 | 51 | 59 | 68 | 76 | 85 | ||

| ø16 | ø8 | wysuw = 201 | 20 | 40 | 60 | 80 | 100 | 121 | 141 | 161 | 181 | 201 |

| powrót = 151 | 15 | 30 | 45 | 60 | 75 | 90 | 106 | 121 | 136 | 151 | ||

| ø20 | ø10 | wysuw = 314 | 31 | 63 | 94 | 126 | 157 | 188 | 220 | 251 | 283 | 314 |

| powrót = 236 | 24 | 47 | 71 | 94 | 118 | 141 | 165 | 189 | 212 | 236 | ||

| ø25 | ø10 | wysuw = 491 | 49 | 98 | 147 | 196 | 245 | 295 | 344 | 393 | 442 | 491 |

| powrót = 412 | 41 | 82 | 124 | 165 | 206 | 247 | 289 | 330 | 371 | 412 | ||

Pokazany na rysunku sposób montowania podzespołów elektronicznych, na płytce obwodu drukowanego, to

Połączenia nitowe metalowej obudowy urządzenia należy wykonać przy użyciu narzędzia przedstawionego na rysunku

W aplikacjach sterujących, wykonywanych przy użyciu sterownika PLC, do zapisywania sygnałów impulsowych oraz ich konwersji na sygnały trwałe (włączanie z samopodtrzymaniem) wykorzystuje się moduły

Element przedstawiony na rysunku uzyskano w wyniku

Aby zmierzyć naprężenia normalne (ściśnięcia, rozciągnięcia), należy użyć

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Ile urządzeń sieciowych można maksymalnie podłączyć do sterownika, wykorzystując jeden dodatkowy moduł CSM 1277 o parametrach podanych w tabeli?

| Właściwości | CSM 1277 switch |

|---|---|

| Typ interfejsu | Ethernet / Profinet |

| Ilość interfejsów | 4 x RJ45 |

| Szybkość transmisji danych | 10/100 Mbit/s |

| Typ switcha | niezarządzalny |

| Zasilanie | 24 V DC |

| Max. długość kabla bez wzmacniacza | 100 m |

| Straty mocy | 1,6 W |

| Stopień ochrony | IP 20 |

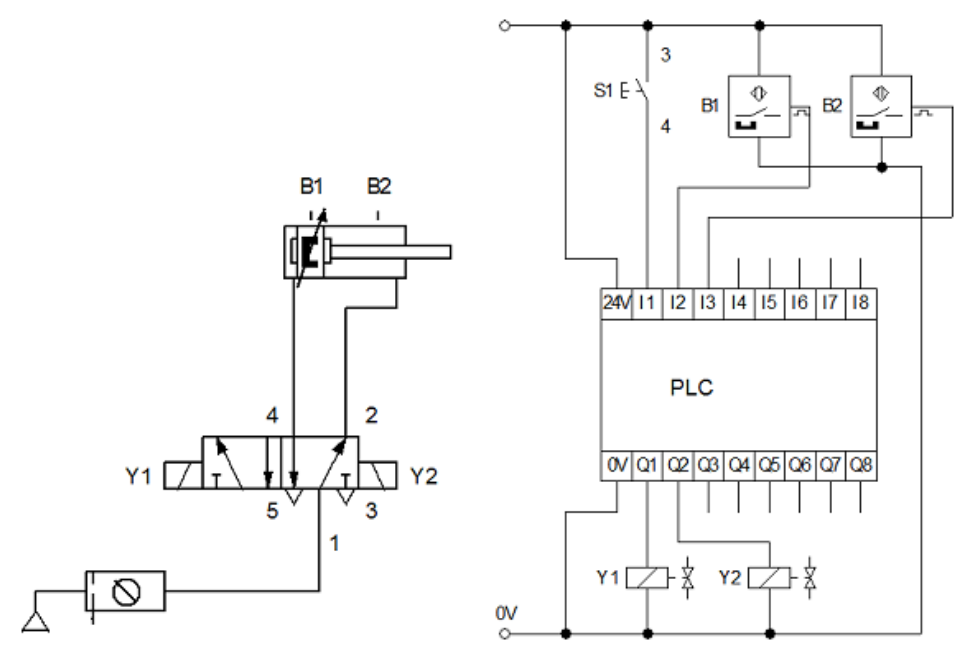

Wskaż stany logiczne wejść I2 i I3 sterownika w układzie przedstawionym na rysunku przy wysuniętym tłoczysku siłownika i poprawnej pracy czujników.

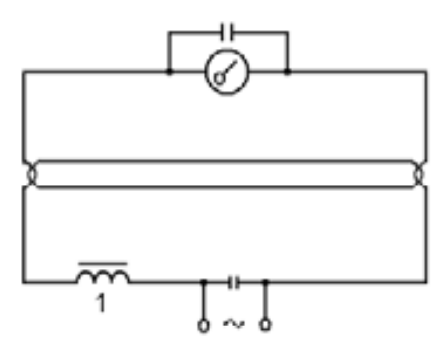

Element oznaczony cyfrą 1

Z czego wykonuje się rdzeń wirnika silnika indukcyjnego?

Silnik komutatorowy przez dłuższy czas był przeciążony, co doprowadziło do powstania zwarć międzyzwojowych. Proces naprawy silnika obejmuje wymianę