Pytanie 1

Po wymianie dolnego przedniego wahacza zawieszenia w samochodzie osobowym konieczne jest sprawdzenie

Wynik: 27/40 punktów (67,5%)

Wymagane minimum: 20 punktów (50%)

Po wymianie dolnego przedniego wahacza zawieszenia w samochodzie osobowym konieczne jest sprawdzenie

Jakie miejsce jest odpowiednie do przeprowadzenia pomiarów geometrii kół?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jeśli wymiar czopów głównych wału korbowego przekracza ostatni wymiar naprawczy, jakie działania należy podjąć w stosunku do tych czopów?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W jakich sytuacjach stosuje się spawanie jako metodę naprawy?

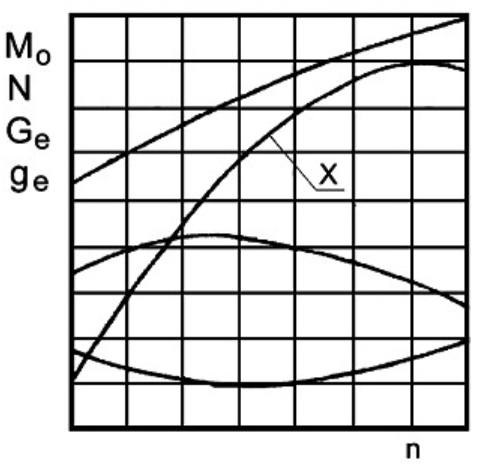

Krzywa charakterystyki zewnętrznej silnika oznaczona symbolem "X" obrazuje

Do narzędzi warsztatowych nie wliczamy

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W silnikach chłodzonych wykorzystuje się cylindry użebrowane oraz głowice

W przypadku, gdy zużycie gładzi tulei cylindrowej jest mniejsze niż kolejny wymiar naprawczy, poddaje się ją regeneracji poprzez

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Termin DOHC odnosi się do układu

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Czas wymiany dwóch sworzni zwrotnic w pojeździe osobowym wynosi 2 godziny. Jakie będą koszty wymiany sworzni oraz ustawienia zbieżności przy założeniu, że:

- cena jednego sworznia to 60 zł brutto,

- stawka za roboczogodzinę wynosi 80 zł brutto,

- opłata za pomiar i ustawienie zbieżności wynosi 100 zł brutto?

Stetoskop prętowy to urządzenie diagnostyczne używane do

W trakcie analizy hamulców na stanowisku rolkowym przeprowadza się przede wszystkim pomiar

Jakie elementy można naprawić stosując metodę lutowania?

Prawidłowy kierunek przepływu oleju w filtrze olejowym silnika, przedstawionym na rysunku, jest

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Element przedstawiony na ilustracji jest częścią układu

Miganie lampki MIL na desce rozdzielczej pojazdu oznacza

Przyczyną "strzelania" silnika do układu wydechowego nie jest

Co może być przyczyną nadmiernego zużycia zewnętrznych krawędzi bieżnika jednej z opon?

Siłą hamowania hamulca zasadniczego określamy

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Do diagnostyki stosuje się lampę stroboskopową w przypadku

Podczas przeglądu technicznego samochodu stwierdzono potrzebę wymiany oleju silnikowego oraz klocków hamulcowych w kwocie 120,00 zł za komplet. Koszt 4 l oleju z filtrem olejowym wyniósł 160,00 zł, a wartość robocizny to 320,00 zł. Całkowity koszt usługi po uwzględnieniu 10% rabatu wyniósł

W pojeździe, w którym występuje szarpanie podczas ruszania, należy przede wszystkim zweryfikować stopień zużycia

W głównej przekładni mostu napędowego najczęściej wykorzystuje się przekładnie

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby zdemontować łożyska z piast kół samochodu, jakie narzędzie powinno być wykorzystane?

Reaktor katalityczny stanowi część systemu

Wstępna ocena organoleptyczna stanu technicznego amortyzatora, obejmuje

Który z podanych komponentów zawieszenia ma funkcję sprężynującą?

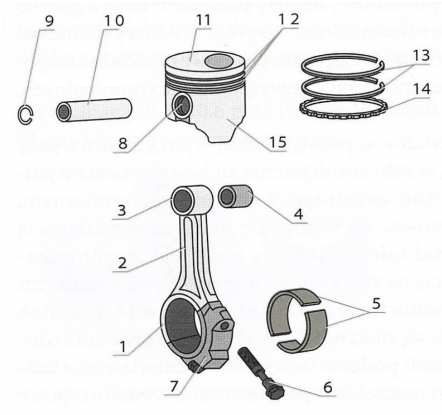

Na przedstawionym rysunku numerem 14 oznaczony jest pierścień

Do technik defektoskopowych wykorzystywanych w ocenie komponentów nie zalicza się techniki

Po zakończeniu wymiany zaworów dolotowych w silniku należy

Dzięki lampie stroboskopowej możliwe jest wykonanie pomiaru