Pytanie 1

Który z uszkodzonych podzespołów pojazdu samochodowego może być poddany naprawie lub regeneracji?

Wynik: 22/40 punktów (55,0%)

Wymagane minimum: 20 punktów (50%)

Który z uszkodzonych podzespołów pojazdu samochodowego może być poddany naprawie lub regeneracji?

Filtry oleju oraz wkłady filtrów, które zostały zużyte w trakcie prac warsztatowych

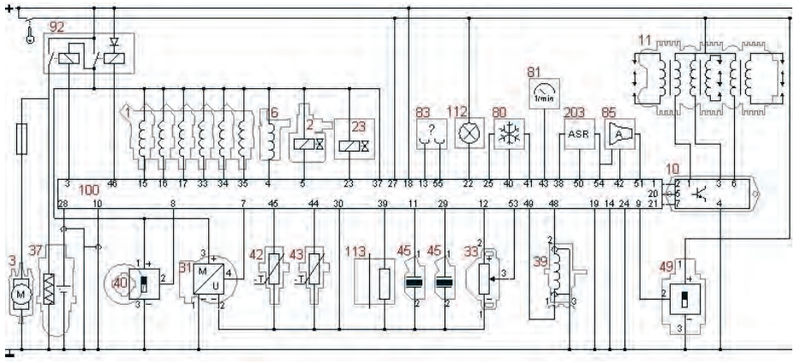

Na schemacie elektrycznym numerem 33 oznaczono czujnik

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Podczas rozruchu silnika spalinowego z zapłonem samoczynnym rozrusznik pobiera prąd rzędu

Jaką funkcję pełni system ABS?

Jakiego dokumentu nie wymagają przy demontażu pojazdu samochodowego?

Który z uszkodzonych elementów nie podlega regeneracji?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W systemie smarowania silnika zauważono samoczynny wzrost poziomu oleju. Co może być przyczyną tej sytuacji?

We współczesnych samochodach zakres czynności związanych z obsługą układu zapłonowego w silnikach ZI nie obejmuje

Aby zweryfikować działanie czujnika hallotronowego, co należy zastosować?

Amperomierz to urządzenie, które służy do pomiaru

Obróbkę "na wymiar naprawczy" wykorzystuje się podczas naprawy

Jakie narzędzie należy wykorzystać do pomiaru prądu o natężeniu przekraczającym 20 A?

Jeśli wymiana jednego zaworu w silniku 24V zajmuje 15 minut roboczych, to ile będzie trwała wymiana wszystkich zaworów?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Kontrolę napięcia ładowania wykonuje się, mierząc jego wartość na zaciskach akumulatora

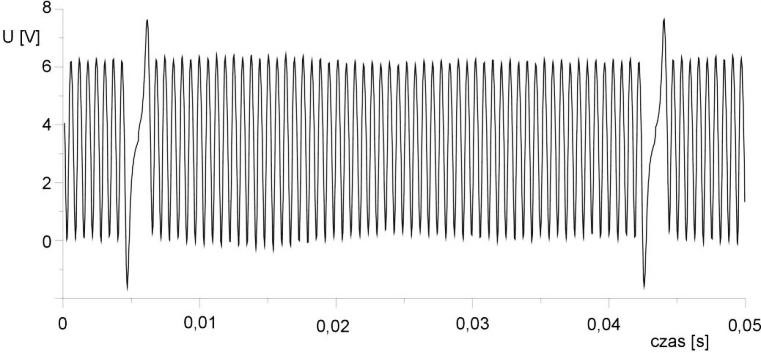

Na zamieszczonym oscylogramie przedstawiony jest sygnał wyjściowy z czujnika

Na której ilustracji przedstawiona jest świeca żarowa?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Posługując się danymi przedstawionymi w tabeli oblicz, jaki jest koszt wymiany sygnału dźwiękowego.

| Cena sygnału dźwiękowego | 70,00 zł |

| Cena roboczogodziny | 70,00 zł |

| Czas wymiany sygnału dźwiękowego | 1,5 godziny |

Podczas realizacji zlecenia dotyczącego naprawy pojazdu, jakie informacje należy wprowadzić?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

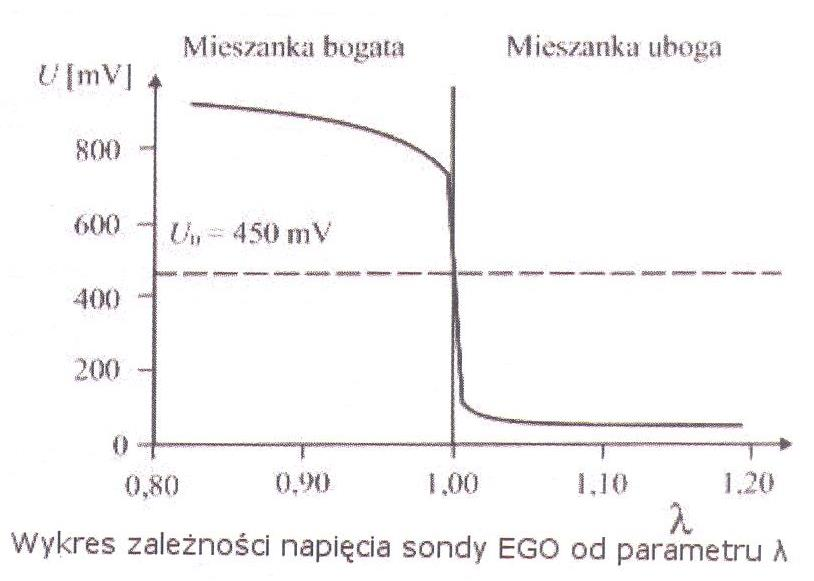

Jaki przebieg napięcia przedstawiono na wykresie?

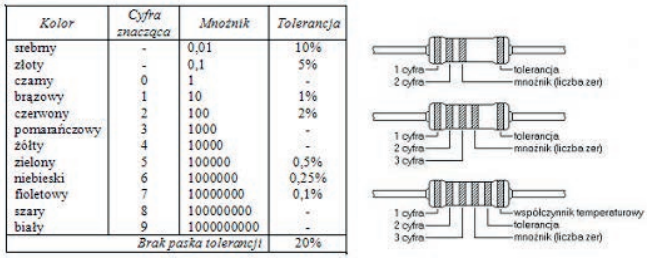

W dokumentacji technicznej zamontowanego w pojeździe samochodowym systemu alarmowego R₃₂ opisano jako R₃₂ = 4R7. Ze względu na jego uszkodzenie (zwęglenie) przypadkowym zwarciem, nie można zidentyfikować jego oznaczenia za pomocą kodu barwnego. Do wymiany uszkodzonego elementu, należy użyć rezystor oznaczony następującymi kolorami

Do czego służy system OBD?

W samochodzie z przednim napędem, w momencie skręcania w lewo słychać stuki w przednim kole. Opisane symptomy mogą sugerować zużycie

Zakres czynności związanych z obsługą i diagnostyką zdemontowanej pompy paliwa na stanowisku pomiarowym nie obejmuje sprawdzenia

Podczas diagnostyki silnika spalinowego z zapłonem ZI za pomocą skanera diagnostycznego sprawdzono pracę sondy lambda. Sprawna sonda powinna generować napięcie o wartości

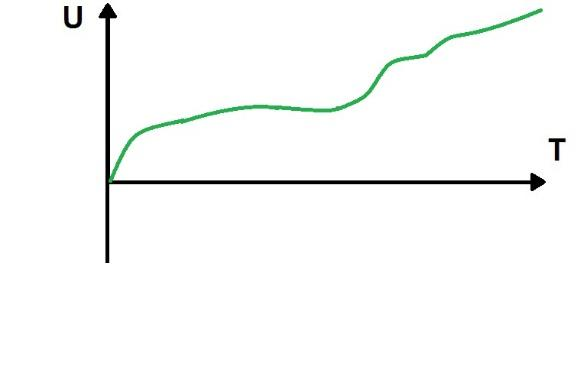

Poprawność działania czujnika temperatury zasysanego powietrza NTC wymontowanego z pojazdu należy sprawdzić przy użyciu

W przypadku którego z układów należy używać wyłącznie komponentów posiadających świadectwo homologacji?

Podczas pomiaru rezystancji styków włącznika elektromagnetycznego rozrusznika otrzymano wynik 25,5 Ω, co świadczy że włącznik jest

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Do składników i systemów pasywnego bezpieczeństwa zaliczają się

Kod usterek w pojeździe samochodowym identyfikuje się

Wskaź najprostszy sposób na sprawdzenie, czy świeca żarowa działa poprawnie?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W pojeździe samochodowym przed rozpoczęciem prac blacharskich bezwzględnie należy

W wyniku pomiaru stwierdzono, że napięcie ładowania akumulatora w pojeździe samochodowym jest zbyt niskie. Jaka może być tego przyczyna?