Pytanie 1

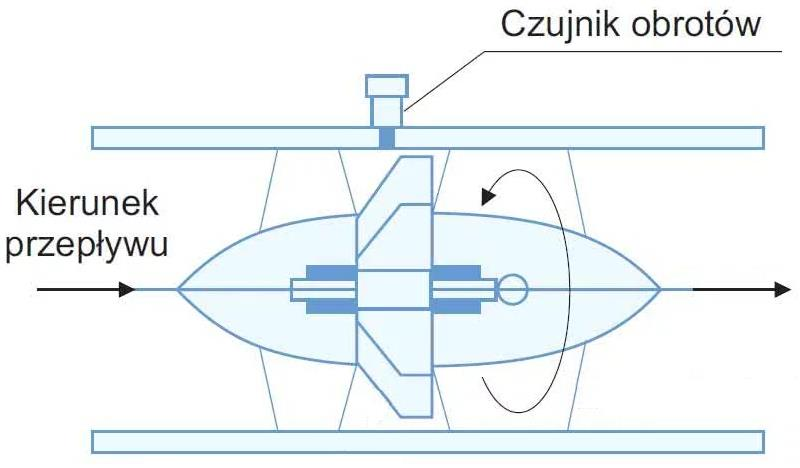

Do pomiaru przepływu gazu w rurociągu przedstawionym na rysunku, głównym elementem przetwornika jest

Wynik: 36/40 punktów (90,0%)

Wymagane minimum: 20 punktów (50%)

Do pomiaru przepływu gazu w rurociągu przedstawionym na rysunku, głównym elementem przetwornika jest

W tabeli przedstawiono wyniki pomiarów rezystancji uzwojeń i rezystancji izolacji silnika trójfazowego pompy hydraulicznej wykonane podczas jego przeglądu. Wyniki tych pomiarów wskazują na

| Wyniki pomiarów kontrolnych silnika | |

|---|---|

| Pomiar między zaciskami | Wynik pomiaru |

| U1 - U2 | 22,0 Ω |

| V1 - V2 | 21,5 Ω |

| W1 - W2 | 22,2 Ω |

| U1 - V1 | ∞ Ω |

| V1 - W1 | ∞ Ω |

| U1 - W1 | ∞ Ω |

| U1 - PE | 52 MΩ |

| V1 - PE | 30 Ω |

| W1 - PE | 49 MΩ |

Do pomiaru zdalnego w instalacji automatyki użyto miernika z wyjściem pracującym w pętli prądowej 0 - 20 mA, którego parametry techniczne przedstawia tabela. Wynika z niej, że mierzoną w instalacji wielkością jest

| Nazwa parametru | Wartości parametrów |

|---|---|

| Zakres | 0 ÷ 100 % RH |

| Rozdzielczość | 0,1 % RH |

| Dokładność (± 1 cyfra) | 10 ÷ 90 % RH ±2 % poza tym zakresem ±4 % |

| Czas reakcji czujnika RH t₉₀ | < 10 s |

| Histereza | < 1 % RH |

| Dryft długoterminowy | 0,5 % RH / rok |

| Parametry przekaźników | 2A/250VAC/30VDC |

| Klasa izolacji | wg PN-83/T-06500 |

| Zakłócenia radioelektryczne | poziom N |

| Zasilanie | zasilacz 12 V / 100 mA |

| Masa | 180 g |

| Wymiary (mm) | L=149, W=82, H=22 |

W układzie napędowym złożonym z silnika indukcyjnego klatkowego oraz przemiennika częstotliwości wykonano pomiary wibroakustyczne. Okazało się, że zarówno poziom hałasu, jak i poziom drgań mierzonych na obudowie łożysk silnika, wzrósł o 50% w stosunku do wartości zmierzonych przed dopuszczeniem układu do eksploatacji. Takie symptomy mogą wskazywać na zły stan techniczny

Do czynności kontrolnych obejmujących oględziny instalacji automatyki nie należy

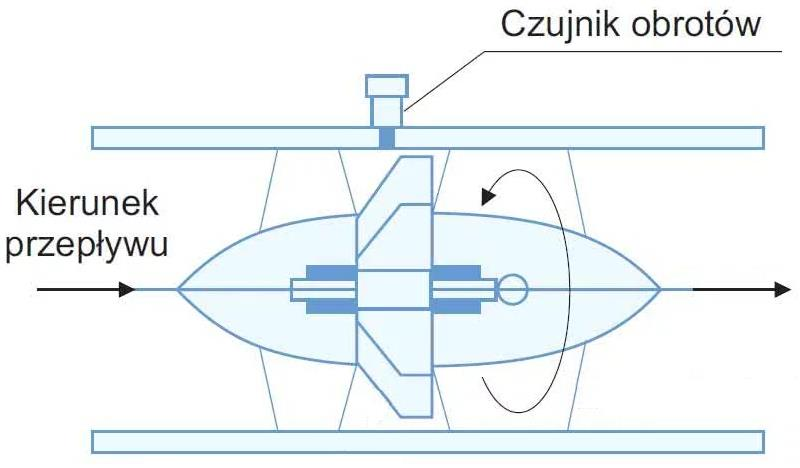

Których narzędzi należy użyć podczas usuwania usterek występujących w połączeniach elektrycznych w systemie sterowania przekaźnikowo-stycznikowego?

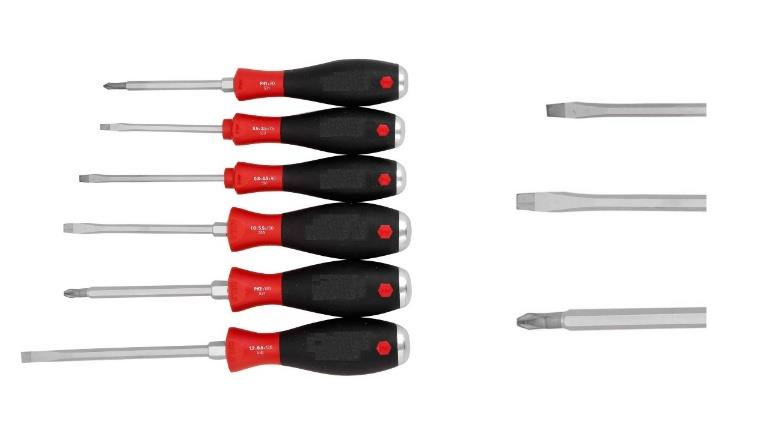

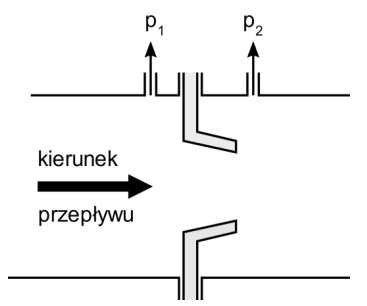

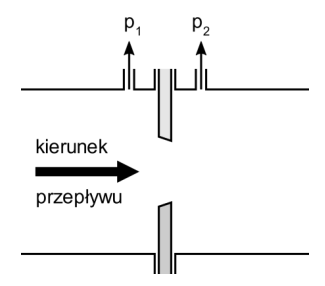

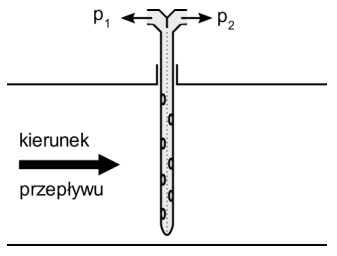

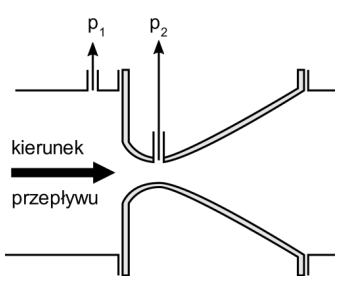

Z przedstawionego fragmentu dokumentacji technicznej wynika, że wyznaczenie wartości przepływu w przypadku użycia tego przetwornika polega na pomiarze

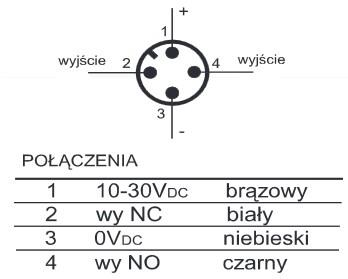

Sterownik PLC posiada wejścia cyfrowe aktywowane stanem wysokim. Które kolory przewodów czujnika zbliżeniowego indukcyjnego należy przygotować, aby wykrycie przez ten czujnik elementu metalowego skutkowało podaniem stanu wysokiego na wejście cyfrowe sterownika PLC?

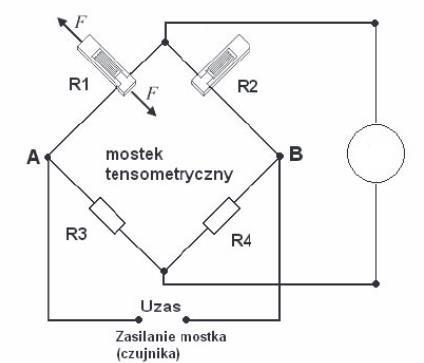

Którego przyrządu pomiarowego należy użyć do pomiaru sygnału wyjściowego mostka tensometrycznego przedstawionego na rysunku?

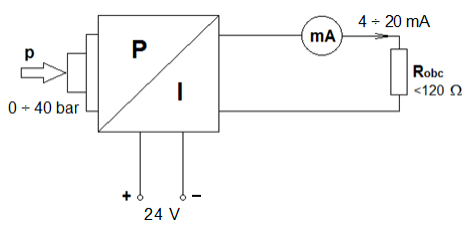

Podczas wykonywania diagnostyki elektronicznego przetwornika ciśnienia stwierdzono niestabilność jego prądowego sygnału wyjściowego w zakresie pomiarowym 4 ÷ 20 mA. Wskaż, na podstawie Tabeli usterek, możliwą przyczynę nieprawidłowego działania przetwornika.

| Tabela usterek przetwornika p/I | ||

|---|---|---|

| Objawy | Przyczyny | Działania |

| Brak sygnału 4÷20 mA | Nieprawidłowe podłączenie zasilania |

|

| Brak zasilania |

| |

| Napięcie robocze zbyt niskie lub rezystancja obciążenia zbyt wysoka |

| |

| Sygnał 4÷20 mA niestabilny | Fluktuacje poziomu |

|

| Brak kompensacji ciśnienia |

| |

| Sygnał prądowy przekracza 22 mA lub jest poniżej 3,6 mA | Wadliwy moduł elektroniczny lub komora pomiarowa |

|

Która z wymienionych metod pomiarowych pozwoli na wyznaczenie parametru przepływu cieczy, nie powodując spadku ciśnienia w instalacji?

Którego z wymienionych urządzeń dotyczą dane znamionowe przedstawione w tabeli?

| Dane znamionowe | |

|---|---|

| Napięcie zasilające | 230 V, 50 Hz |

| Maksymalny prąd obciążenia | 55 A |

| Napięcie wyjściowe | 12 V |

| Prąd w stanie jałowym | 105 mA |

| Straty mocy w rdzeniu | 43 W |

| Temperatura otoczenia | 35 °C |

| Wymiary | 180/70/98 mm |

| Masa | 8,2 kg |

Który rysunek przedstawia przyrząd do pomiaru ciśnienia w układzie pneumatycznym?

W tabeli przedstawiono wyniki pomiarów kontrolnych przetworników R/I przy prawidłowych warunkach zasilania i połączeń. Wszystkie czujniki zostały wyprodukowane dla zakresu rezystancji wejściowej 0÷100 Ω i wyjściowego sygnału prądowego z zakresu 4÷20 mA. Który z przetworników jest sprawny technicznie?

| Symbol czujnika w instalacji | Wartości prądu wyjściowego przetwornika dla wartości sygnału wejściowego z zakresu 0÷100 Ω | ||

|---|---|---|---|

| 0 Ω | 100 Ω | ||

| B1 | 1,2 mA | 18,9 mA | |

| B2 | 4,1 mA | 19,9 mA | |

| B3 | 0,9 mA | 20,0 mA | |

| B4 | 2,1 mA | 16,0 mA | |

Oględziny instalacji hydraulicznej obejmują

Oględziny instalacji hydraulicznej obejmują

W celu ustalenia nastaw regulatora PID metodą Zieglera-Nicholsa, wykonano serię doświadczeń na podstawie których wyznaczono wartości wzmocnienia krytycznego Kₖᵣ = 3,5 oraz okresu oscylacji Tₒₛc = 12,5 ms. Na podstawie tabeli określ, które człony pracującego w układzie regulatora należy skorygować, jeżeli jego obecne nastawy parametrów wynoszą: KP=2,1, TI=0,2 ms, TD=1,5 ms?

| Rodzaj regulatora | Człon proporcjonalny | Człon całkujący | Człon różniczkujący |

|---|---|---|---|

| parametr KP | parametr TI | parametr TD | |

| PID | 0,60•Kₖᵣ | 0,50•Tₒₛc | 0,12•Tₒₛc |

Którą z wymienionych czynności wykonuje pracownik na przedstawionej ilustracji?

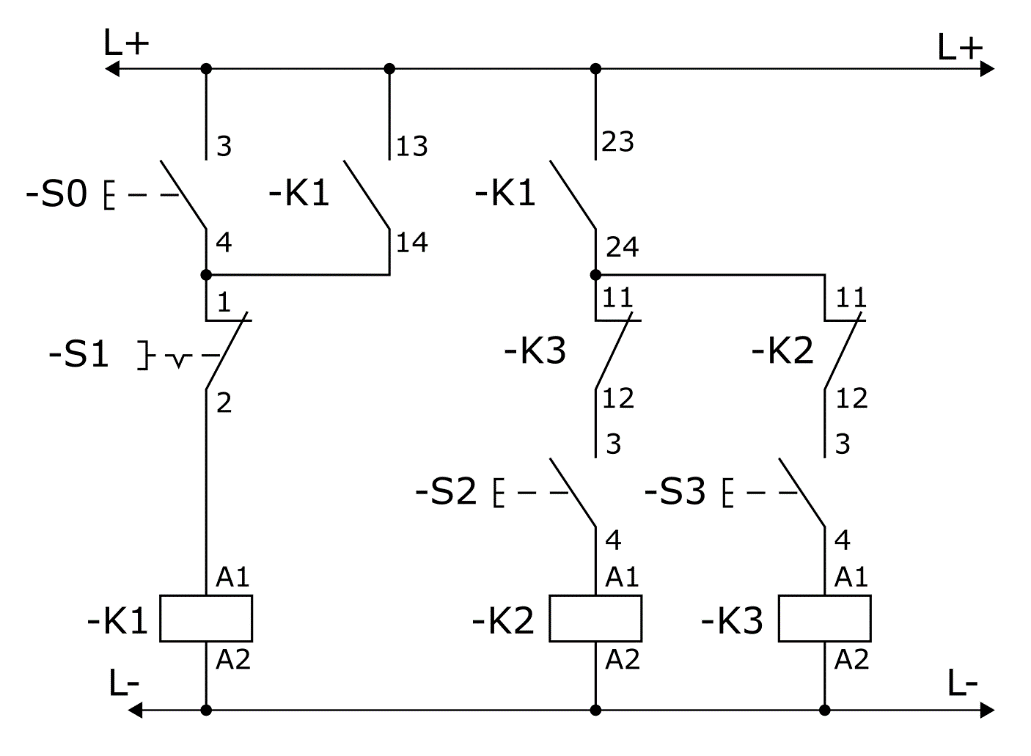

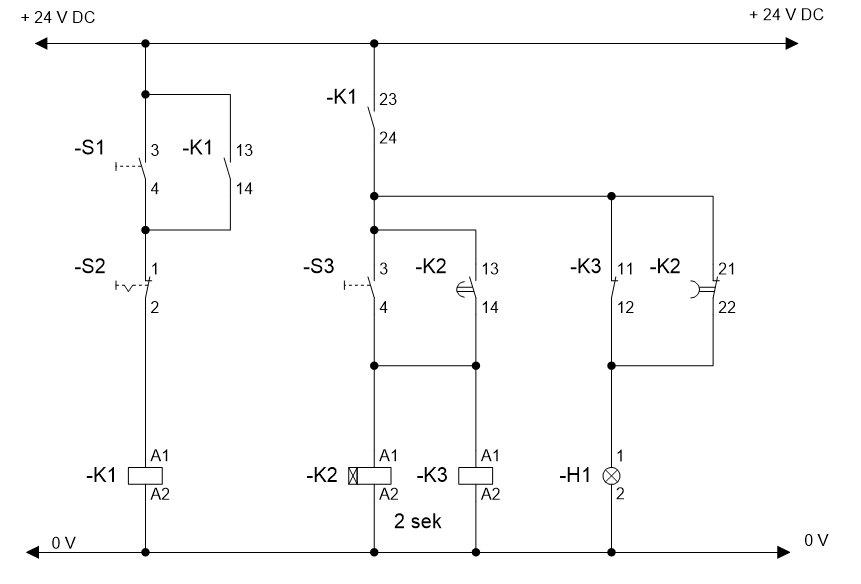

Które z wymienionych czynności pozwolą na sprawdzenie skuteczności blokady przed jednoczesnym włączeniem styczników K2 i K3 w układzie sterowania przedstawionym na rysunku?

W instalacji do kontroli przepływu zastosowano pomiar różnicy ciśnienia na kryzie. Który z przedstawionych rysunków obrazuje zastosowaną metodę pomiarową?

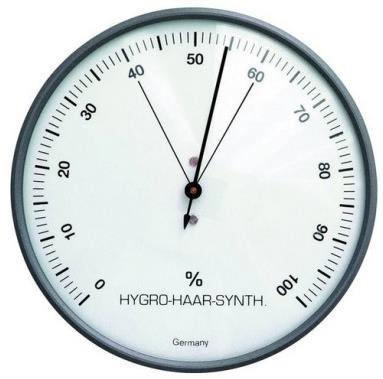

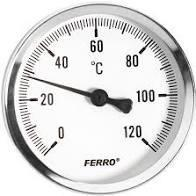

Miernik przedstawiony na rysunku służy do pomiaru parametrów w instalacji

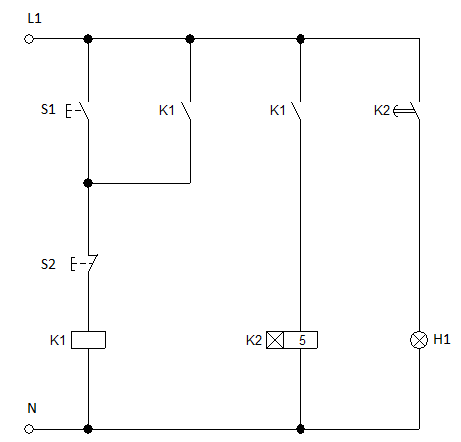

W układzie sterowania przedstawionym na rysunku, cewki przekaźników K2 i K3 nie zostały aktywowane, lampka H1 nie świeci, mimo iż jednocześnie naciśnięto sprawne technicznie przyciski S1 i S3. Taki objaw może wskazywać na uszkodzenie zestyku przekaźnika

Czujnik indukcyjny zbliżeniowy o strefie działania 15 mm dla stali miękkiej jest ustawiony w odległości 12 mm od elementów wykonanych z tej stali i zliczanych na taśmie produkcyjnej. O jaką minimalną odległość należy przybliżyć czujnik, aby skutecznie wykrywał elementy wykonane z mosiądzu?

| Rodzaj materiału | Współczynnik korekcji |

|---|---|

| Stal miękka | 1,0 |

| Stal nierdzewna | 0,7 |

| Mosiądz | 0,4 |

| Miedź | 0,2 |

| Aluminium | 0,3 |

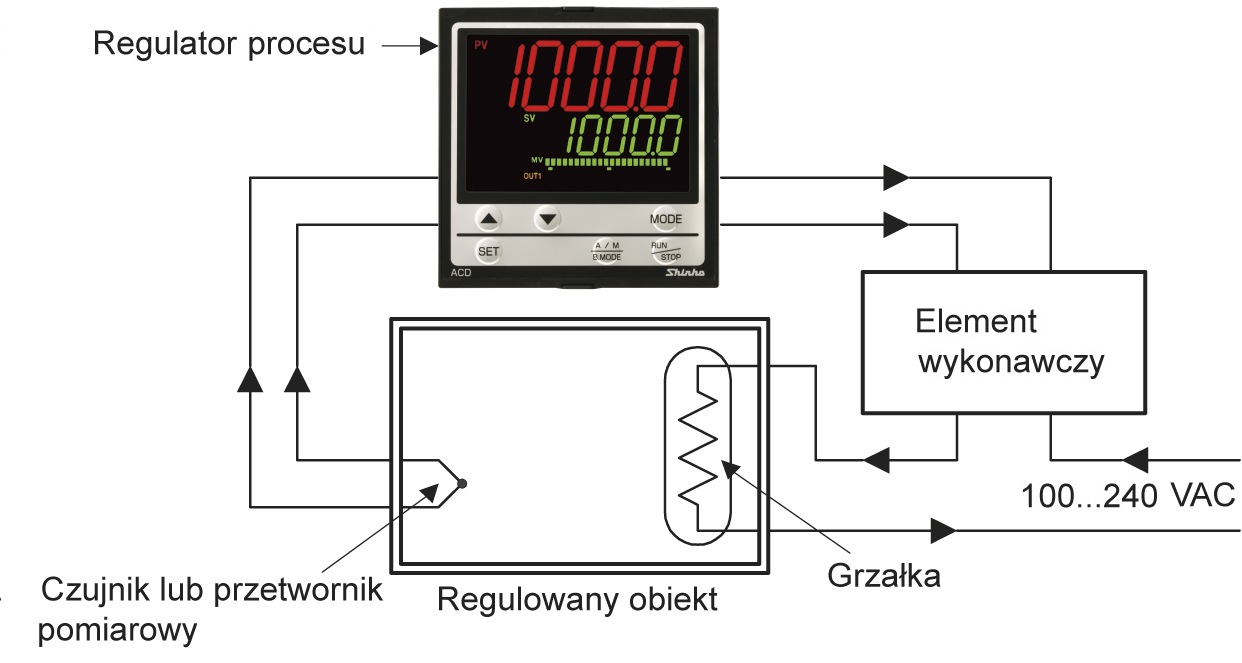

Która wielkość procesowa jest regulowana w układzie przedstawionym na rysunku?

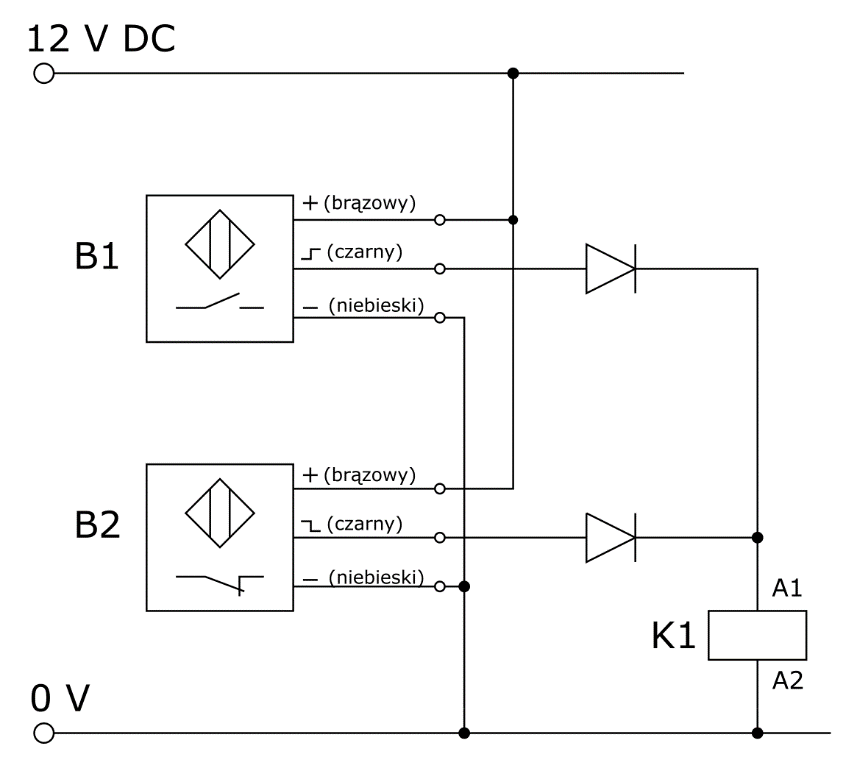

W instalacji sterowania na dwóch przeciwległych końcach przenośnika zastosowano czujniki optyczne z wyjściem PNP, które połączono zgodnie z przedstawionym schematem montażowym. Mimo obecności obiektów w strefie zadziałania obu czujników, na zaciskach A1-A2 cewki K1 brak jest napięcia. Świadczyć to może o

Która czynność nie należy do zakresu przeglądów okresowych instalacji pomiarowej w układach automatycznej regulacji?

Który z wymienionych czujników pomiarowych umożliwi pomiar temperatury, podając bezpośrednio na swoim wyjściu wartość napięcia odpowiadającą wartości mierzonej wielkości?

Uszkodzony napęd pneumatyczny użyty w układzie sterowania zastąpiono napędem elektropneumatycznym, w którym dotychczasowe wadliwe elementy wykonawcze zastąpiono siłownikami z magnetyczną sygnalizacją tłoka. Aby efektywnie wykorzystać możliwości sygnalizacyjne układu, należy pneumatyczne łączniki krańcowe wymienić na czujniki

W której kolejności należy wykonać wymienione w tabeli działania mające na celu sprawdzenie działania systemu sterowania, w którym użyto sterownika PLC?

| Nr czynności | Czynności |

|---|---|

| 1 | Zaprogramowanie sterownika PLC |

| 2 | Symulacja programowa działania programu |

| 3 | Uruchomienie testowe w układzie rzeczywistym. |

| 4 | Uruchomienie testowe z wykorzystaniem stanowiska symulacyjnego. |

Którego narzędzia należy użyć w celu zaciśnięcia końcówek tulejkowych przedstawionych na rysunku?

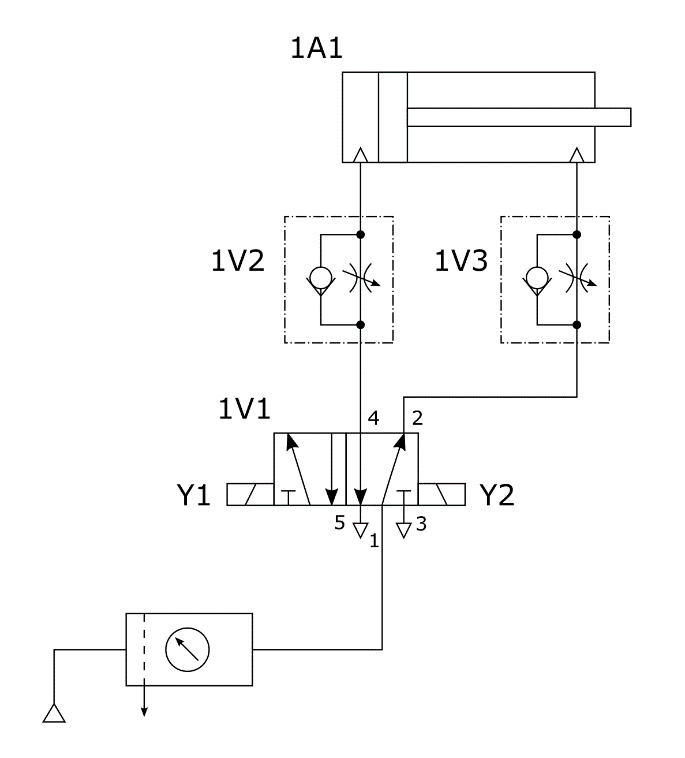

W układzie przedstawionym na rysunku zawory 1V2 i 1V3 posiadają ustawione natężenie przepływu równe 50%. Które z podanych działań regulacyjnych wprowadzonych w układzie spowoduje wydłużenie czasu wysuwania tłoczyska siłownika 1A1?

Które zaciski są wejściami sterującymi przekaźnika elektronicznego przedstawionego na ilustracji?

Dla trzech czujników PT100, PT1000 i Ni100 wykonano sprawdzające pomiary rezystancji w różnych temperaturach. Które czujniki są uszkodzone?

| Temperatura °C | Rezystancja sprawdzanego rodzaju czujnika temperatury | ||

|---|---|---|---|

| Pt100 Ω | Pt1000 Ω | Ni100 Ω | |

| -20 | 92,13 | 870,14 | 100,00 |

| 0 | 100,00 | 981,00 | 114,21 |

| 60 | 123,24 | 1000,00 | 123,50 |

Aby podczas włączenia silników indukcyjnych trójfazowych nie dochodziło do przypadkowego wyłączania zasilania, wyłączniki nadmiarowo-prądowe zabezpieczające silniki powinny mieć charakterystykę typu

Aby przed porażeniem prądem elektrycznym skutecznie chroniona była obsługa kompresora zastosowany w instalacji zasilającej tego urządzenia wyłącznik różnicowo-prądowy powinien posiadać wartość znamionowego prądu różnicowego równą

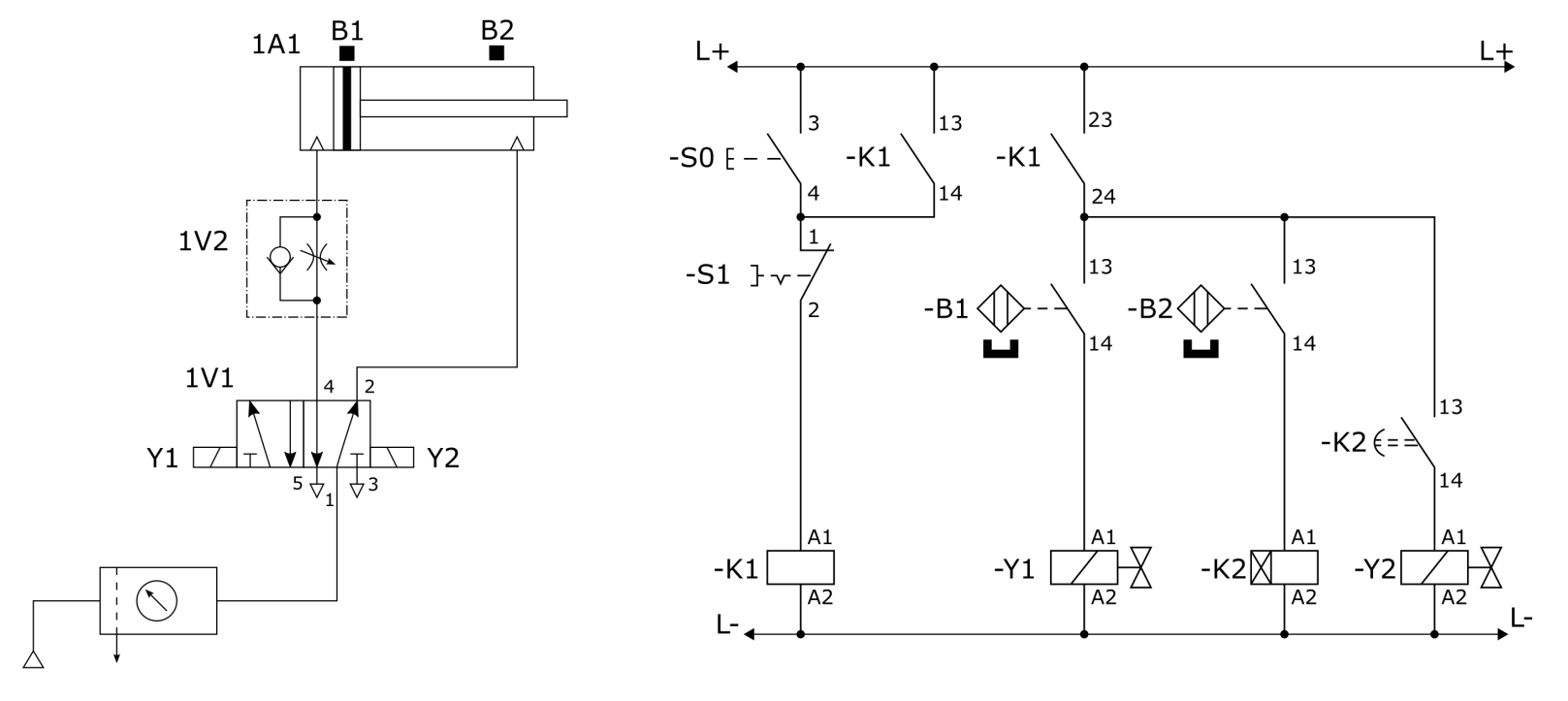

W układzie elektropneumatycznym przedstawionym na rysunkach nie dochodzi do załączenia cewki K2 przekaźnika czasowego pomimo maksymalnego wysunięcia tłoczyska siłownika 1A1 i sprawnych wszystkich elementów elektrycznych. Przyczyną powstałej usterki w działaniu układu może być

W oparciu o informację zapisaną w przedstawionym fragmencie dokumentacji sterownika PLC jednym z działań, których nie należy podejmować w ramach konserwacji sterownika jest

| Rozdział 8. Konserwacja jednostki PLC. (fragment) |

| „Jednostka PLC nie posiada żadnych części, które mogłyby być serwisowane przez użytkownika. Wszystkie czynności naprawcze mogą być przeprowadzone tylko przez profesjonalny personel. W przypadku wystąpienia usterki, należy najpierw spróbować ustalić przyczynę posługując się kodami błędów, które zostały opisane w dokumentacji oraz przeprowadzić konserwację sterownika PLC. Jeżeli sterownik PLC nadal nie będzie działał, należy przekazać go do lokalnego serwisu producenta." |

Układ sterowania elektrycznego, którego schemat przedstawiono na rysunku, nie działa poprawnie. Nieprawidłowość polega na tym, że po podłączeniu do zasilania cewki przekaźnika K2 i po odliczeniu czasu przez ten przekaźnik, kontrolka H1 nie załącza się. Który element układu jest uszkodzony?

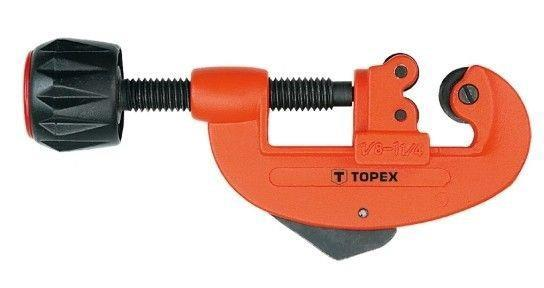

Który rysunek przedstawia narzędzie służące do profesjonalnego ucinania przewodów pneumatycznych tworzywowych?

Który przyrząd powinien być użyty w celu dokładnego pomiaru rezystancji z przedziału od 10⁹ do 10¹⁰ Ω?