Pytanie 1

Podczas prac związanych z montażem mechatronicznych elementów konstrukcyjnych na znacznej wysokości, co należy założyć?

Wynik: 39/40 punktów (97,5%)

Wymagane minimum: 20 punktów (50%)

Podczas prac związanych z montażem mechatronicznych elementów konstrukcyjnych na znacznej wysokości, co należy założyć?

Wartością tarcia wewnętrznego cieczy dla oleju smarnego jest

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Który z poniższych elementów nagle obniża swoją rezystancję po osiągnięciu określonego poziomu napięcia na jego terminalach?

Jaki rodzaj klucza należy zastosować do przykręcenia pokazanej na rysunku śruby?

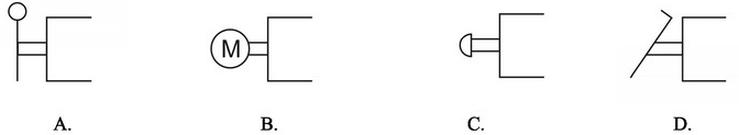

Który symbol graficzny oznacza sterowanie ręczne dźwignią?

Co należy zrobić w pierwszej kolejności, gdy poszkodowany w wypadku jest nieprzytomny i nie wykazuje oznak oddychania?

Skrót THT (Through-Hole Technology) odnosi się do metody montażu

Taśmociąg, który jest napędzany trójfazowym silnikiem indukcyjnym, porusza się w kierunku przeciwnym do oczekiwanego. Co może być tego przyczyną?

W procesie TIG stosuje się technikę spawania

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Ilustracja przedstawia proces

Z jaką maksymalną dokładnością można wykonać pomiar za pomocą suwmiarki przedstawionej na rysunku?

Który z poniższych czujników mierzących powinien być użyty do określenia wartości ciśnienia w zbiorniku sprężonego powietrza oraz do przesłania danych do sterownika PLC z analogowymi wejściami?

Który rodzaj sprężarki powietrza przedstawiono na rysunku?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie urządzenie można zastosować do pomiaru siły nacisku generowanej przez prasę pneumatyczną?

Do czego służy narzędzie przedstawione na rysunku?

Aby sprawdzić stan bezpieczników, znaleźć niedokręcone złącza oraz zidentyfikować przegrzane elementy instalacji bez konieczności wyłączania zasilania, należy wykorzystać

Jakie urządzenie jest używane do mierzenia prędkości obrotowej wału silnika?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

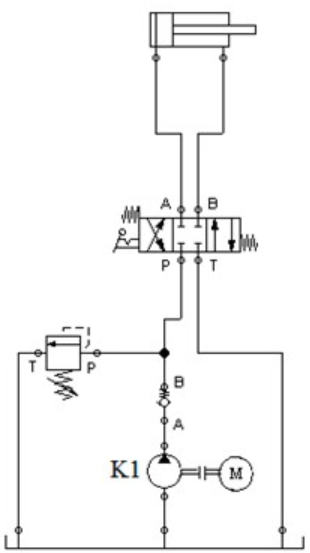

Symbolem K1 oznaczono

Aby zmierzyć naprężenia normalne (ściśnięcia, rozciągnięcia), należy użyć

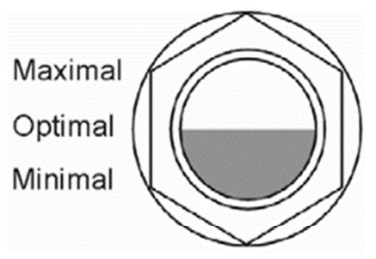

Jak często należy sprawdzać poziom oleju sprężarki tłokowej, której wskaźnik poziomu oleju przedstawiono na rysunku?

Siłownik hydrauliczny o parametrach znamionowych zamieszczonych w tabeli, w warunkach nominalnych zasilany jest czynnikiem roboczym o ciśnieniu

| Parametry siłownika hydraulicznego | |

|---|---|

| Tłok | Ø 25 mm ÷ Ø 500 mm |

| Tłoczysko | Ø 16 mm ÷ Ø 250 mm |

| Skok | do 5000 mm |

| Ciśnienie nominalne | Pn = 35 MPa (350 bar) |

| Ciśnienie próbne | Pp = 1,5 x Pn |

| Prędkość przesuwu tłoka | Vmax = 0,5 m/s |

| Temperatura czynnika roboczego | -25°C ÷ +200°C (248 K ÷ 473 K) |

| Temperatura otoczenia | -20°C ÷ +100°C (253 K ÷ 373 K) |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Parametr określający zakres roboczy działania siłownika to

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby zdemontować stycznik zamocowany na szynie, należy wykonać czynności w odpowiedniej kolejności:

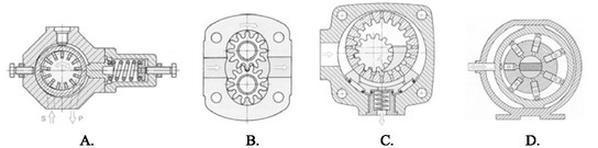

Pompa hydrauliczna z tłokowymi elementami roboczymi jest przestawiona na rysunku

Który przyrząd pozwoli przed podłączeniem silnika trójfazowego do napięcia zasilającego na określenie kierunku obrotów wirnika?

System napędowy, który składa się z silnika prądu przemiennego zasilanego przez falownik, działa poprawnie, gdy wzrost częstotliwości napięcia zasilającego prowadzi do

Jakiego typu oprogramowanie powinno być zastosowane do monitorowania przebiegu procesów w przemyśle?

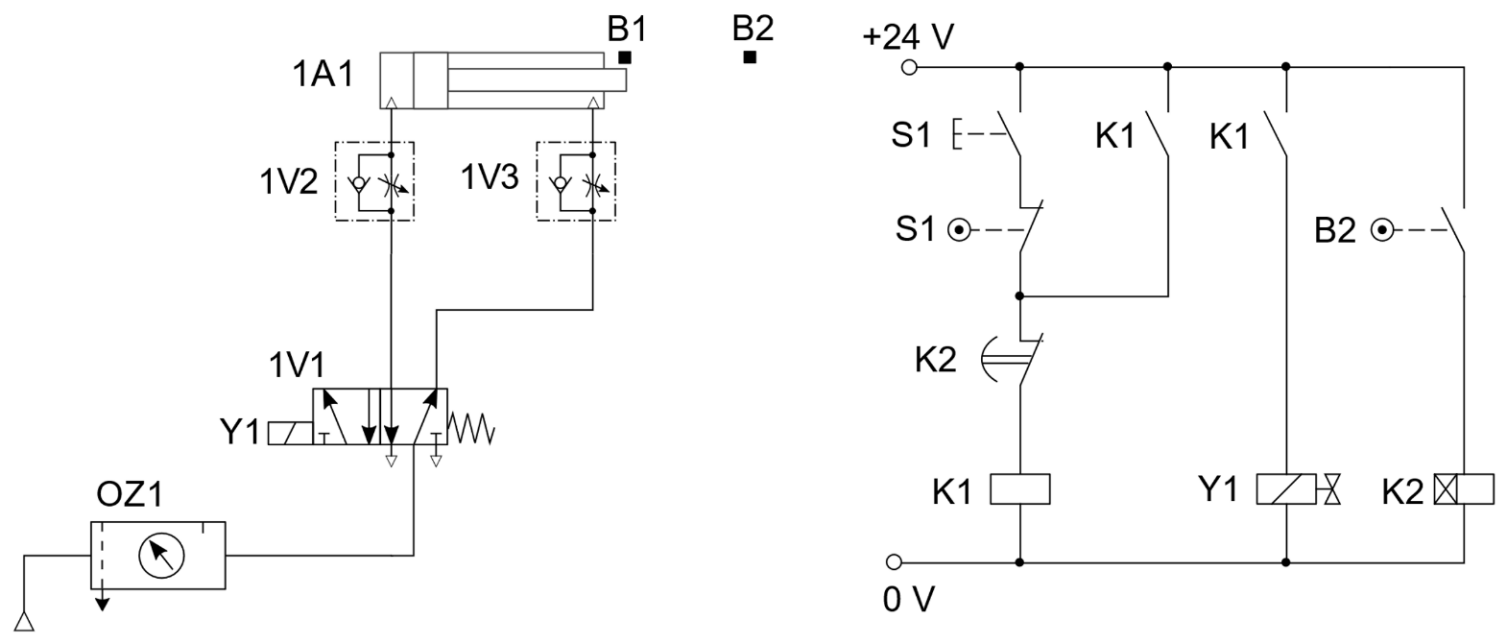

Którą z czynności regulacyjnych należy wykonać, aby tłoczysko siłownika 1A1 wsuwało się wolniej niż wysuwało?

Jaką wartość można zarejestrować korzystając z enkodera absolutnego jednoobrotowego?

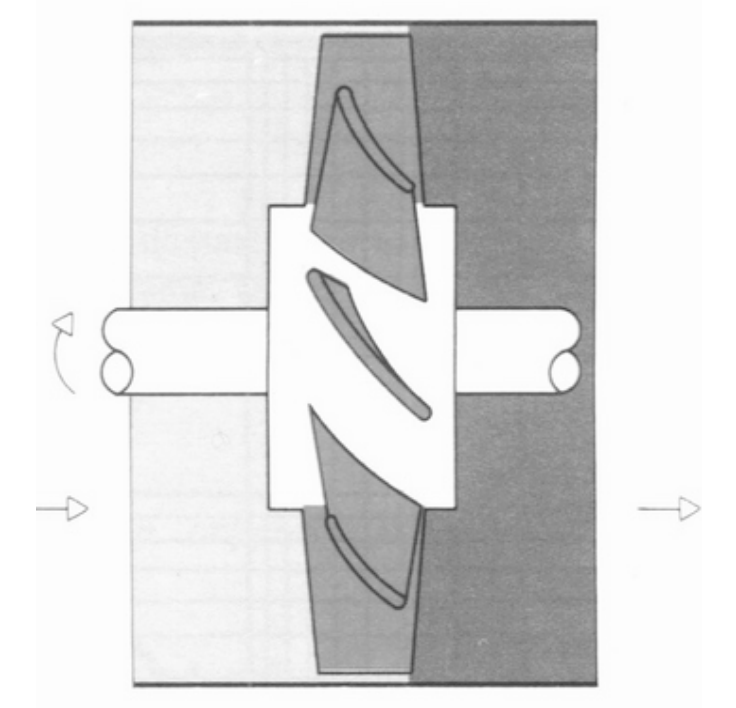

Który element sprężarki przepływowej osiowej przedstawiono na rysunku?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

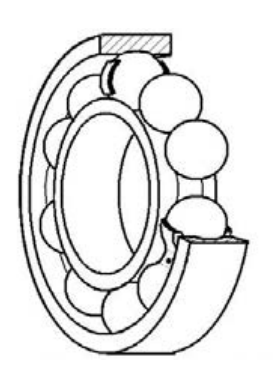

Jakiego rodzaju łożysko zostało przedstawione na rysunku?

Na której ilustracji przedstawiono prawidłowe zaciśnięcie końcówki przewodu w obszarze z izolacją?