Pytanie 1

Jaką ilość lakieru trzeba przygotować do jednorazowego pokrycia elementów o całkowitej powierzchni 250 m2, jeśli norma zużycia lakieru wynosi 100 ml/m2?

Wynik: 3/40 punktów (7,5%)

Wymagane minimum: 20 punktów (50%)

Jaką ilość lakieru trzeba przygotować do jednorazowego pokrycia elementów o całkowitej powierzchni 250 m2, jeśli norma zużycia lakieru wynosi 100 ml/m2?

Repracja uszkodzonych przezroczystych powłok na całej powierzchni elementu polega na

Regularna konserwacja pistoletu natryskowego po malowaniu lakierem nitrocelulozowym polega na

Wilgotność bezwzględna drewna, które ma być użyte do budowy drzwi wewnętrznych, powinna znajdować się w zakresie

Która kolejność operacji technologicznych jest właściwa dla przygotowania powierzchni elementów drewnianych do lakierowania?

| zaprawianie wad | usuwanie plam | usuwanie plam | zaprawianie wad |

| usuwanie plam | zaprawianie wad | szlifowanie | szlifowanie |

| szlifowanie | barwienie | zaprawianie wad | usuwanie plam |

| barwienie | szlifowanie | barwienie | barwienie |

| A. | B. | C. | D. |

Brak odpowiedzi na to pytanie.

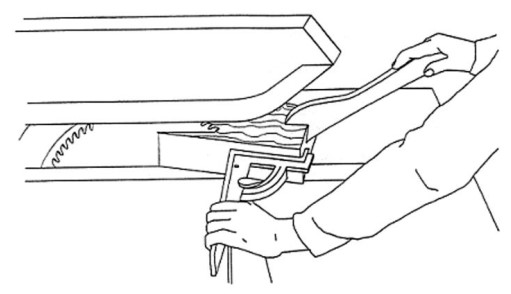

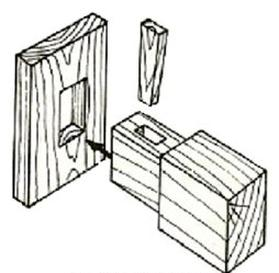

Na ilustracji przedstawiono sposób posługiwania się oprzyrządowaniem przy piłowaniu

Brak odpowiedzi na to pytanie.

Podczas renowacji drewnianych mebli z wykorzystaniem pistoletowej dmuchawy gorącego powietrza powinno się stosować do eliminacji

Brak odpowiedzi na to pytanie.

Białym pigmentem w emalii jest tlenek

Brak odpowiedzi na to pytanie.

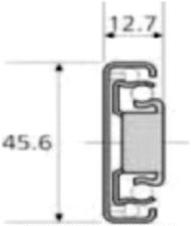

Na podstawie przekroju prowadnicy szuflady określ szerokość skrzynki względem wymiaru wewnętrznego szafy

Brak odpowiedzi na to pytanie.

Jakie narzędzie wykorzystuje się do strugania dłuższych kawałków drewna?

Brak odpowiedzi na to pytanie.

Określ, korzystając z informacji zamieszczonych w przedstawionej tabeli, prędkość obrotową wrzeciona pilarki tarczowej piły o średnicy zewnętrznej 250 mm, przy prędkości skrawania 59 m/s.

| Średnica zewnętrzna piły [mm] | Prędkość obrotowa piły i frezów piłkowych dla określonej prędkości skrawania [obr/min] | ||||||

|---|---|---|---|---|---|---|---|

| 2000 | 2500 | 4500 | 5600 | 8000 | 10800 | 13000 | |

| Prędkość skrawania w [m/s] | |||||||

| 100 | 11 | 15 | 24 | 29 | 42 | 52 | 68 |

| 125 | 13 | 18 | 29 | 37 | 52 | 65 | 85 |

| 150 | 16 | 22 | 35 | 44 | 63 | 78 | 102 |

| 200 | 21 | 29 | 47 | 59 | 84 | 104 | |

| 250 | 26 | 37 | 59 | 73 | 104 | ||

| 300 | 32 | 44 | 71 | 88 | 125 | ||

Brak odpowiedzi na to pytanie.

Proces wykonania widlicy obejmuje trasowanie złącza na elemencie, piłowanie wzdłuż linii traserskich, a następnie

Brak odpowiedzi na to pytanie.

Jakiego materiału używa się do naprawy wgnieceń na powierzchni drewna pokrytej powłoką kryjącą?

Brak odpowiedzi na to pytanie.

Aby odżywić powierzchnię elementu wykonanego z drewna sosnowego, należy użyć

Brak odpowiedzi na to pytanie.

Jakiego rodzaju obrabiarki należy użyć do wygładzania powierzchni obrabianych detali?

Brak odpowiedzi na to pytanie.

Jakim urządzeniem można sprawdzić ciśnienie wewnętrzne autoklawu?

Brak odpowiedzi na to pytanie.

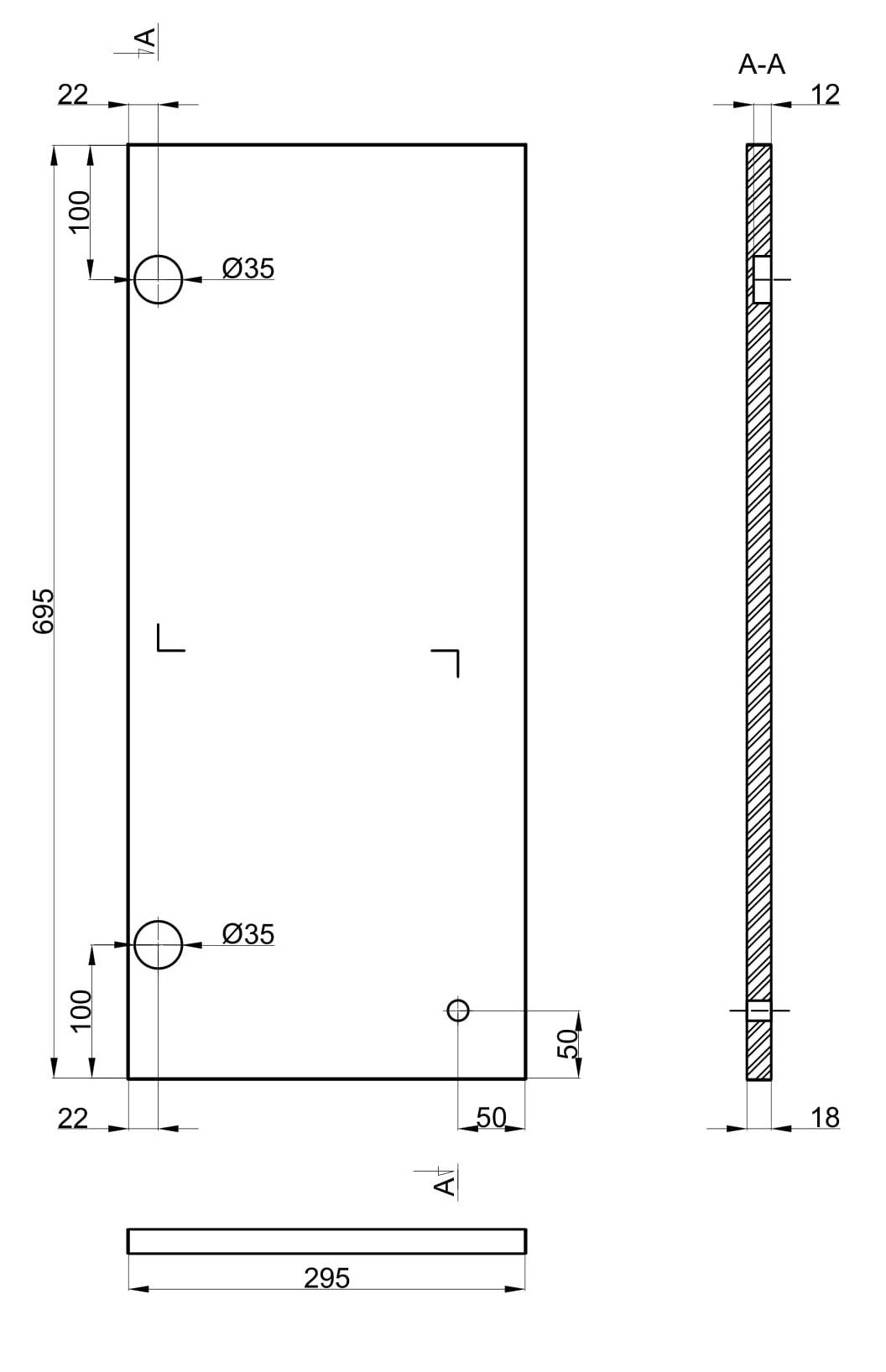

Zgodnie z przedstawionym rysunkiem głębokość gniazd wynosi

Brak odpowiedzi na to pytanie.

Deski obrzynane z drewna iglastego o grubości od 19 do 45 mm mogą być klasyfikowane jako tarcica, jeśli ich szerokość minimalna wynosi

Brak odpowiedzi na to pytanie.

Jakie rozwiązanie należy zastosować, aby zredukować drgania materiału podczas toczenia długich elementów o małej średnicy na tokarko-kopiarce?

Brak odpowiedzi na to pytanie.

W celu uzyskania określonej grubości i gładkości szerokiej powierzchni elementu płytowego pokazanego na rysunku należy użyć szlifierki

Brak odpowiedzi na to pytanie.

Jaką sekwencję technologiczną maszyn należy zastosować przy wytwarzaniu boków szafy z płyty wiórowej laminowanej, z wręgiem na tylną ścianę?

Brak odpowiedzi na to pytanie.

Podniesienie stołu odbiorczego strugarki wyrówniarki w stosunku do głównej krawędzi tnącej ostrzy noży spowoduje

Brak odpowiedzi na to pytanie.

Aby oczyścić narzędzia zabrudzone żywicą, jakie akcesorium należy zastosować?

Brak odpowiedzi na to pytanie.

Jaką metodę wykończenia drewnianych powierzchni w meblach wymagają pędzelki, szczotki oraz gąbki?

Brak odpowiedzi na to pytanie.

Jeśli tylny fragment szuflady jest osadzony w boku szuflady, a elementy o grubości 18 mm zostały połączone kołkami konstrukcyjnymi o długości 36 mm, to jaka jest głębokość gniazda w boku?

Brak odpowiedzi na to pytanie.

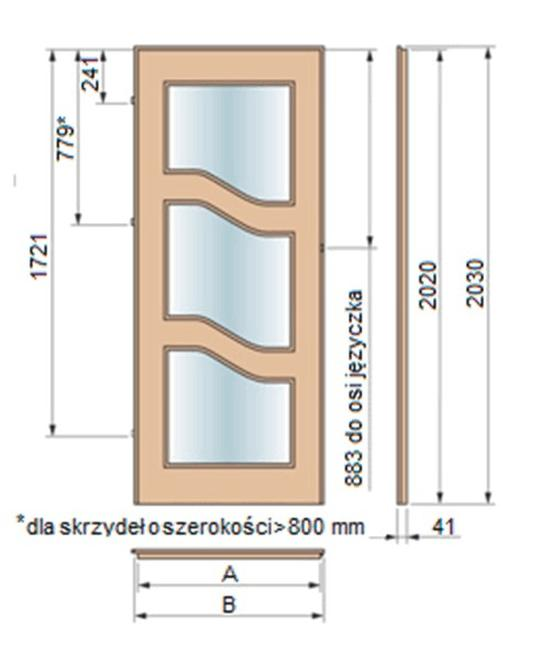

Na podstawie rysunku odczytaj wysokość drzwi we wręgu.

Brak odpowiedzi na to pytanie.

Płyty stołów, które są okleinowane mahoniem, powinny być szlifowane na szlifierce

Brak odpowiedzi na to pytanie.

Użycie zbyt szerokiej piły na pilarce taśmowej w trakcie wycinania elementów o skomplikowanych kształtach może skutkować uszkodzeniem

Brak odpowiedzi na to pytanie.

Włącznik maszyny powinien być

Brak odpowiedzi na to pytanie.

Na ilustracji przedstawiono stolik o konstrukcji

Brak odpowiedzi na to pytanie.

Które z urządzeń przedstawionych na ilustracjach przeznaczone jest do oklejania wąskich płaszczyzn płyty wiórowej laminowanej obrzeżem PVC?

Brak odpowiedzi na to pytanie.

Aby piłować elementy o kształtach krzywoliniowych, powinno się zastosować piłę

Brak odpowiedzi na to pytanie.

Przez przetarcie na ostro drewna okrągłego otrzymuje się tarcicę

Brak odpowiedzi na to pytanie.

W klasyfikacji wymiarowej uwzględnia się grubość oraz rodzaj materiału

Brak odpowiedzi na to pytanie.

Przedstawione na ilustracji okucie należy zastosować do łączenia

Brak odpowiedzi na to pytanie.

Jaką metodę należy wykorzystać do konserwacji powierzchni stołu pokrytego olejem?

Brak odpowiedzi na to pytanie.

Podaj poprawną według technologii sekwencję ostrzenia dłut płaskich?

Brak odpowiedzi na to pytanie.

Określ pozostałości po gałęziach występujące na powierzchni tarcicy.

Brak odpowiedzi na to pytanie.

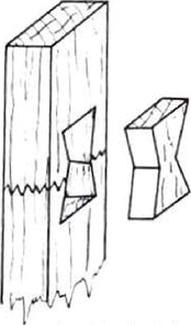

Przedstawione na rysunku złącze stosowane jest w konstrukcji szkieletowej

Brak odpowiedzi na to pytanie.

Na rysunku przedstawiono sposób naprawy elementu graniakowego za pomocą

Brak odpowiedzi na to pytanie.