Pytanie 1

Wycena wydania towarów w magazynie, zgodnie z metodą FIFO, wskazuje, że w pierwszej kolejności z danego asortymentu są wydawane produkty

Wynik: 9/40 punktów (22,5%)

Wymagane minimum: 20 punktów (50%)

Wycena wydania towarów w magazynie, zgodnie z metodą FIFO, wskazuje, że w pierwszej kolejności z danego asortymentu są wydawane produkty

Aby ustalić właściwą sekwencję zamawianych produktów oraz przydzielać je do stref składowania, wykorzystuje się wskaźnik COI (cube-per-order-index), który jest obliczany na podstawie zapasu

Aby wyprodukować zamówione 5 000 sztuk skrzyń, potrzebne jest 2 500 m2 płyty. W magazynie jest dostępnych 1 000 m2, a w trakcie produkcji znajduje się jeszcze 800 m2. Ile należy zamówić płyty, aby zrealizować planowaną produkcję?

Po pozytywnym zakończeniu audytu systemu zarządzania jakością, firma transportowa otrzymuje

Osoba obsługująca samochód-chłodnię podczas załadunku i rozładunku powinna być zaopatrzona w kombinezon ochronny, obuwie ochronne oraz

Przekazywanie dóbr do odbiorcy zgodnie z zamówieniem odbywa się w obszarze

Jakim rodzajem produkcji wyróżnia się stocznia?

Kiedy w łańcuchu dostaw biorą udział producent, hurtownik oraz detalista, tworzą oni kanał sprzedaży

Dokument, który określa zalecenia dotyczące temperatury transportu konkretnego towaru spożywczego oraz wymagania termiczne, jakie powinien spełniać środek przewozu, to konwencja

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

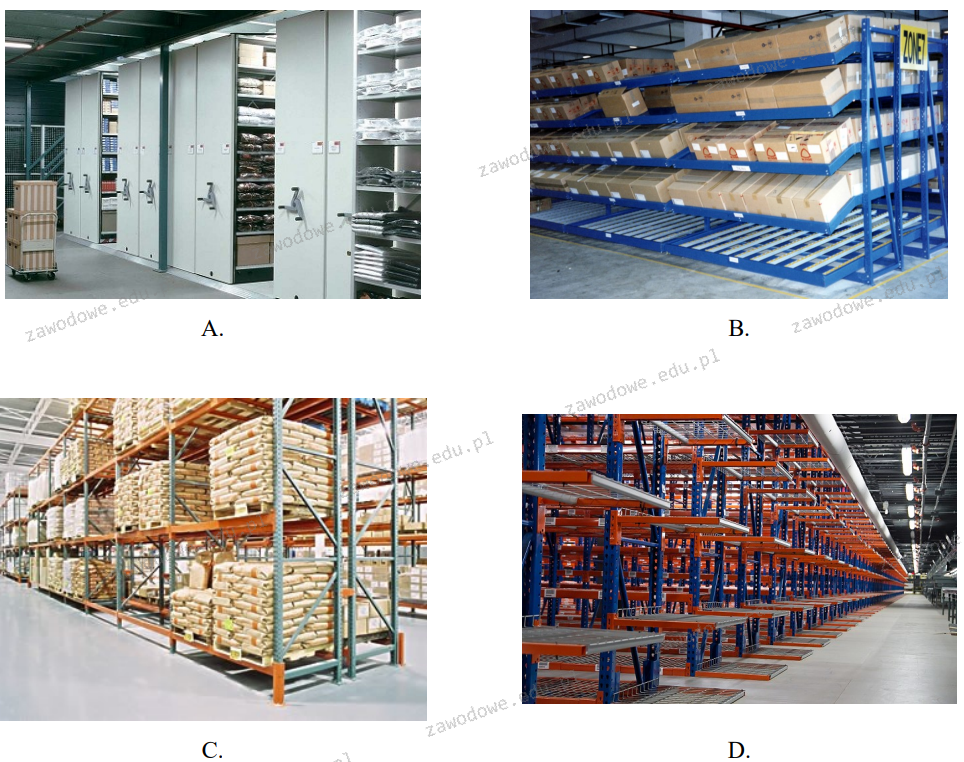

Na którym rysunku przedstawiono regał przepływowy?

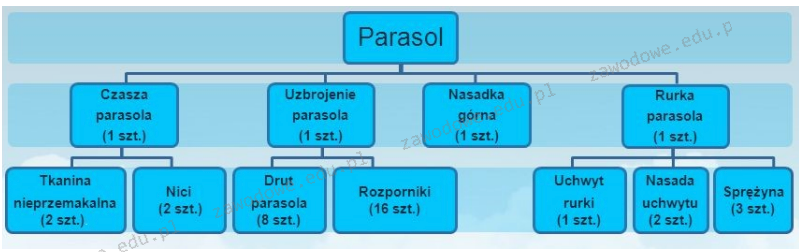

Przedsiębiorstwo otrzymało zamówienie od sklepu BAMBO na 3 500 sztuk parasoli. W magazynie producenta znajduje się 500 sztuk parasoli, w tym 100 sztuk to zapas zabezpieczający. Korzystając ze struktury wyrobu gotowego oblicz, ile minimum sprężyn powinien zamówić producent parasoli, aby zrealizować zamówienie od sklepu BAMBO.

Na początku miesiąca w magazynie stolarni znajdowało się 1 500 sztuk desek. W trakcie miesiąca zakupiono 9 000 sztuk desek. Produkcja w stolarni odbywa się przez 25 dni w miesiącu. Oblicz nadmiar zapasu desek w danym miesiącu, jeśli dzienne zapotrzebowanie produkcyjne wynosi 300 sztuk desek?

Jakie są wymiary palety EUR?

Na koniec maja hurtownia posiada 34 000 sztuk towarów. W trakcie maja zrealizowała sprzedaż 2 800 sztuk, a dostawy w tym okresie wyniosły 960 sztuk. Zgodnie z zasadą bilansowania, jaki był zapas towaru na początku czerwca?

Kary umowne nałożone na przedsiębiorstwo z powodu nieosiągnięcia zamówionej części przez odbiorcę zaliczają się do kosztów

W magazynie przed przyjęciem znajdowało się 1 500 szt. towaru, a po przyjęciu 17 500 szt. Oblicz, jaka jest wartość średniego zapasu cyklicznego w tym magazynie, jeśli stanowi ona połowę wartości dostawy?

Na ilustracji jest przedstawione wnętrze magazynu

Wskaźnik, który ilustruje przeciętny stopień odchyleń rzeczywistych wartości cechy od średniej arytmetycznej, nazywany jest

Dokument ten umożliwia prowadzenie rejestru przychodów oraz rozchodów zapasu, a także kontrolowanie jego stanu.

Jaką wartość zapasu informacyjnego należy utrzymać, aby złożyć zamówienie, jeżeli roczne zużycie surowca wynosi 61 920 sztuk, czas realizacji dostawy to 7 dni, a magazyn funkcjonuje przez 360 dni w roku?

Korzystając z danych zawartych w tabeli, oblicz udział procentowy zapasu bieżącego w całkowitym zapasie zgromadzonym w magazynie.

| Kategoria zapasu | Liczba w sztukach |

|---|---|

| Zapas bieżący | 600 |

| Zapas rezerwowy | 50 |

| Zapas sezonowy | 200 |

| Zapas nieprawidłowy | 150 |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zlecanie usług transportowych zewnętrznemu operatorowi oznacza

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby ujednolicić oznaczenia na opakowaniach zbiorczych, wprowadzono etykietę logistyczną EAN-UCC. Jest to przykład

Jakie zestawienie ilustruje właściwą sekwencję procesów w łańcuchu dostaw?

Zachowanie ustalonych kryteriów dotyczących ilości, jakości oraz terminów dostaw ze strony dostawcy to

Jaką metodę ustalania ilości dostaw powinno się wybrać przy bardzo dużych wydatkach na magazynowanie, niskich kosztach transportu oraz ekstremalnie krótkim czasie realizacji zamówienia?

Najlepszym rozwiązaniem dla magazynów, które gromadzą znaczne ilości jednego rodzaju towaru w paletowych jednostkach ładunkowych, są regały

Jaki rodzaj transportu wewnętrznego cechuje się stałym ruchem?

Badanie umożliwiające ustalenie, jaki procent kosztów całkowitych stanowią poszczególne pozycje kosztowe, to badanie

Do szkodliwych czynników, które nie są uciążliwe, zalicza się

W procesie logistycznym czynność, która polega na wyjęciu towarów z magazynów lub urządzeń składowych w celu stworzenia zestawu pozycji asortymentowych według określonych specyfikacji asortymentowych i ilościowych dla danego odbiorcy, to

Planowanie dostaw materiałów dla procesu produkcji wymaga opracowania strategii

Osoby pracujące w magazynach, zajmujące się przeładunkiem półtusz zwierzęcych, są narażone na

Wybór opakowania dla towaru nie musi brać pod uwagę

Regulacje IATA/DGR dotyczące przewozu ładunków niebezpiecznych odnoszą się do

Podstawowy plan, na podstawie którego wyznacza się ilości oraz terminy produkcji poszczególnych produktów w ustalonym (średnim) okresie czasu, stanowiącym fundament wstępnego planu wykorzystania możliwości produkcyjnych, nazywa się

Jakie kwestie reguluje konwencja ATP?