Pytanie 1

W przedsiębiorstwie poziom zapasu rotacyjnego zależy

Wynik: 28/40 punktów (70,0%)

Wymagane minimum: 20 punktów (50%)

W przedsiębiorstwie poziom zapasu rotacyjnego zależy

Analizując wybór trasy transportu ładunku pod kątem czasu dostawy, należy zestawić czas przewozu pojazdem ciężarowym określonego przedsiębiorstwa logistycznego z czasem przewozu tego samego ładunku

Materiał będzie dostępny 17 czerwca, a czas realizacji zamówienia wynosi 5 dni. Kiedy należy złożyć zamówienie?

Jaki będzie całkowity koszt wyładunku kontenerów na terminalu, jeżeli stawka za maszynogodzinę suwnicy wynosi 105,00 zł, wynagrodzenie operatora za godzinę pracy to 45,00 zł, a czas wyładunku to 4,5 godziny?

Odpady, których wytworzeniu nie udało się zapobiec w firmie, powinny być przede wszystkim

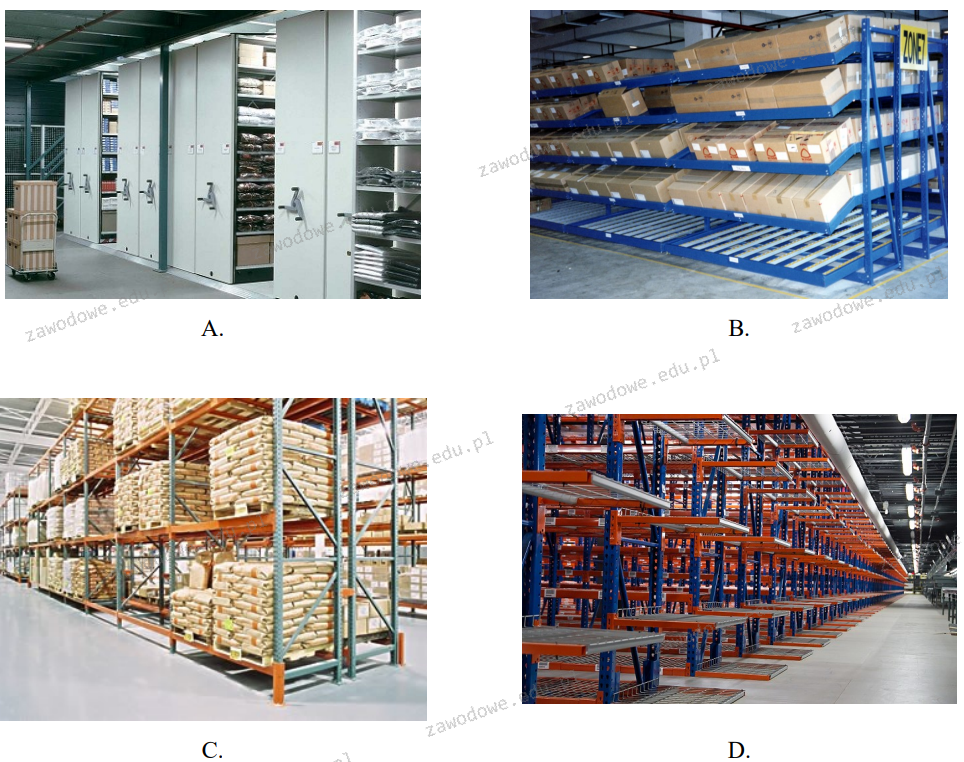

Na którym rysunku przedstawiono regał przepływowy?

Magazynier Hurtowni PAPIEREK 15.06.2020 r. wystawił dokument WZ dotyczący wydania odbiorcy 450 zeszytów 60 kartkowych w kratkę. Na podstawie przedstawionej ilościowej kartoteki magazynowej oblicz wartość wydanych zeszytów, którą magazynier wpisał w wystawionym dokumencie WZ.

| ILOŚCIOWA KARTOTEKA MAGAZYNOWA | |||||

|---|---|---|---|---|---|

| Hurtownia PAPIEREK ul. Mickiewicza 11 75-004 Koszalin NIP 669-23-10-085 | Nazwa: zeszyt 60 kartkowy w kratkę Indeks: ZK/60 Jednostka miary: szt. Cena jednostkowa: 0,50 zł/szt. | ||||

| Lp. | Data | Symbol i nr dokumentu | Ilość [szt.] | ||

| Przychód | Rozchód | Zapas | |||

| 1 | 11.06.2020 r. | PZ 01/06/2020 | 2 000 | – | 2 000 |

| 2 | 12.06.2020 r. | WZ 02/06/2020 | – | 500 | 1 500 |

| 3 | 13.06.2020 r. | WZ 06/06/2020 | – | 200 | 1 300 |

Użytkowanie regału magazynowego, który ma trwałe odkształcenia, jest dozwolone

Proces związany z lokalizowaniem zamówionych produktów w magazynie oraz ich przygotowaniem do wysyłki nazywa się

Magazyn dysponuje przestrzenią składową wynoszącą 12 500 m3. Średnio w tym obiekcie przetrzymywany jest ładunek o objętości 9 375 m3. Jaki jest przeciętny współczynnik wykorzystania strefy magazynowej?

Oblicz, jaka będzie wartość wskaźnika płynności produkcji, jeżeli czas pracy w trakcie jednej zmiany trwa 8 godzin, a czas przestoju zmierzony w ciągu dwóch zmian w danym dniu pracy wyniósł 2 godziny?

Ekonomiczna wartość zamówienia to taka, która umożliwia

W tabeli przedstawiono koszty związane z funkcjonowaniem magazynu z podziałem na grupę kosztów zależnych od liczby realizowanych usług oraz koszty ponoszone przez przedsiębiorstwo niezależnie od wykonanych usług. Dokonana klasyfikacja dotyczy kosztów

| Koszty niezależne od liczby wykonanych usług | Koszty zależne od liczby wykonanych usług |

|---|---|

| - amortyzacja - opłaty czynszu - podatek od nieruchomości - składka ubezpieczenia majątkowego | - eksploatacja - serwis - zużycie materiałów - szkolenia personalu |

Przekazywanie zadań pracownikowi na kilka godzin produkcyjnych w trakcie jednej zmiany roboczej jest związane z realizacją planu

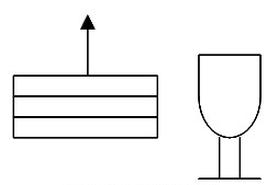

Na dostarczonym do magazynu przeładunkowego opakowaniu jednostkowym telewizora umieszczono znaki. Informują one o tym, że pracownik dokonujący czynności manipulacyjnych powinien

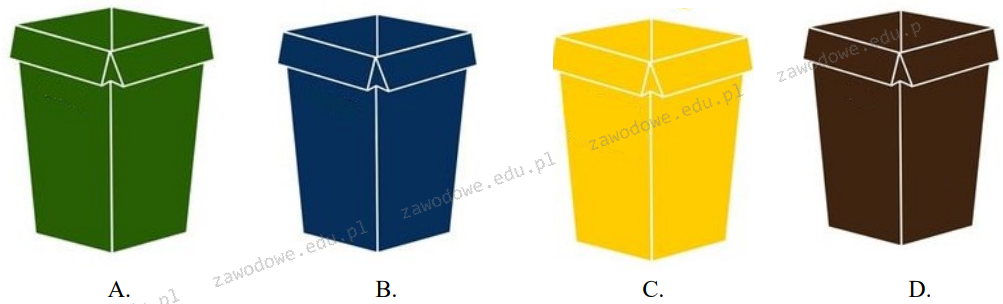

Do którego pojemnika należy wrzucać odpady z papieru, kartonu i tektury?

Zarządzaniem nazywamy procesy związane z planowaniem, organizowaniem i kontrolowaniem poziomu zapasów, które dana jednostka gospodarcza utrzymuje

Przedstawiony znak ostrzegawczy służy do oznakowania na opakowaniu źródła

Mikrologistyka obejmuje swoim zasięgiem

Który rodzaj przenośnika przedstawia rysunek?

Dla artykułów, których długość znacząco przewyższa inne wymiary gabarytowe i wynosi więcej niż 1,2 m, tworzy się jednostki ładunkowe

Jakie działania mają na celu ograniczenie ilości "wytwarzanych" odpadów oraz ich potencjalnego przetworzenia, w ramach organizacji gospodarki odpadami wykorzystującej daną metodę?

System bezpośredniego przesyłania dokumentów handlowych między firmami to metodologia

Jak powinno się postąpić z towarem, który jest przygotowywany do magazynowania, a jego opakowanie zostało uszkodzone przez gryzonie?

Jedną z korzyści krótkiego łańcucha dystrybucji jest

Firma transportowa "Smyk" używa następującego cennika przewozu: 1 - 10 palet: 2,00 zł/km, 11 - 21 palet: 2,50 zł/km. Jaką kwotę poniesie firma za transport 19 palet na trasie Poznań - Bydgoszcz (120 km)?

Przedsiębiorstwo ustaliło kryteria doboru dostawców, przypisując im odpowiednie wagi: jakość – waga 0,6; cena – waga 0,4. Na podstawie danych zamieszczonych w tabeli oceń, z którym dostawcą przedsiębiorstwo powinno nawiązać współpracę, jeżeli oceny dostawców w ramach kryteriów są od 1 do 4 (1 – ocena najniższa, 4 – ocena najwyższa).

| Dostawca | Wyszczególnienie |

|---|---|

| A. | Jakość: II gatunek Cena: 2,80 zł |

| B. | Jakość: I gatunek Cena: 3,00 zł |

| C. | Jakość: III gatunek Cena: 2,00 zł |

| D. | Jakość: IV gatunek Cena: 1,90 zł |

Jaki będzie wskaźnik skupu opakowań, jeśli w danym roku wykorzystano 8 000 szt. skrzyń, a od odbiorców zakupiono 4 800 szt. skrzyń?

Paletyzator, który stanowi część linii produkcyjnej, znajduje zastosowanie w procesie wytwarzania?

W zamkniętym magazynie, w którym znajdują się środki do prania, umieszczono 50 pojemników z acetonem. Niewłaściwe warunki przechowywania mogą skutkować

Sztauplan to strategia rozmieszczenia ładunku

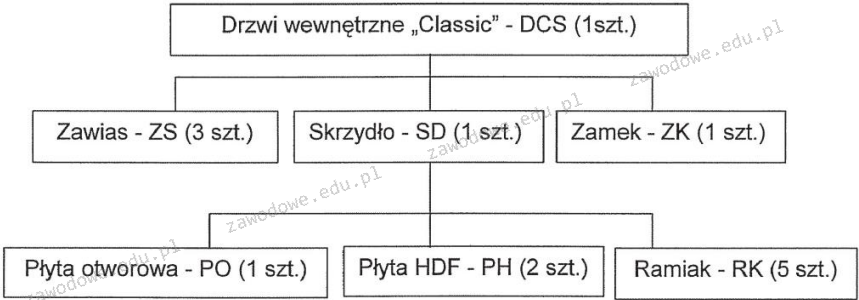

Przedsiębiorstwo otrzymało zamówienie na 840 drzwi wewnętrznych "Classic" - DCS. W magazynie znajduje się 120 drzwi, z czego 20 szt. to zapas zabezpieczający. Ile zawiasów - ZS, zgodnie z przedstawioną strukturą wyrobu gotowego, należy wydać do produkcji brakujących drzwi w celu realizacji otrzymanego zamówienia?

Struktura wyrobu gotowego

Surowce są magazynowane w celu zapewnienia

Na podstawie zamieszczonego cennika oblicz wartość netto przewozu 48 paletowych jednostek ładunkowych na odległość 210 km.

| Cennik przedsiębiorstwa przewozowego BETA | |

|---|---|

| Ilość paletowych jednostek ładunkowych szt. | Cena jednostkowa netto za kilometr zł |

| 1÷20 | 3,00 |

| 21÷40 | 3,50 |

| 41÷60 | 4,00 |

| powyżej 60 | 4,50 |

Ocena ABC zasobów w magazynie w celu ich efektywnego rozmieszczenia w strefie składowania odbywa się na podstawie kryterium

Zapewnienie dostępności produktów we wszystkich możliwych lokalizacjach sprzedaży w określonym etapie kanału, w obrębie wyodrębnionego terytorium rynkowego, określa się mianem dystrybucji?

Maksymalna wysokość gniazda na regale wynosi 1,2 m. Ile opakowań o wymiarach 300 × 200 × 100 mm (dł. × szer. × wys.) można maksymalnie umieścić na palecie o wymiarach 1 200 × 800 × 144 mm (dł. × szer. × wys.), aby powstała paletowa jednostka ładunkowa mogła być składowana w tym gnieździe regałowym?

Jakie są wymiary palety typu EUR?

Na którym rysunku przedstawiono kontener IBC (Intermediate Bulk Container)?

Główną zaletą, jaką centra logistyczne przynoszą lokalnym społecznościom w obszarach, w których są usytuowane, jest