Pytanie 1

W formularzu WZ wydanym przez hurtownię w kontekście przekazania towarów nabywcy w polu "przeznaczenie" powinno się zamieścić

Wynik: 21/40 punktów (52,5%)

Wymagane minimum: 20 punktów (50%)

W formularzu WZ wydanym przez hurtownię w kontekście przekazania towarów nabywcy w polu "przeznaczenie" powinno się zamieścić

Firma przewozowa zrealizowała usługę, za którą wystawiła fakturę na kwotę 18 450 zł brutto. Stawka VAT na usługi przewozowe wynosi 23%. Jaką kwotę netto stanowi ta usługa?

Do zadań centrów logistycznych należy między innymi

Do systemów regałowych, których elementy konstrukcyjne są dostosowane do specyficznych właściwości składowanych produktów oraz technologii magazynowania, kwalifikują się regały

Który dokument dotyczący magazynu zawiera informacje o dwóch przedsiębiorstwach?

W ostatnim okresie przychody ze sprzedaży towarów wyniosły 200 000 zł. W tym czasie wydano 50 000 zł na magazynowanie, 10 000 zł na sprzedaż oraz 30 000 zł na transport. Jaki rezultat na sprzedaży osiągnęło przedsiębiorstwo handlowe?

Na podstawie tabeli ustal miesięczną strukturę kosztów logistyki w przedsiębiorstwie produkcyjnym.

| Rodzaj kosztu | Kwota kosztów (zł) |

|---|---|

| Koszty transportu obcego | 1 500,00 |

| Koszty transportu własnego | 4 000,00 |

| Koszty zapasów | 2 500,00 |

| Koszty funkcjonowania magazynów | 2 000,00 |

Które urządzenie nie służy bezpośrednio do identyfikacji towarów, a jest jedynie urządzeniem wspomagającym automatyczną identyfikację?

Skrajnią ładunkową określamy kontur, w którym

Na etapie końcowym dystrybucji występuje

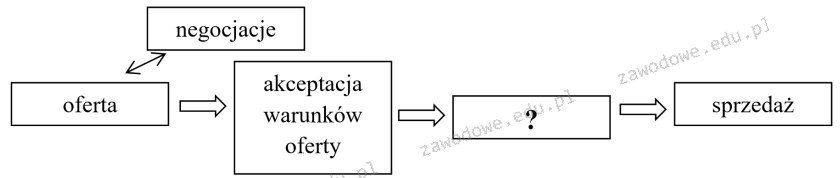

Wskaż w wycinku schematu systemu zarządzania relacjami z klientem brakującą operację oznaczoną znakiem?

Rysunek przedstawia

Czynsz za powierzchnię magazynową jest wydatkiem

Jakim kosztem zmiennym w firmie zajmującej się produkcją jest

W każdym z procesów logistycznych działania związane z realizowaniem zamówień definiuje plan

Harmonogram produkcji powstaje na podstawie planu

Jakiej maksymalnej wielkości rezerwacji możemy dokonać przy następujących możliwych stanach składowych zapasu?

| Zapas magazynowy | Zapas w transporcie | Zapas zabezpieczający |

|---|---|---|

| 100 szt. | 50 szt. | 10 szt. |

Jaką maksymalną liczbę kartonów o wymiarach 300 x 350 x 950 mm można ułożyć w jednej warstwie na palecie o wymiarach 1 200 x 1 000 x 150 mm?

Jakie są dozwolone wartości dźwiganych i przenoszonych ciężarów dla dorosłych przy pracy na stałe?

W magazynie zaplanowano umiejscowić 12 jednorodnych rzędów regałowych, z czego w każdym rzędzie znajduje się 2 identyczne regały. Ile miejsc paletowych powinien dysponować jeden regał, jeśli magazyn ma być przystosowany do przechowywania 2 160 paletowych jednostek ładunkowych (pjł)?

Wyznacz, jaki jest czas przestoju w procesie produkcji, jeśli wskaźnik wydajności produkcji wynosił 95%, a całkowity czas pracy w danym okresie obliczeniowym wyniósł 180 godzin?

Który z przedstawionych opisów dotyczy regału przepływowego zastosowanego w magazynie przedsiębiorstwa produkcyjnego?

Mikrologistyka obejmuje swoim zasięgiem

Koszt wynajmu jednego metra kwadratowego powierzchni magazynowej wynosi 13,50 zł za dzień. Oblicz całkowity koszt wynajęcia przestrzeni magazynowej o wymiarach 27,9 x 19,0 x 5,0 m (dł. x szer. x wys.) przez 30 dni.

Ile paletowych jednostek ładunkowych (pjł) można przygotować i wydać z magazynu w ciągu 4 dni, jeśli magazyn funkcjonuje na trzy zmiany, a w trakcie jednej zmiany średnio wydawanych jest 180 pjł?

Jakie jest zadanie dystrybucji?

Strategia selektywnej dystrybucji jest wykorzystywana podczas sprzedaży towarów

W ciągu 50 s wózek widłowy, zarówno z ładunkiem, jak i bez, pokonuje przeciętnie 100 m. W trakcie wybranego cyklu wózek transportuje jedną paletę, czas, w którym wózek widłowy podejmuje ładunek, wynosi 5 s, a odległość do strefy regałowej to 50 m. Czas podnoszenia i odkładania palety na regał wynosi 15 s, a czas opuszczania wideł to 10 s. Ile czasu zajmie przemieszczenie 3 palet?

Oznaczenia przeciwpożarowe w magazynie to znaki

W celu przenoszenia półwyrobów pomiędzy stanowiskami w procesie produkcji gniazdowej stosuje się sprzęt transportowy

Informatyczny system używany do kontrolowania obiegu zapasów w magazynie to

Jakim skrótem określa się system informatyczny wykorzystywany do zarządzania w dystrybucji?

Zarządzanie obiegiem materiałów oraz surowców w kontekście procesu produkcji dotyczy przepływów fizycznych pomiędzy

Rękojmia stanowi sposób dochodzenia odpowiedzialności w związku z

Średni czas załadunku towaru za pomocą wózka widłowego do jednego pojazdu wynosi 1 godzinę i 30 minut. Jaki jest wskaźnik wykorzystania czasu pracy wózka widłowego, jeśli średnio w ciągu 24 godzin załadunek odbywa się w przypadku 12 pojazdów samochodowych?

Dla artykułów, których długość znacząco przewyższa inne wymiary gabarytowe i wynosi więcej niż 1,2 m, tworzy się jednostki ładunkowe

Który z poniższych systemów zarządzania zapasami powinien być użyty w przypadku drogich materiałów o bardzo niskiej rotacji?

Cechą korzystną składowania blokowego jest

Jak oblicza się udział kosztów magazynowych w łącznej wartości kosztów, przeprowadzając ich analizę?

Średnie zapotrzebowanie miesięczne wynosi 100 kg. W pierwszym tygodniu zapotrzebowanie osiągnęło 110 kg, a w drugim 90 kg. Wskaźniki sezonowości dla tych tygodni przedstawiają się odpowiednio