Pytanie 1

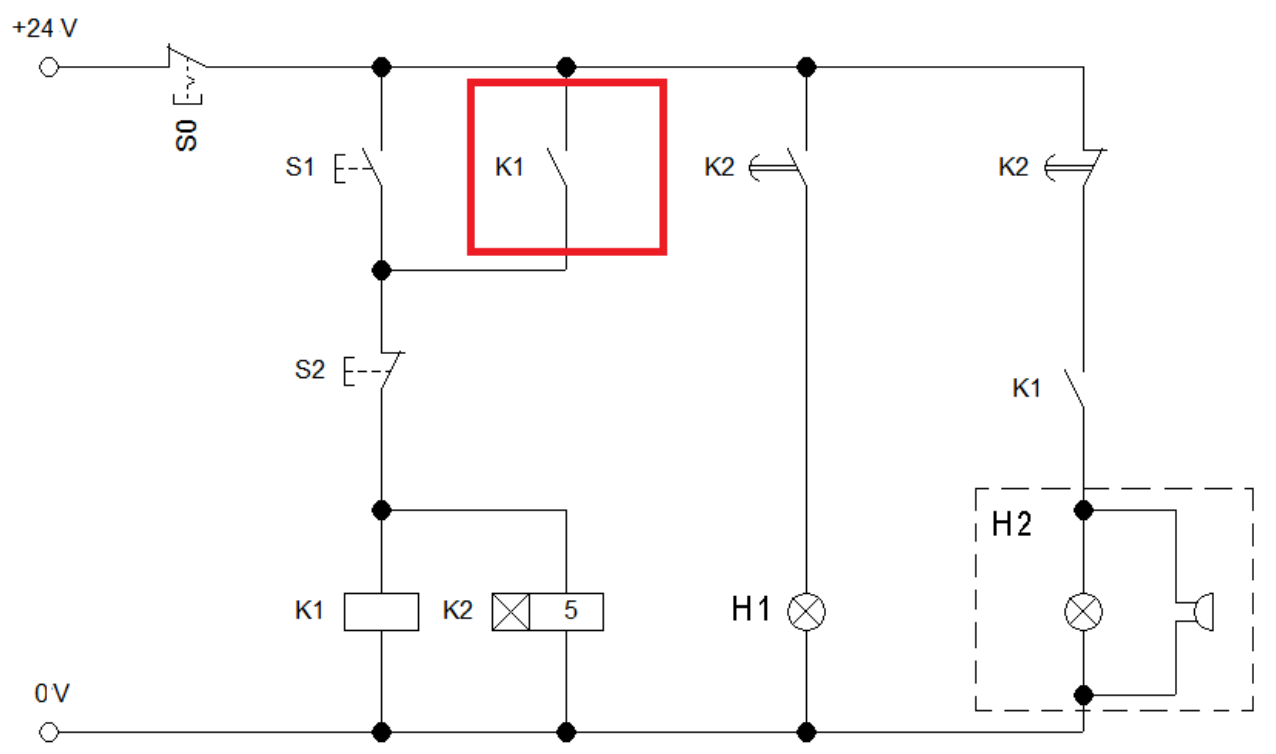

Zestyk K1 oznaczony na schemacie czerwoną ramką odpowiada za

Wynik: 26/40 punktów (65,0%)

Wymagane minimum: 20 punktów (50%)

Zestyk K1 oznaczony na schemacie czerwoną ramką odpowiada za

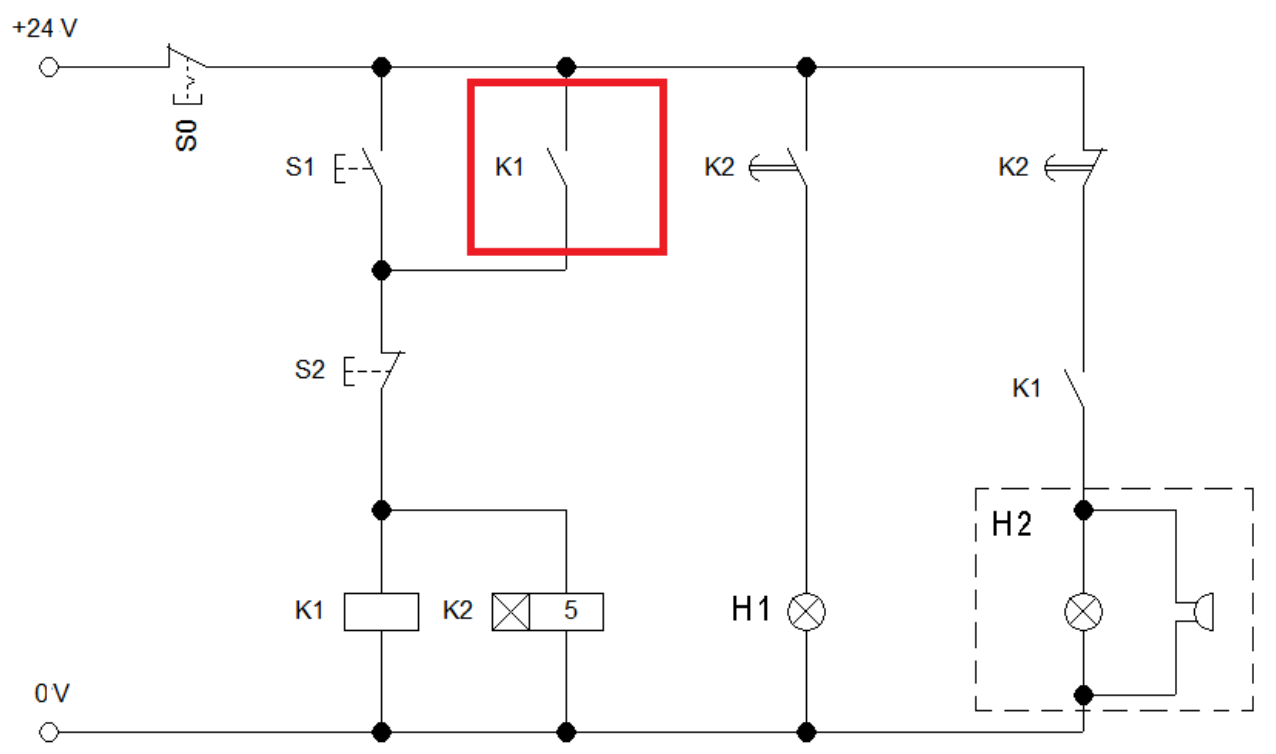

Z przedstawionego rysunku złożeniowego (a) oraz schematu montażowego (b) pompy zębatej wynika, że

Elementy zespołów przeznaczone do montażu powinny być ułożone na stanowisku pracy zgodnie z

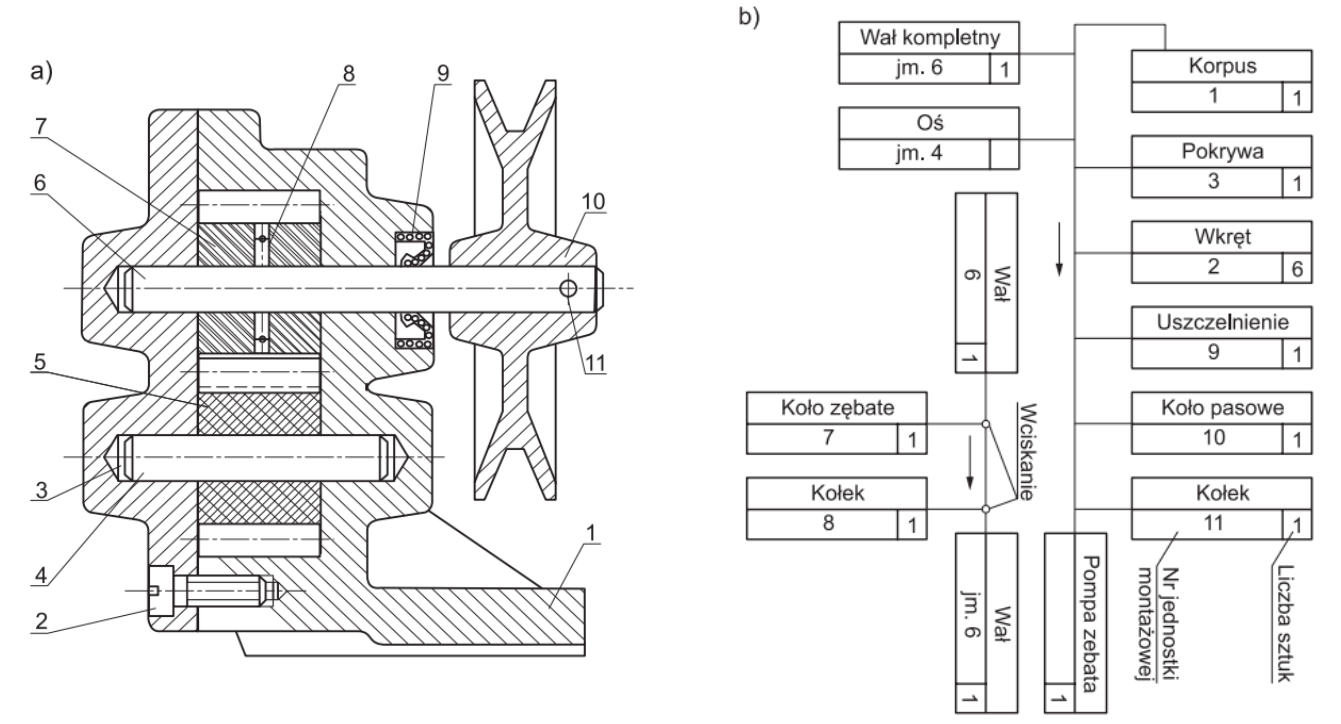

Którą śrubę należy wkręcać przy pomocy przedstawionej końcówki?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

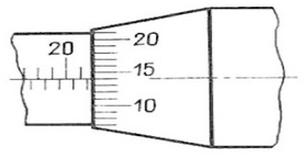

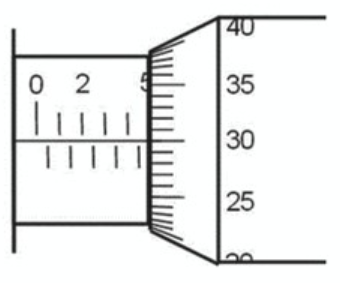

Na podstawie wskazania mikrometru wynik pomiaru wynosi

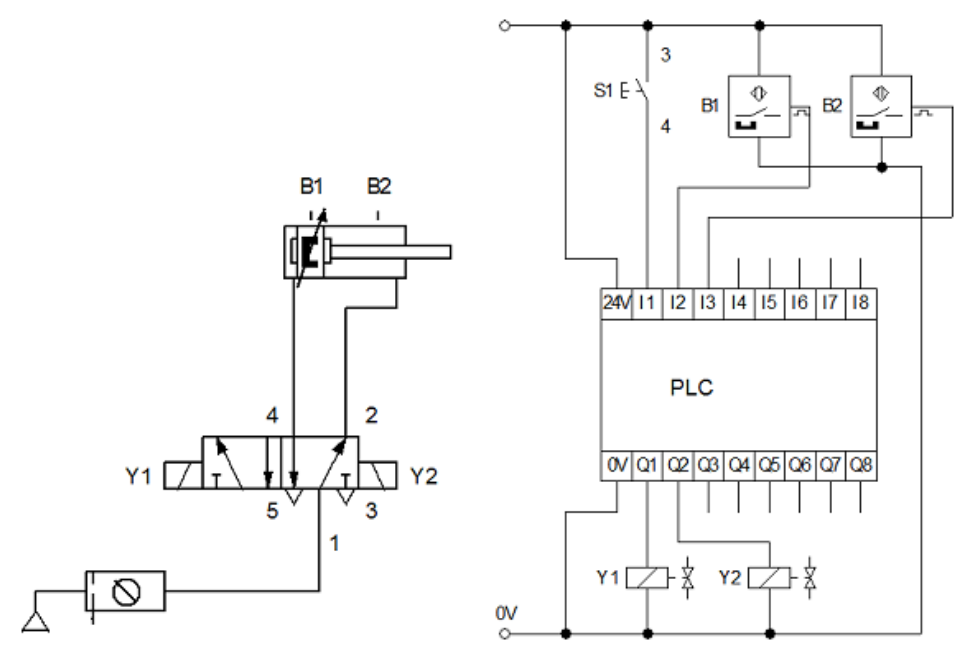

Wskaż stany logiczne wejść I2 i I3 sterownika w układzie przedstawionym na rysunku przy wysuniętym tłoczysku siłownika i poprawnej pracy czujników.

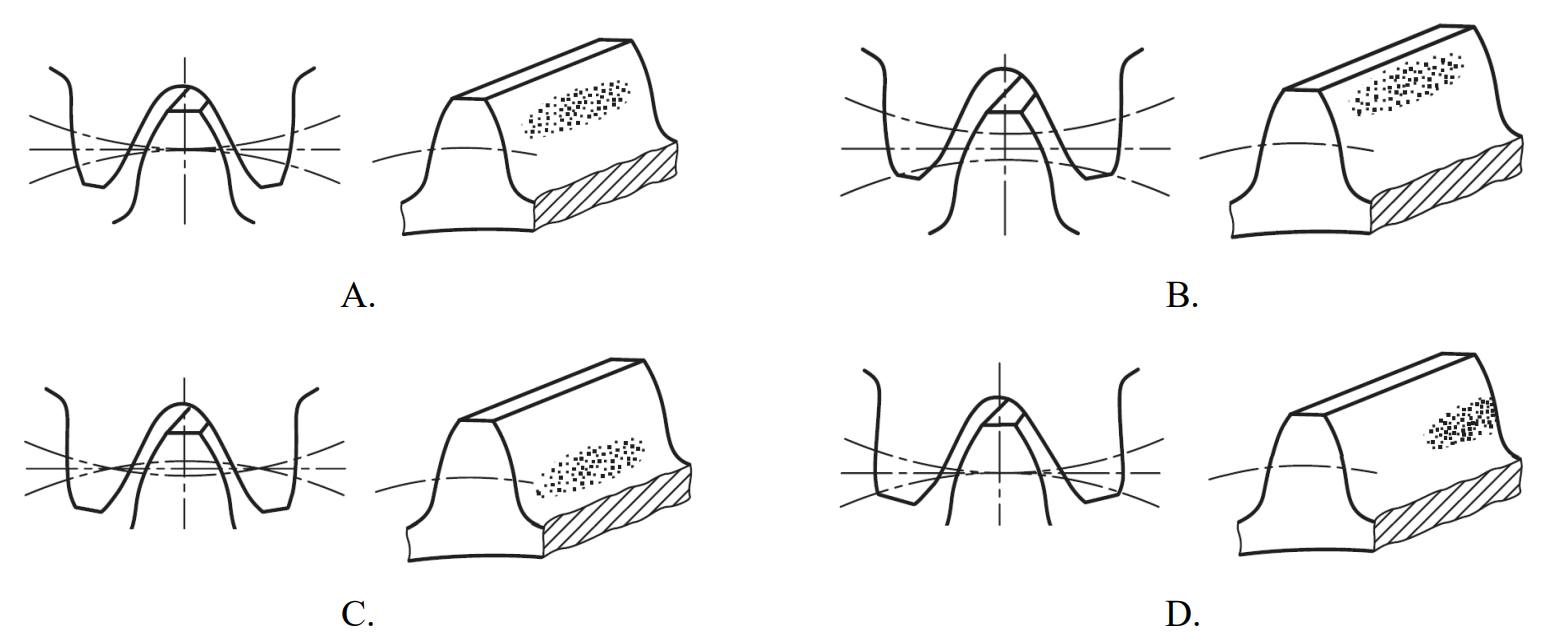

Na którym rysunku przedstawiono zęby i ślady zazębień poprawnie zamontowanych i współpracujących ze sobą kół zębatych?

Cechy medium energii pneumatycznej, jakim jest sprężone powietrze, eliminują ryzyko powstania zagrożenia takiego jak

Wskaż urządzenie, które można wykorzystać do pomiaru ciśnienia wywieranego przez ciecz na ścianki zbiornika?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wskaż, który rodzaj siłownika można wykorzystać w układzie zasilanym sprężonym powietrzem o ciśnieniu p = 0,8 MPa, jeśli wymagana jest siła teoretyczna 50 daN oraz przemieszczenie 10 cm?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby połączyć dwa stalowe elementy w procesie zgrzewania, należy

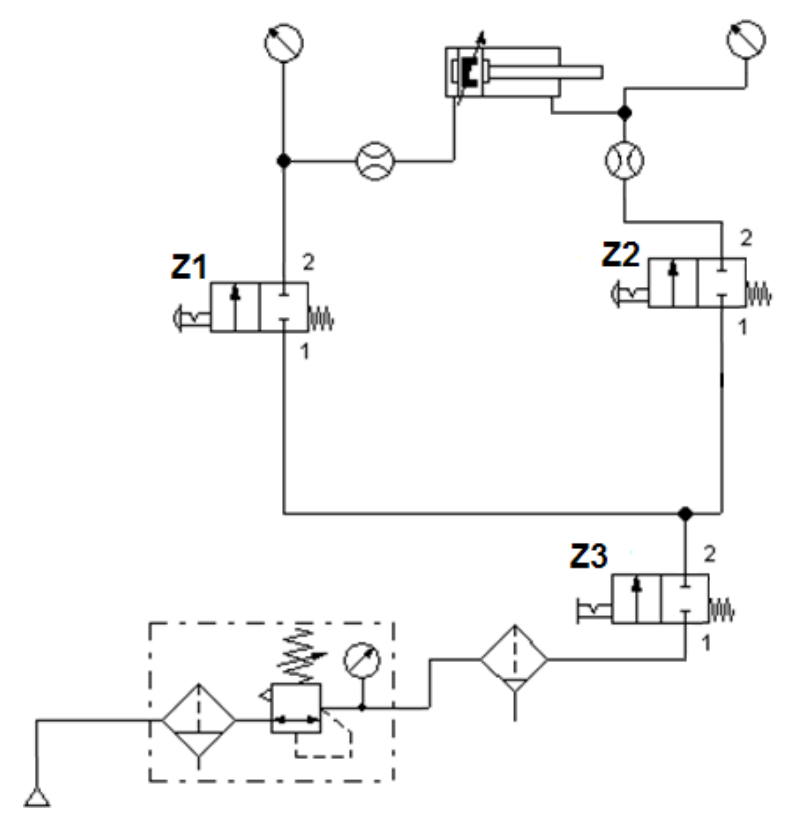

Który podzespół jest badany pod względem szczelności w układzie przedstawionym na ilustracji?

Obniżenie temperatury czynnika w sprężarkach skutkuje

Metoda osuszania sprężonego powietrza, w której w pierwszej fazie usuwana jest para wodna oraz olej za pomocą węgla aktywowanego, a w drugiej następuje odessanie pary wodnej w kapilarach żelu krzemionkowego, określana jest jako

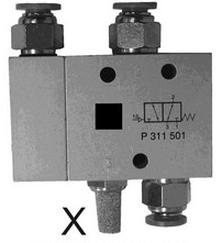

Który element został oznaczony na rysunku symbolem literowym X?

Które z wymienionych narzędzi należy zastosować podczas wymiany układu scalonego na płytce drukowanej, widocznej na zdjęciu?

Ilustracja przedstawia łożysko

Pralka automatyczna nie reaguje po naciśnięciu przycisku zasilania. Co może być przyczyną takiej sytuacji?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

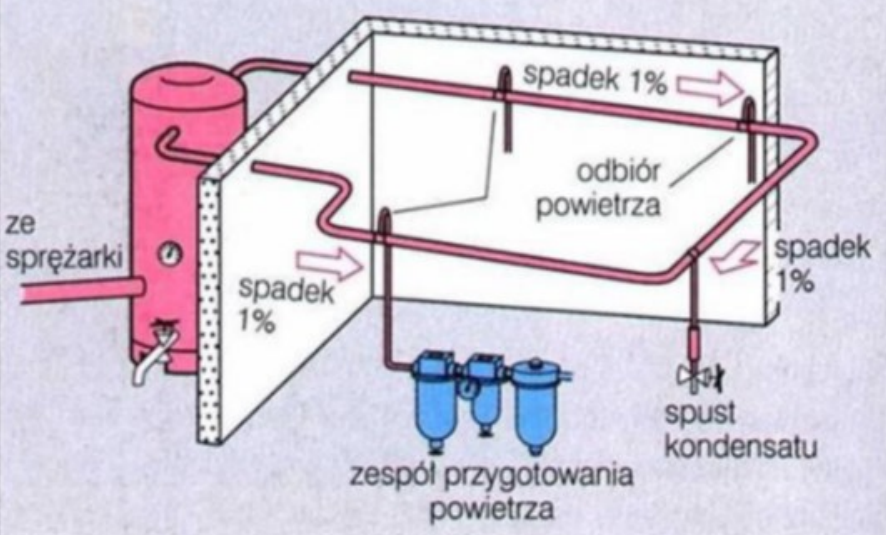

W instalacji pneumatycznej przedstawionej na rysunku przewód główny, do którego podłącza się m.in. kolejne układy sterowania pneumatycznego zainstalowany, jest ze spadkiem 1% w celu

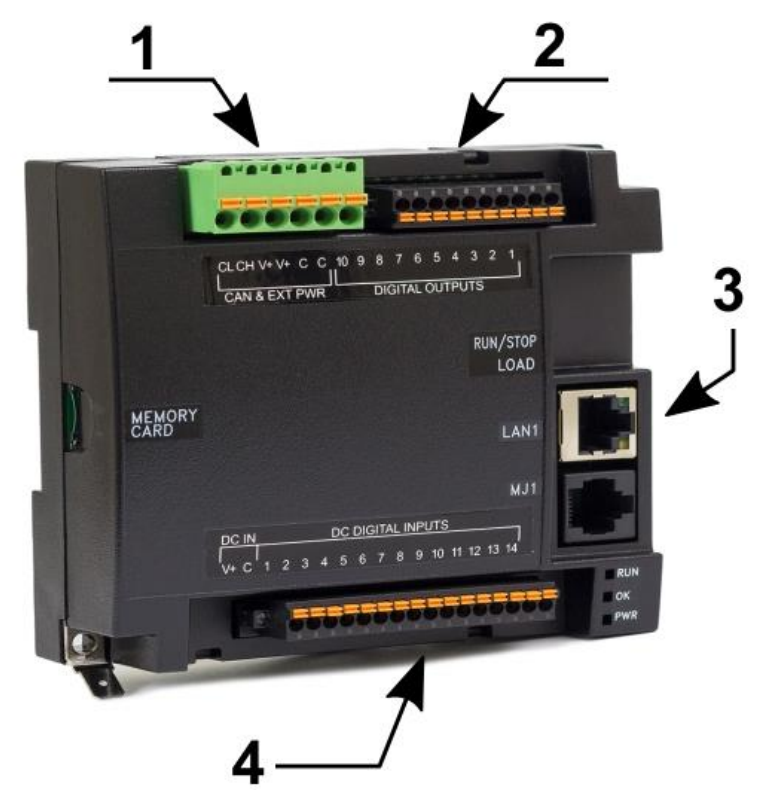

Którymi cyframi oznaczono moduły wejść i wyjść dyskretnych sterownika PLC?

Z wykorzystaniem równania F_u = η ∙ S ∙ p oblicz powierzchnię S tłoka siłownika, w przypadku gdy siłownik generuje siłę czynną F_u = 1,6 kN przy ciśnieniu p = 1 MPa oraz współczynniku sprawności η = 0,8.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby zmierzyć temperaturę, należy podłączyć do wejścia sterownika PLC

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie są etapy podstawowych cykli działania sterownika PLC?

Co znaczy zaświecenie czerwonej diody oznaczonej skrótem BATF na panelu kontrolnym sterownika PLC?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

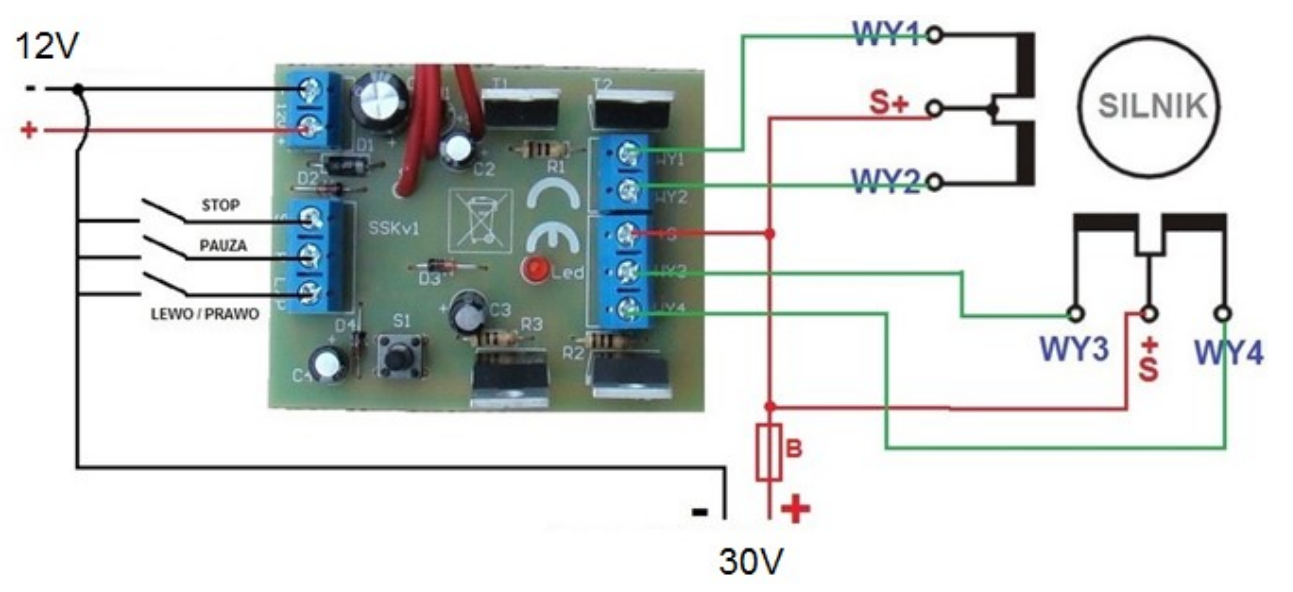

Na podstawie widoku płytki sterownika oraz schematu podłączenia uzwojeń silnika, wskaż parametry napięć zasilających sterownik oraz silnik.

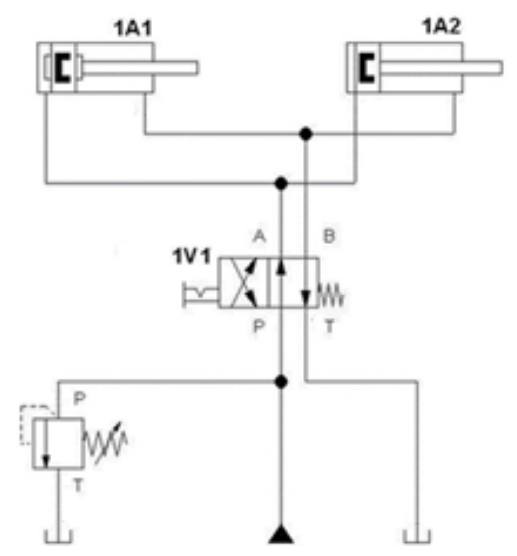

Po wciśnięciu przycisku sterującego zaworu rozdzielającego 1V1 nastąpi

Aby poprawić efektywność montażu połączeń gwintowych, wykorzystuje się klucze

Podczas użytkowania urządzenia zaobserwowano wzrost hałasu spowodowany przez łożysko toczne. Naprawa sprzętu polega na

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Odczytaj wynik pomiaru wykonanego mikrometrem.

Którą z przedstawionych na ilustracji nakrętek należy zastosować w połączeniach gwintowych, aby zapewnić ochronę przed zranieniem o powierzchnię gwintu oraz nadać im estetyczny wygląd?

Do czego służy narzędzie przedstawione na rysunku?