Pytanie 1

Nie jest możliwe przeprowadzenie badania twardości materiałów metodą

Wynik: 0/40 punktów (0,0%)

Wymagane minimum: 20 punktów (50%)

Nie jest możliwe przeprowadzenie badania twardości materiałów metodą

Jakie oznaczenie pasowania odpowiada zasadzie stałego otworu?

Brak odpowiedzi na to pytanie.

Zakład mechaniczny produkuje 4 000 sztuk prostych profili o masie 500 g każdy. Na podstawie danych z tabeli określ jakim rodzajem produkcji charakteryzuje się ten zakład.

| Rodzaj produkcji | Roczny program produkcyjny | ||

|---|---|---|---|

| Wyrób A | Wyrób B | Wyrób C | |

| Jednostkowa | do 5 | do 10 | do 100 |

| Małoseryjna | 5÷100 | 10÷200 | 100÷500 |

| Seryjna | 100÷300 | 200÷500 | 500÷5000 |

| Wielkoseryjna | 300÷1000 | 500÷5000 | 5000÷50000 |

| Masowa | ponad 1000 | ponad 5000 | ponad 50000 |

| Wyroby A – elementy o dużych gabarytach, znacznej pracochłonności i ciężarze ponad 300 N. | |||

| Wyroby B – elementy o średnich wymiarach i pracochłonności oraz ciężarze od 80 do 300 N. | |||

| Wyroby C – elementy małe, o niewielkiej pracochłonności i ciężarze do 80 N. | |||

| G=m·g | |||

Brak odpowiedzi na to pytanie.

Aby zabezpieczyć stalowe elementy maszyn przed korozją w wysokich temperaturach, stosuje się

Brak odpowiedzi na to pytanie.

Kluczowym dokumentem procesu montażu, który opisuje jego przebieg, jest

Brak odpowiedzi na to pytanie.

Dokument, który zawiera sekwencję realizowanych działań oraz pozostałe dane potrzebne do wykonania określonej części, to

Brak odpowiedzi na to pytanie.

W produkcji masowej surowcami wykorzystywanymi do tworzenia elementów typu tuleja o dużych wymiarach są

Brak odpowiedzi na to pytanie.

Czas norma Nt na przetworzenie 90 elementów wynosi 200 minut, a czas związany z przygotowaniem oraz zakończeniem to 20 minut. Jaki jest czas obróbki jednego elementu?

Brak odpowiedzi na to pytanie.

Oleje przekładniowe, których roczne zużycie w firmie nie wynosi więcej niż 100 kg, można

Brak odpowiedzi na to pytanie.

Pracownik produkuje 60 elementów w ciągu jednego dnia. Zużywa 5 m pręta na każdy z nich. Jakie jest dzienne zużycie pręta, jeśli masa 1 m pręta wynosi 1,2 kg?

Brak odpowiedzi na to pytanie.

Jakie urządzenie pozwala na bezdotykowe określenie temperatury elementów w trakcie obróbki cieplnej?

Brak odpowiedzi na to pytanie.

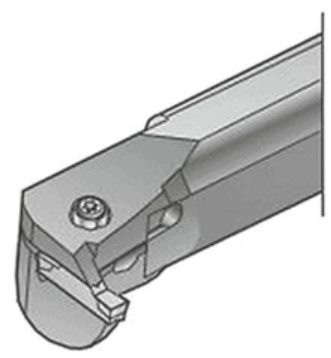

Przedstawiony na rysunku nóż tokarski służy do toczenia

Brak odpowiedzi na to pytanie.

Odpady przemysłowe powstające w zakładzie produkcyjnym

Brak odpowiedzi na to pytanie.

Aby wykonać otwór M8, jakie narzędzia powinny być użyte w odpowiedniej kolejności?

Brak odpowiedzi na to pytanie.

Jaka jest wartość tolerancji dla wymiaru 20+0,05+0,01?

Brak odpowiedzi na to pytanie.

Aby wykonać koło zębatego metodą obwiedniową, należy użyć frezu

Brak odpowiedzi na to pytanie.

Oksydacja polega na wytworzeniu na powierzchni stalowych elementów warstwy ochronnej przed korozją z

Brak odpowiedzi na to pytanie.

W procesie produkcji seryjnej do weryfikacji otworu o średnicy Ø20H7, powinno się użyć

Brak odpowiedzi na to pytanie.

Kryterium technologiczne dotyczące zużycia ostrza narzędzia skrawającego w tokarkach to

Brak odpowiedzi na to pytanie.

Końcowym procesem obróbki wewnętrznych powierzchni tulei cylindrów sprężarek tłokowych jest

Brak odpowiedzi na to pytanie.

Na podstawie danych w tabeli wskaż wymiar wałka, który odpowiada prawidłowo wykonanemu wałkowi

φ50h8

| Wymiary graniczne mm | Tolerancje normalne μm | ||||

|---|---|---|---|---|---|

| powyżej | do | h6 | h7 | h8 | h9 |

| 30 | 50 | 16 | 25 | 39 | 62 |

| 50 | 80 | 19 | 30 | 46 | 74 |

Brak odpowiedzi na to pytanie.

Jakie oznaczenie symbolowo-literowe wskazuje na pasowanie luźne według zasady stałego otworu?

Brak odpowiedzi na to pytanie.

W ciągu roku firma zajmująca się naprawą reduktorów zbiera do 50 litrów zużytych olejów maszynowych. Zgodnie z regulacjami, odpady te można

Brak odpowiedzi na to pytanie.

Jaki proces pozwala na uzyskanie powłoki o wyglądzie lustrzanej powierzchni?

Brak odpowiedzi na to pytanie.

Jakiego narzędzia nie stosuje się do obróbki powierzchni?

Brak odpowiedzi na to pytanie.

Aby wykonać otwór o średnicy 12H7, jakie narzędzia powinno się zastosować w odpowiedniej kolejności?

Brak odpowiedzi na to pytanie.

Duże zbiorniki, które są narażone na korozję elektrochemiczną, zabezpiecza się przez zastosowanie

Brak odpowiedzi na to pytanie.

Jakim procesem cieplnym jest obróbka kół zębatych?

Brak odpowiedzi na to pytanie.

Który z rysunków zawiera wszystkie dane konieczne do wykonania elementu?

Brak odpowiedzi na to pytanie.

Co to jest staliwo?

Brak odpowiedzi na to pytanie.

Jakie są łączne wydatki związane z produkcją partii towaru, jeśli do jej wytworzenia firma poniosła koszty: materiałów 15 000 zł, wynagrodzeń pracowników 20 000 zł, wskaźnik kosztów ogólnych wyniósł 20% kosztów bezpośrednich, a odpady produkcyjne zostały oszacowane na 800 zł i sprzedane jako złom?

Brak odpowiedzi na to pytanie.

Dźwięk słyszalny w obudowie wiertarki podczas wiercenia dużym wiertłem zazwyczaj sugeruje

Brak odpowiedzi na to pytanie.

Uzyskanie trwałego połączenia pomiędzy metalem a tworzywem sztucznym jest możliwe dzięki

Brak odpowiedzi na to pytanie.

W celu oceny efektywności produkcji wykorzystuje się wskaźnik

Brak odpowiedzi na to pytanie.

Symbol SR umieszcza się przed wymiarem liczbowym

Brak odpowiedzi na to pytanie.

Małe wyroby składające się z ograniczonej liczby elementów w produkcji małoseryjnej są montowane w formie

Brak odpowiedzi na to pytanie.

Kiedy wałek ślimakowy w przekładni ślimakowej jest wykonany z żeliwa, wieniec ślimacznicy (koła ślimakowego) o dużej średnicy powinien być wykonany

Brak odpowiedzi na to pytanie.

Kolejność technologiczna zabiegów oraz operacji obróbczych otworu w tulei, w której umieszczone jest łożysko, powinna przedstawiać się następująco:

Brak odpowiedzi na to pytanie.

Dokładne dane dotyczące procesów obróbczych zawiera dokumentacja

Brak odpowiedzi na to pytanie.

Jakiego freza należy użyć do wycinania uzębienia w kole zębatym na frezarce obwiedniowej?

Brak odpowiedzi na to pytanie.