Pytanie 1

Wskaż urządzenie, które można wykorzystać do pomiaru ciśnienia wywieranego przez ciecz na ścianki zbiornika?

Wynik: 13/40 punktów (32,5%)

Wymagane minimum: 20 punktów (50%)

Wskaż urządzenie, które można wykorzystać do pomiaru ciśnienia wywieranego przez ciecz na ścianki zbiornika?

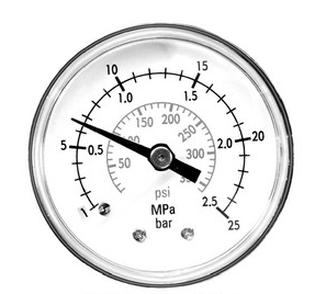

Na podstawie wskazań manometru wskaż wartość zmierzonego ciśnienia?

Muskuł pneumatyczny przedstawiony na rysunku przystosowany jest do połączenia

Aby zdemontować sterownik PLC z szyny DIN (TS-35), potrzebne jest

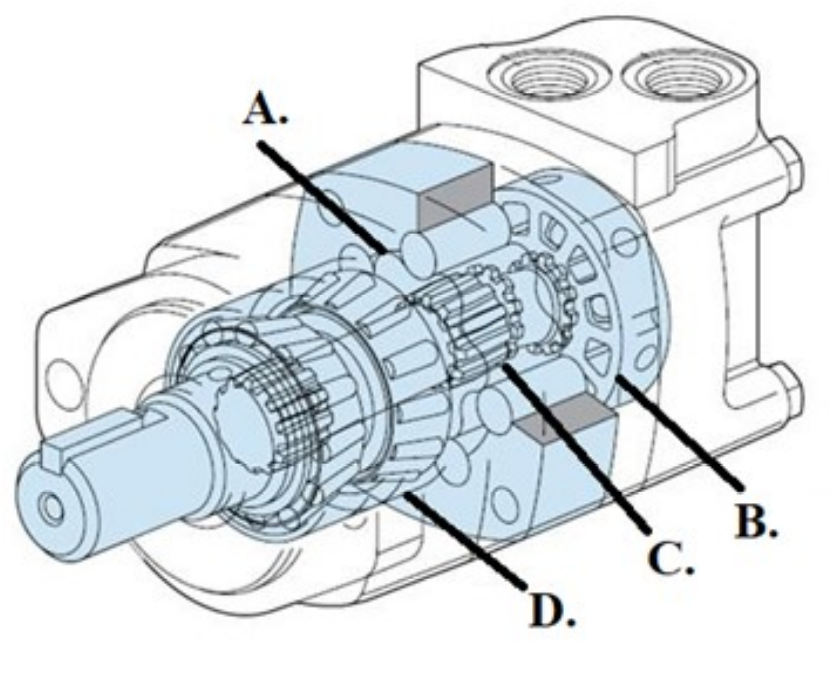

Którą literą na rysunku silnika hydraulicznego oznaczono tarczę rozdzielacza?

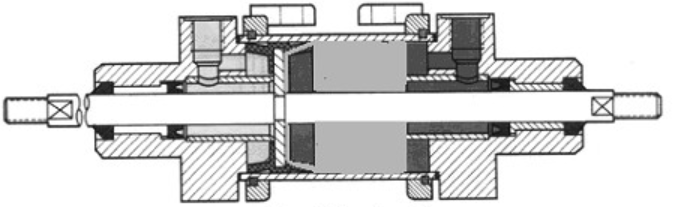

Na rysunku przedstawiono przekrój siłownika pneumatycznego

Maksymalne napięcie na analogowym wejściu kontrolera PLC wynosi 10 V DC, a rozdzielczość tego wejścia, wynosząca około 40 mV, zapewnia zastosowanie kontrolera PLC z przetwornikiem A/C.

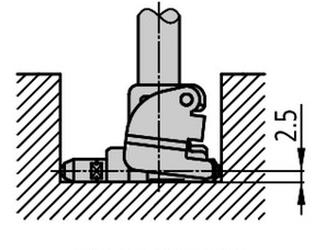

Którego z wymienionych przyrządów pomiarowych należy użyć do wykonania pomiaru szerokości otworu nieprzelotowego, blisko dna otworu w sposób przedstawiony na rysunku?

Urządzenie do pomiaru o zakresie od 0,1 do 10 m3/s to

Na podstawie przedstawionej noty katalogowej termostatu HONEYWELL 3455RC określ temperaturę otwarcia oraz amplitudę.

| Typ czujnika | termostat |

| Konfiguracja wyjścia | NC |

| Temperatura otwarcia | 18°C |

| Temperatura zamknięcia | -1°C |

| Prąd pracy maks. | 10A |

| Napięcie pracy maks. | 240V AC |

| Przyłącze | konektory 6,4mm |

Konserwacja układu stycznikowo-przekaźnikowego nie obejmuje

Typowym elementem konstrukcji siłownika, przygotowanego do współpracy z bezdotykowymi czujnikami położenia krańcowego, jest

Ciecze hydrauliczne, które przekazują energię, lecz nie oferują ochrony przed korozją ani smarowania, to ciecze klasy

Jaki rodzaj oprogramowania trzeba zainstalować na komputerze, aby mieć możliwość wspierania procesów produkcyjnych związanych z kontrolą maszyn CNC?

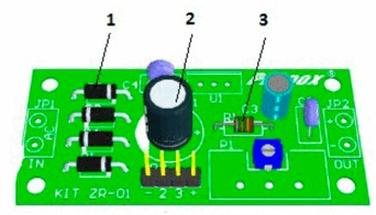

Na płytce drukowanej w miejscach oznaczonych cyframi 1, 2, 3 należy zamontować

Jakie jest właściwe podłączenie dla przyłącza oznaczonego literą 'T' w zaworze hydraulicznym 4/2, które ma oznaczenia A, B, P i T?

Potrojenie natężenia prądu przepływającego przez rezystor o niezmiennej rezystancji spowoduje, że ilość ciepła wydzielającego się w nim wzrośnie

Kiedy należy dokonać wymiany filtrów standardowych w systemie przygotowania powietrza?

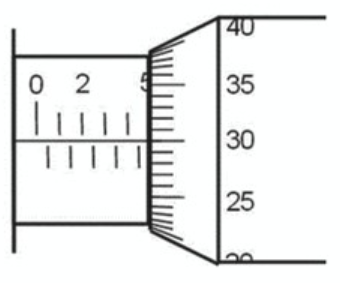

Odczytaj wynik pomiaru wykonanego mikrometrem.

Na rysunku przedstawiono tabliczki znamionowej

Jaki klucz należy zastosować do montażu zaworu kątowego, przedstawionego na rysunku?

Ile powinna wynosić średnica tłoka siłownika pneumatycznego z jednostronnym tłoczyskiem, aby przy zasilaniu powietrzem o ciśnieniu 8 barów można uzyskać przy wysuwaniu tłoczyska siłę 160 N (przyjmując sprawność siłownika 100%)?

| F = P · S |

| S = π · r2 |

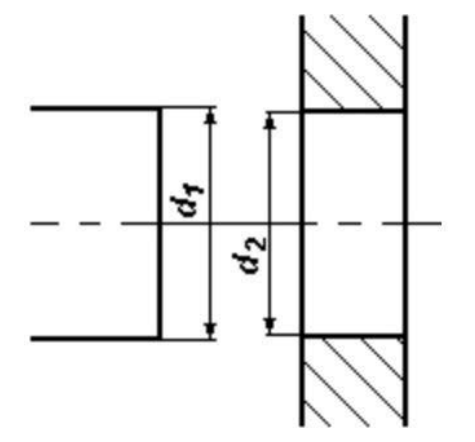

Na rysunku przedstawione zostały fragmenty dwóch elementów, które należy połączyć techniką połączenia wciskowego wtłaczanego. Jaka powinna być zależność pomiędzy wymiarami d1 i d2?

W wyniku kontaktu dłoni pracownika ze strumieniem wysoko sprężonego dwutlenku węgla doszło do odmrożenia drugiego stopnia (zaczerwienienie dłoni, pojawienie się pęcherzy). Jakie czynności należy podjąć udzielając pierwszej pomocy?

W normalnych warunkach działania wyłącznika różnicowoprądowego wektorowa suma natężeń prądów sinusoidalnych przepływających w przewodach fazowych oraz neutralnym wynosi

Wyłącznik silnikowy może zadziałać na skutek

Ciecze hydrauliczne o podwyższonej odporności na ogień, wykorzystywane w miejscach narażonych na wybuch, to ciecze oznaczone symbolami

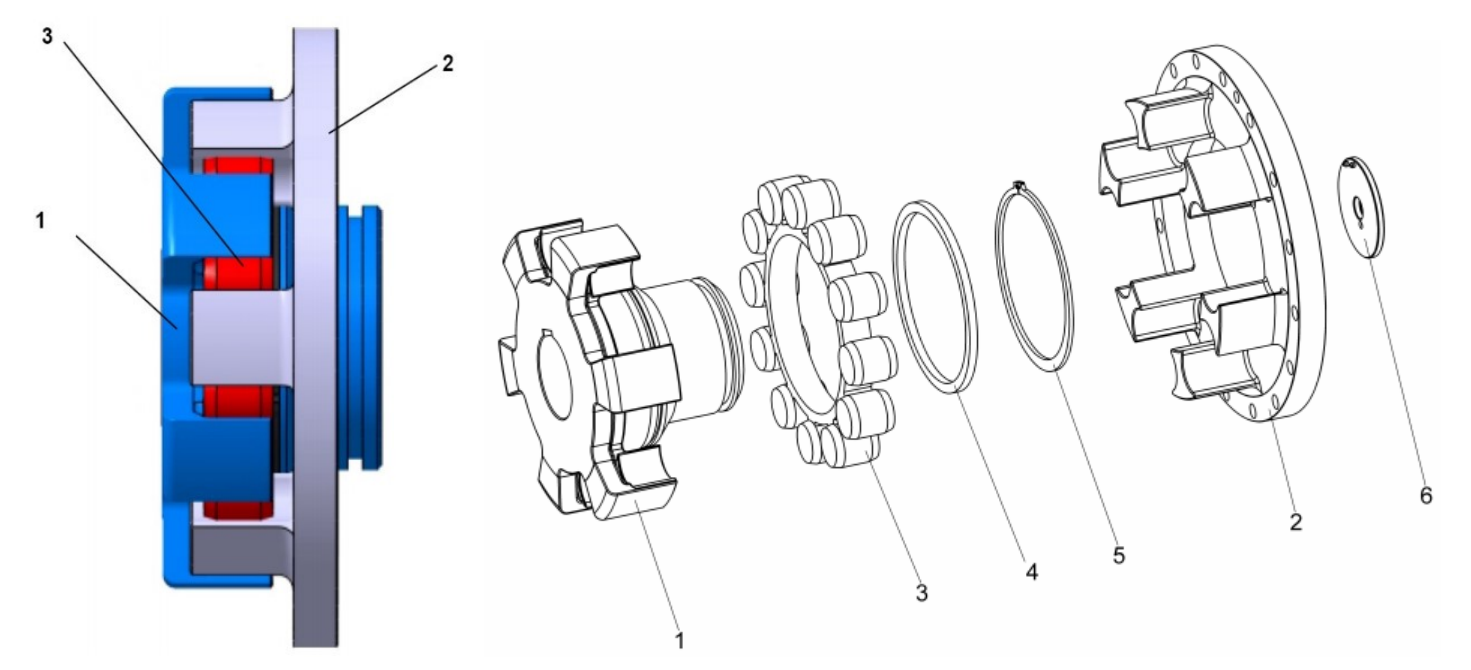

Ilustracja przedstawia łożysko

Który instrument pomoże w monitorowaniu jakości sprężonego powietrza pod kątem wilgotności oraz obecności kondensatu?

Aby dokładnie zmierzyć średnicę wałka, należy użyć

Przepisy dotyczące usuwania używanych urządzeń elektronicznych nakładają obowiązek

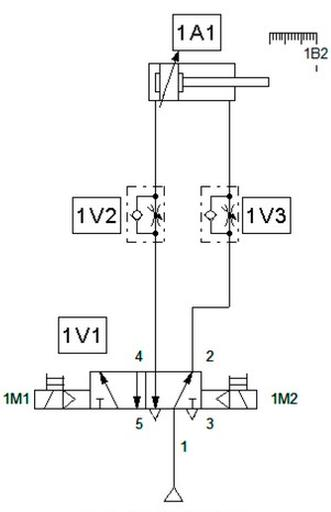

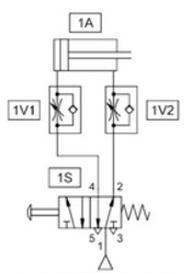

Zawór dławiąco-zwrotny 1V2 układu pneumatycznego przedstawionego na schemacie umożliwia powolne

Zespół elementów przedstawiony na rysunku pełni funkcję

Wskaż prawidłowe przyporządkowanie cyfr wskazujących części sprzęgła kłowego do ich nazw.

| Piasta sprzęgła | Kołnierz przykręcany | Wkładka elastyczna | Pierścienie osadcze | Podkładka zabezpieczająca | |

|---|---|---|---|---|---|

| Przyporządkowanie 1. | 1 | 2 | 3 | 4 | 5 | 6 |

| Przyporządkowanie 2. | 3 | 1 | 2 | 4 | 5 | 6 |

| Przyporządkowanie 3. | 4 | 2 | 3 | 5 | 6 | 1 |

| Przyporządkowanie 4. | 5 | 1 | 2 | 4 | 6 | 3 |

Zawory zwrotno-dławiące, w przedstawionym na rysunku układzie sterowania pneumatycznego, realizują dławienie

Silnik komutatorowy przez dłuższy czas był przeciążony, co doprowadziło do powstania zwarć międzyzwojowych. Proces naprawy silnika obejmuje wymianę

W trakcie montażu systemu elektronicznego chłodzonego radiatorem, należy zapewnić odpowiednią powierzchnię styku pomiędzy układem a radiatorem poprzez

Które narzędzia należy zastosować podczas wymiany rezystora R1 przedstawionego na rysunku?

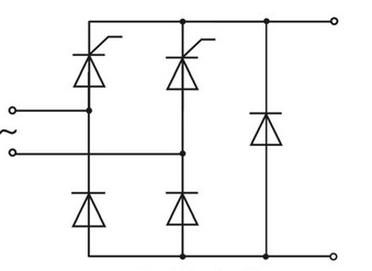

Jakie obwody elektroniczne gwarantują utrzymanie stałego napięcia na wyjściu, niezależnie od zmian obciążenia oraz fluktuacji napięcia zasilającego?

Narzędzia przedstawione na rysunku są stosowane do