Pytanie 1

Zmiana naprężenia sprężyny wtryskiwacza wpływa na wartość

Wynik: 15/40 punktów (37,5%)

Wymagane minimum: 20 punktów (50%)

Zmiana naprężenia sprężyny wtryskiwacza wpływa na wartość

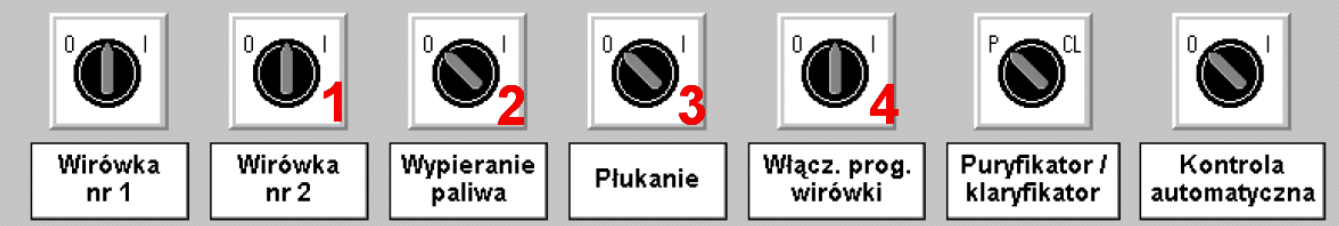

Który z przełączników oznaczonych cyframi od 1 do 4 należy przestawić, aby usunąć paliwo z bębna wirówki przed jej "odstrzeleniem"?

Pionowy załadunek towaru na statek odbywa się po otwarciu

Która z wacht pokładowych ma za zadanie wykrywać oraz oceniać kierunek ruchu statków znajdujących się w pobliżu jednostki?

Sworzeń tłoka osadzony jest w

Zawór szumowania dolnego służy do

Wskaż przyczynę uszkodzenia zaworu przedstawionego na rysunku.

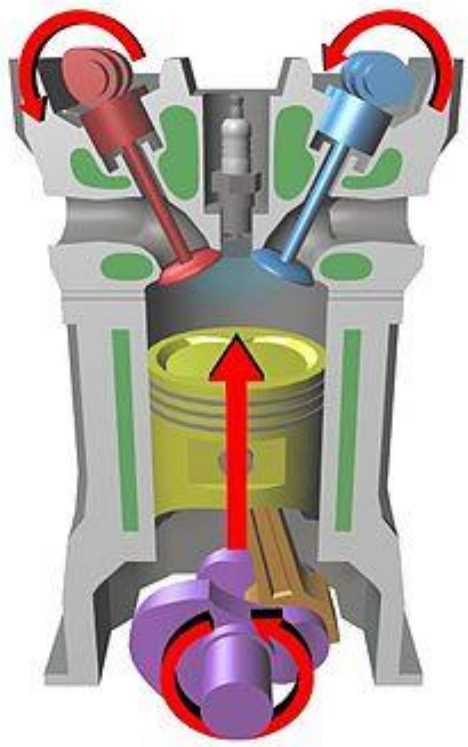

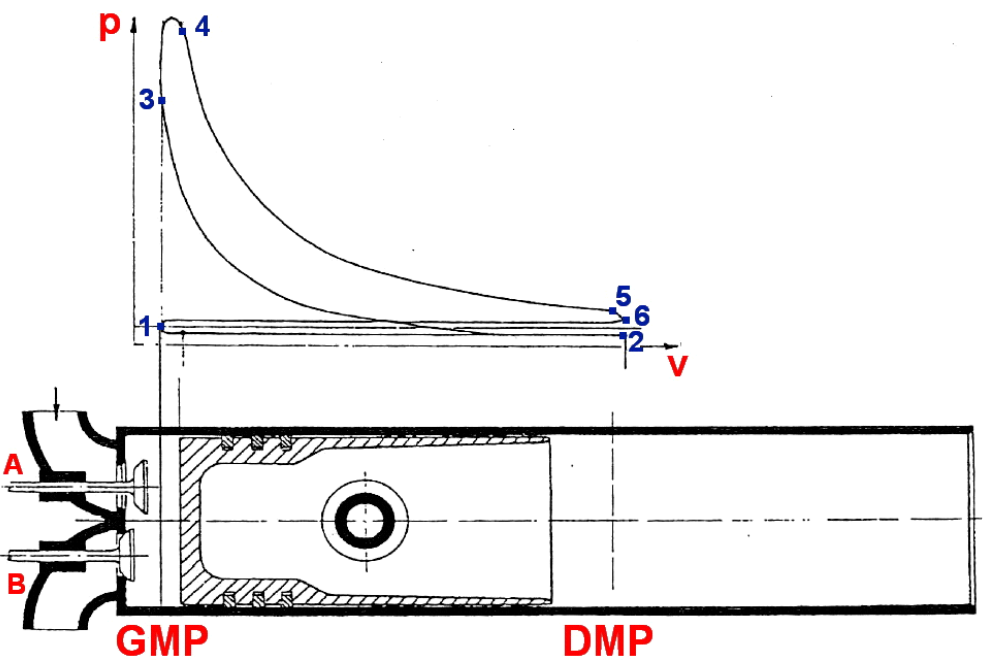

Na rysunku zilustrowano suw

Na statku prądnice, które są napędzane bezpośrednio od wału korbowego silnika głównego, nazywa się prądnicami

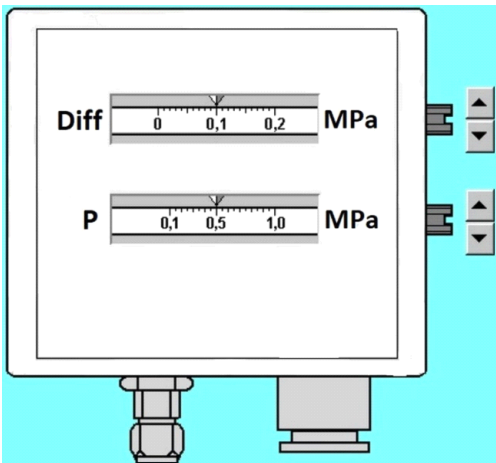

Na podstawie zamieszczonej w ramce zasady określ wartość ciśnienia włączenia dyszy palnika kotłowego, która została ustawiona na przedstawionym presostacie.

| „... na rysunku presostatu przedstawione są dwie skale ciśnienia. Dolna „P" o zakresie od 0,1 do 1,0 MPa służy do ustawienia ciśnienia, przy którym dana dysza zostanie wyłączona. Górna „Diff" o zakresie od 0,0 do 0,2 MPa umożliwiająca ustawienie ciśnienia włączania się odpowiedniej dyszy, z tym że ciśnienie przy którym dana dysza się włączy będzie ustalone jako różnica P-Diff..." |

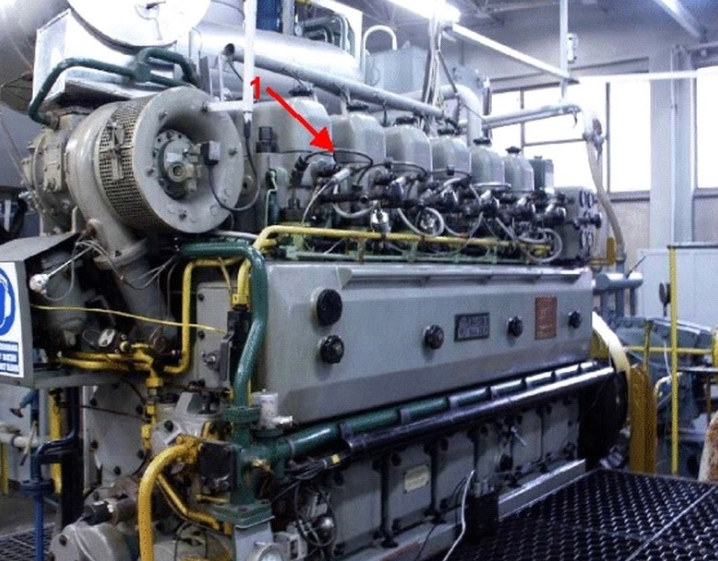

Na rysunku przedstawiającym silnik element oznaczony cyfrą 1 to

Do konserwacji biegunów akumulatora należy użyć

Podczas wykonywania prac remontowych za burtą statku korzysta się z

Okresowe czyszczenie filtrów olejowych poprzez obracanie ich wkładów filtrujących stosuje się w filtrach

Na schemacie obrazującym zasadę pracy silnika czterosuwowego krzywa przechodząca przez punkty 1 – 2 odpowiada suwowi

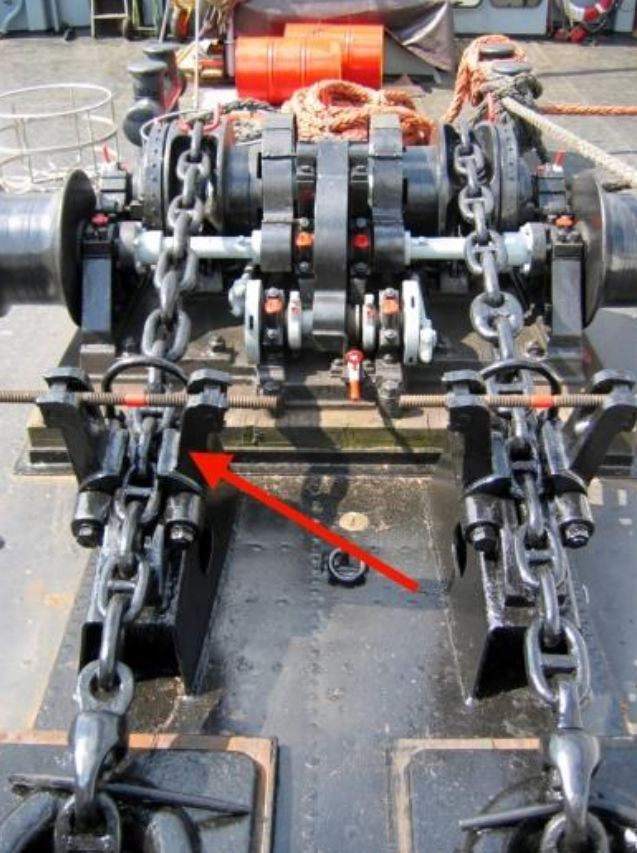

Na ilustracji przedstawiającej windę kotwiczno-cumowniczą strzałką wskazano

Rysunek przedstawia zawór

Brak odpowiedzi na to pytanie.

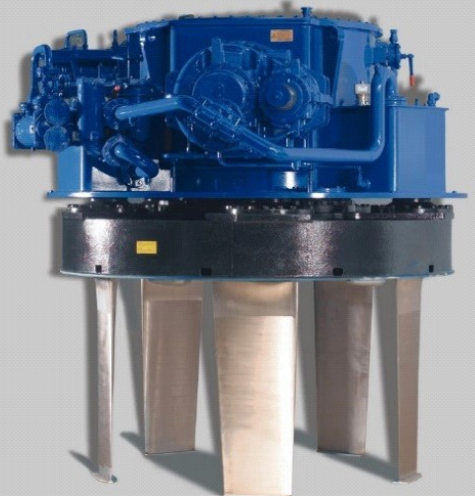

Na rysunku przedstawiono

Brak odpowiedzi na to pytanie.

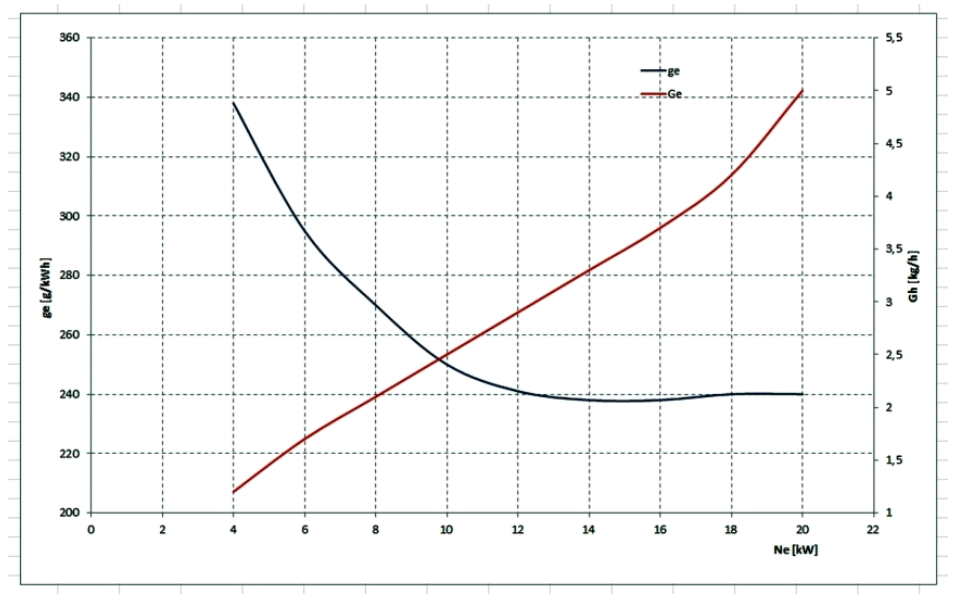

Którą charakterystykę silnika przedstawiono na rysunku?

Brak odpowiedzi na to pytanie.

Wzrost oporów przepływu na filtrze powietrza turbosprężarki silnika głównego powoduje spadek

Brak odpowiedzi na to pytanie.

W odniesienie do siłowni statkowej skrót GTR oznacza Główną Tablicę

Brak odpowiedzi na to pytanie.

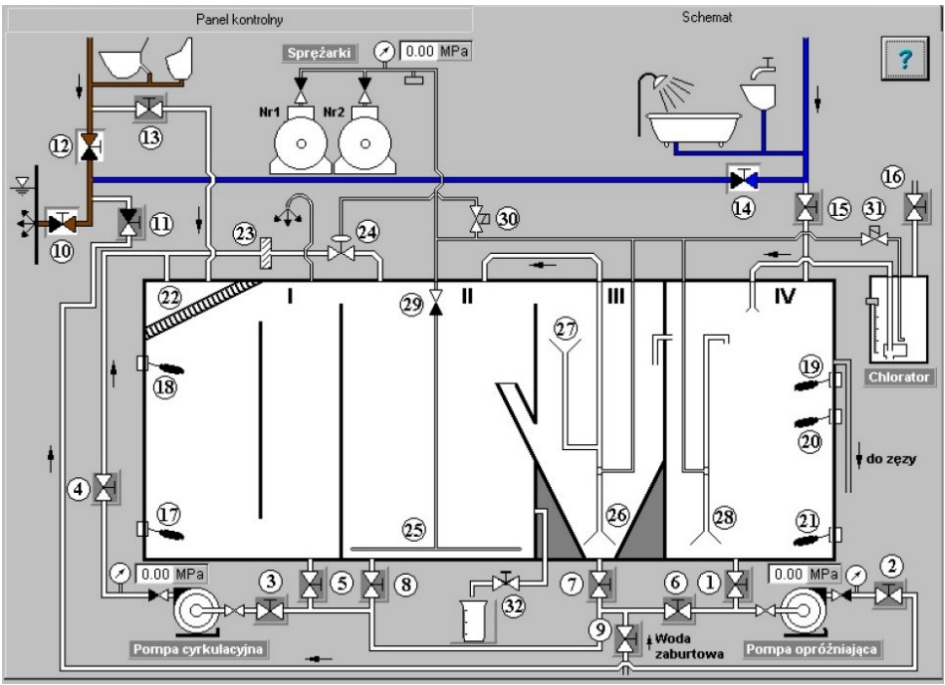

Na schemacie biologicznej oczyszczalni ścieków fekalnych komorę osadową oznaczono symbolem

Brak odpowiedzi na to pytanie.

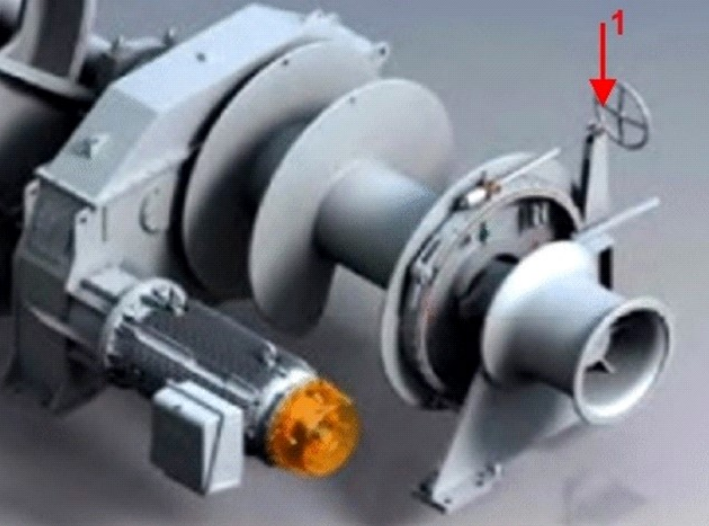

Który z elementów wciągarki cumowniczej oznaczono na rysunku cyfrą 1?

Brak odpowiedzi na to pytanie.

Wskaż parametr kontrolowany podczas pracy okrętowego kotła parowego.

Brak odpowiedzi na to pytanie.

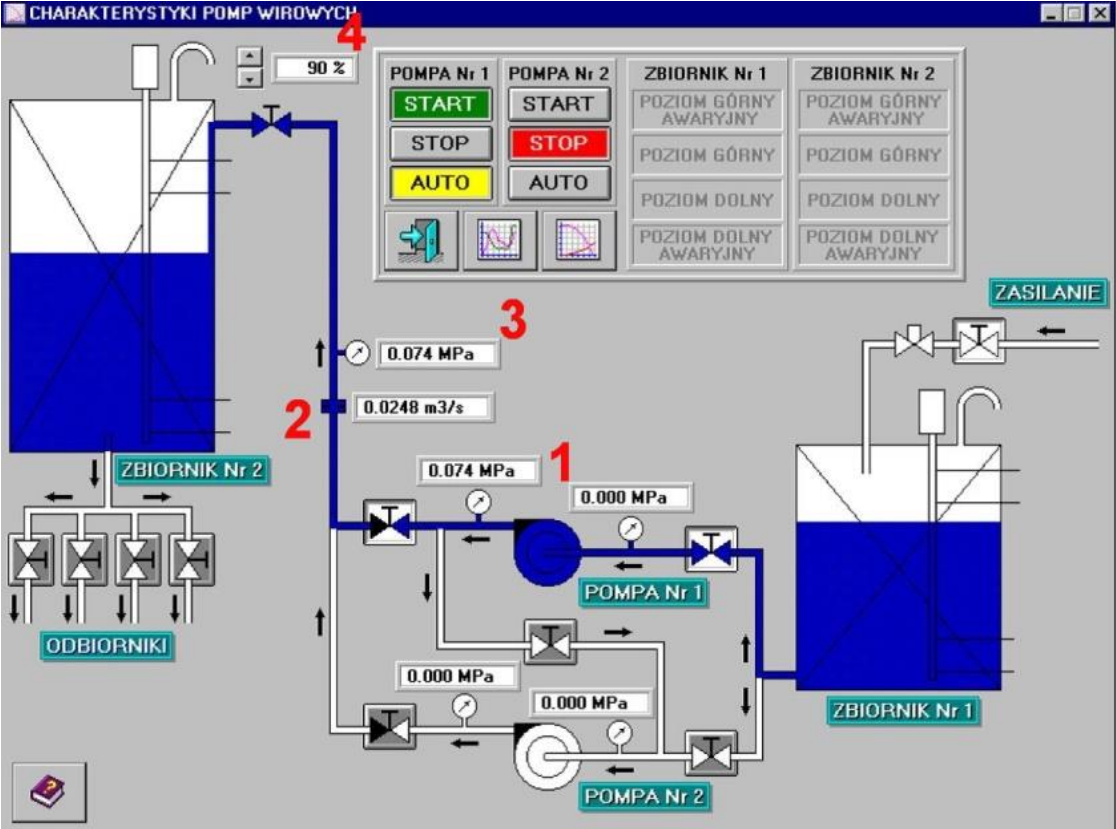

Na rysunku wskaźnik pokazujący wartość objętościowego natężenia przepływu czynnika przez instalację oznaczono cyfrą

Brak odpowiedzi na to pytanie.

Odcinki tworzące łańcuch kotwiczny to

Brak odpowiedzi na to pytanie.

Do podstawowych prac konserwacyjnych wykonywanych przy windach cumowniczych należy

Brak odpowiedzi na to pytanie.

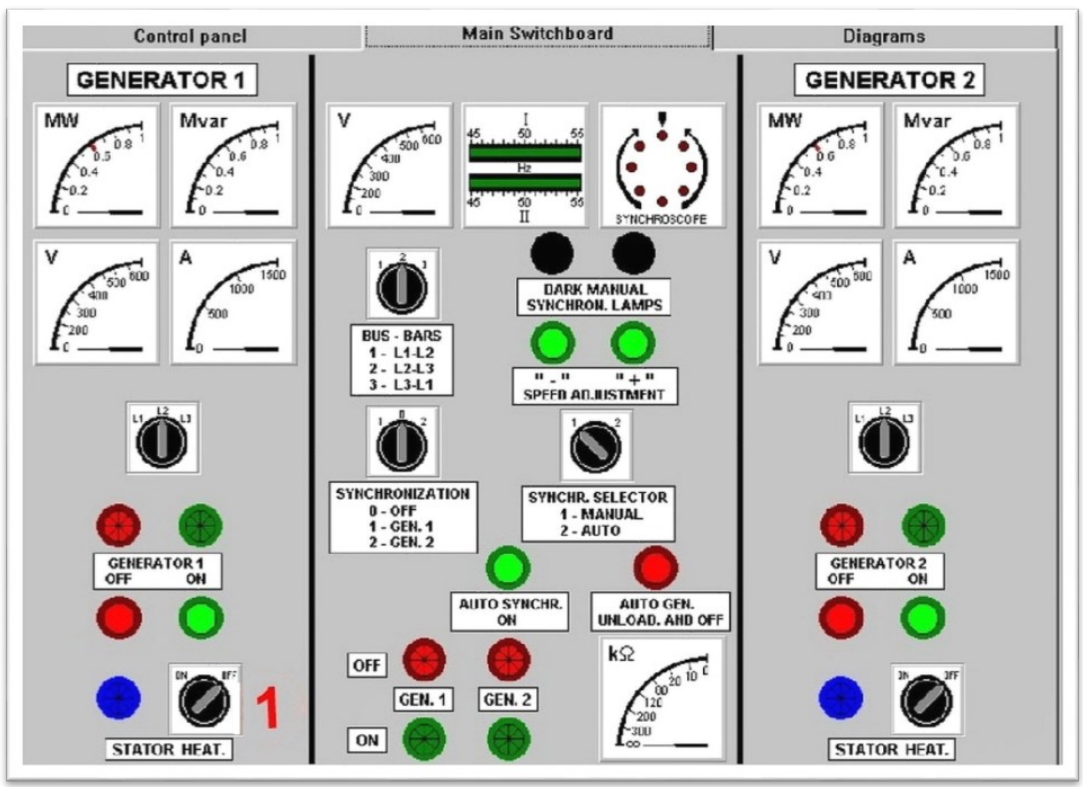

Na ilustracji przedstawiającej główną tablicę rozdzielczą zespołu prądotwórczego siłowni okrętowej cyfrą 1 oznaczono przełącznik

Brak odpowiedzi na to pytanie.

Przedstawiony na rysunku statek ma

Brak odpowiedzi na to pytanie.

Proces oczyszczania wody w czasie pracy kotła nazywa się

Brak odpowiedzi na to pytanie.

Parametrem roboczym chłodni prowiantowej jest

Brak odpowiedzi na to pytanie.

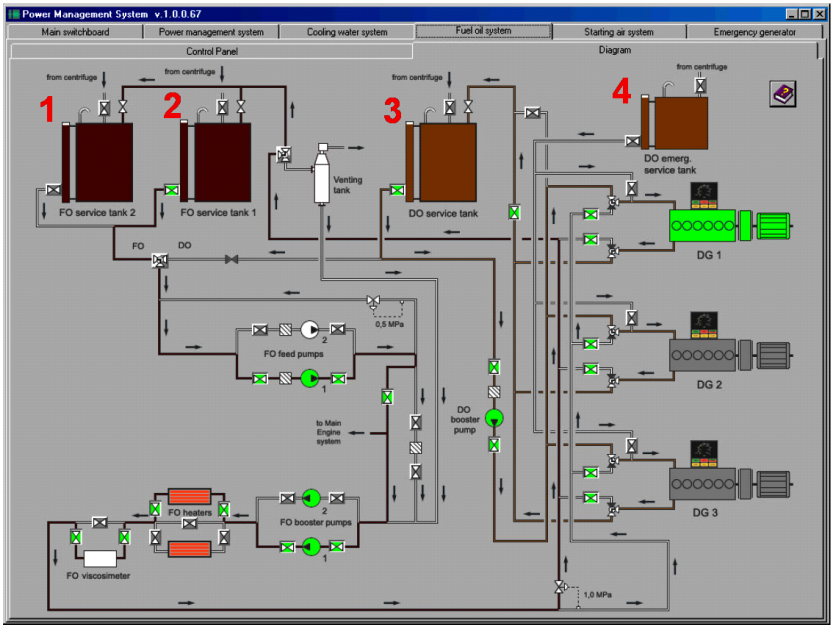

Którą cyfrą w kolorze czerwonym oznaczono na schemacie instalacji silników zespołów prądotwórczych zbiornik awaryjnego zasilania w paliwo?

Brak odpowiedzi na to pytanie.

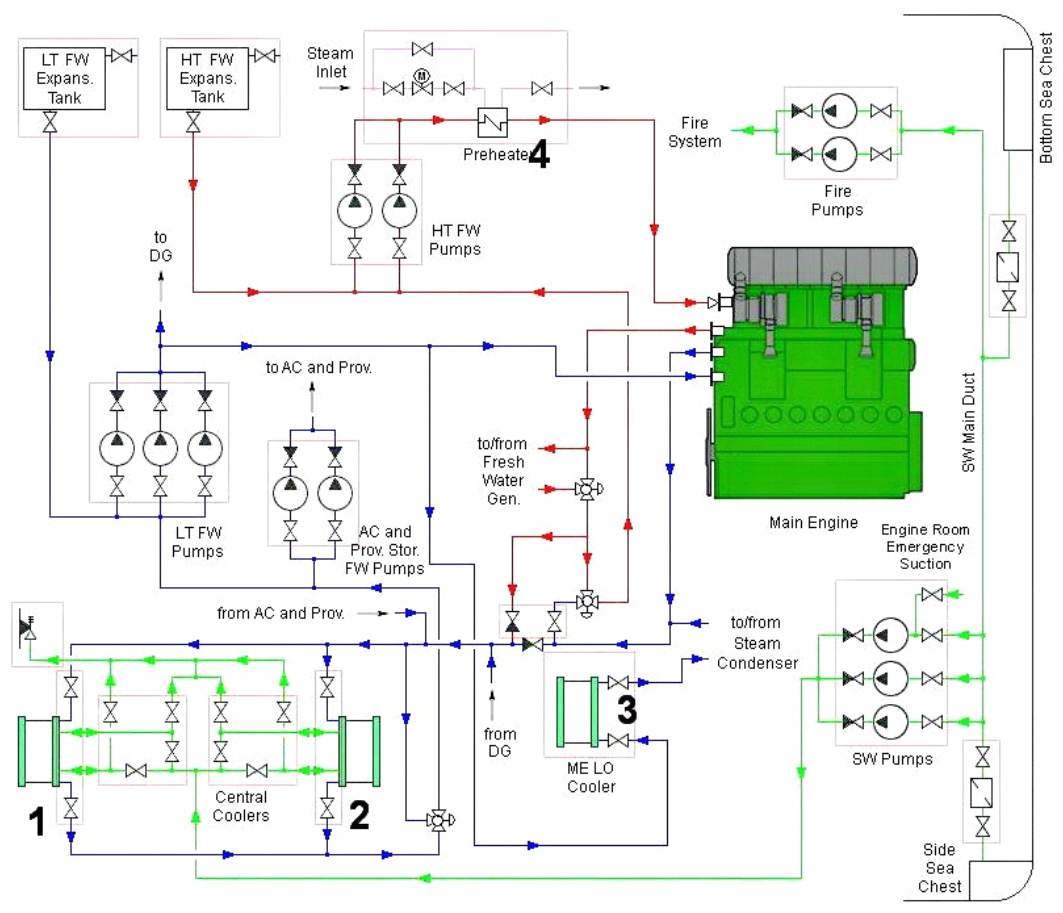

Zgodnie ze schematem za obniżenie temperatury oleju smarowego silnika głównego odpowiedzialny jest wymiennik oznaczony cyfrą

Brak odpowiedzi na to pytanie.

W celu utrzymania stałej temperatury oleju smarowego na jego odpływie z silnika stosuje się

Brak odpowiedzi na to pytanie.

Który element silnika jest częścią układu korbowo-tłokowego?

Brak odpowiedzi na to pytanie.

Najbardziej prawdopodobną przyczyną zbyt wysokiego ciśnienia na tłoczeniu pompy tłokowej jest

Brak odpowiedzi na to pytanie.

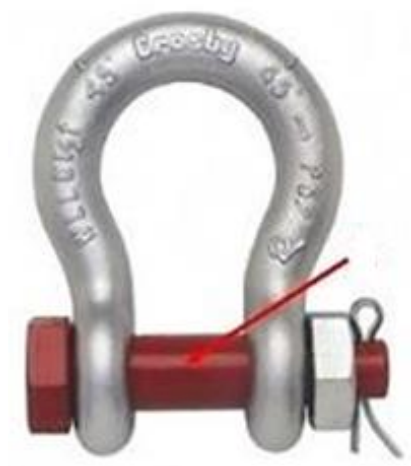

Na rysunku przedstawiającym szeklę transportową strzałką wskazano

Brak odpowiedzi na to pytanie.

Stan olinowania urządzeń dźwigowych statku kontroluje się

Brak odpowiedzi na to pytanie.

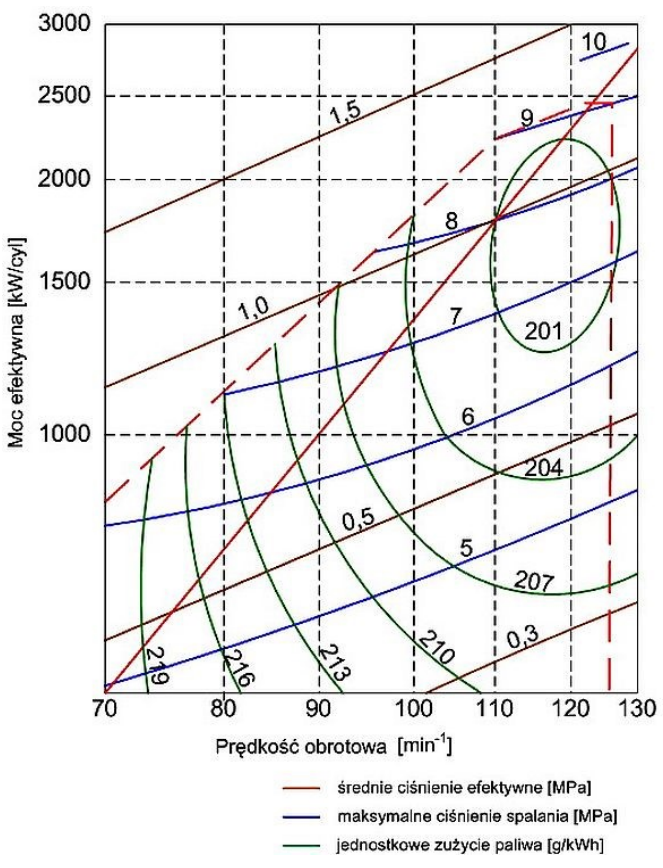

Korzystając z wykresu, określ wartość jednostkowego zużycia paliwa dla Ne=1 700 kW oraz n=110 min-1.

Brak odpowiedzi na to pytanie.

W którym suwie cyklu roboczego silnika czterosuwowego tłok pokonuje drogę z DMP do GMP przy zamkniętych zaworach dolotowych i wylotowych?

Brak odpowiedzi na to pytanie.