Pytanie 1

W której z wymienionych metod suszenia drewno jest umieszczane pomiędzy elektrodami zmiennego pola elektrycznego?

Wynik: 6/40 punktów (15,0%)

Wymagane minimum: 20 punktów (50%)

W której z wymienionych metod suszenia drewno jest umieszczane pomiędzy elektrodami zmiennego pola elektrycznego?

Aby drewno mogło być prawidłowo osuszone w komorze suszarniczej, konieczna jest podwyższona temperatura oraz

Przedstawiona na zdjęciu wada drewna to

Zaraz po wygięciu łaty w giętarce, trzeba ją poddać

Drewno w formie okrągłej o długości 8 m powinno być sklasyfikowane jako

Podstawową właściwością powłoki malarskiej, która jest odporna na działanie warunków atmosferycznych, jest

Okres otwarcia klejów polioctanowinylowych dyspersyjnych podczas klejenia w temperaturze pokojowej wynosi

Czynnikiem, który nie spowoduje poluzowania połączeń w meblach, jest

Do której grupy wad drewna należy zaliczyć pokazaną na rysunku wadę?

Jakie jest zadanie brzegowania płyt wykonanych z tworzyw drzewnych?

Drewno okrągłe, którego średnica bez kory w cieńszym końcu wynosi 15 cm, klasyfikowane jest jako drewno

Jaką metodą wykończenia powierzchni drewna z widocznymi siniznami można skutecznie zamaskować tę wadę?

Do wykonania drzwi przedstawionych na rysunku zastosowano konstrukcję

Brak odpowiedzi na to pytanie.

Która kolejność czynności jest właściwa dla wykonywania montażu wyrobu stolarskiego?

| zaciśnięcie w urządzeniu montażowym | kontrola wymiarów elementów łączonych | kontrola wymiarów elementów łączonych | dobór elementów według struktury i koloru drewna |

| usunięcie kleju wyciśniętego ze złącza | zaciśnięcie w urządzeniu montażowym | dobór elementów według struktury i koloru drewna | kontrola wymiarów elementów łączonych |

| dobór elementów według struktury i koloru drewna | usunięcie kleju wyciśniętego ze złącza | zaciśnięcie w urządzeniu montażowym | usunięcie kleju wyciśniętego ze złącza |

| kontrola wymiarów elementów łączonych | dobór elementów według struktury i koloru drewna | usunięcie kleju wyciśniętego ze złącza | zaciśnięcie w urządzeniu montażowym |

| A | B | C | D |

Brak odpowiedzi na to pytanie.

Jaką ilość lakieru trzeba zakupić, aby trzykrotnie pomalować 75 m2 podłogi, mając na uwadze, że 1 litr lakieru pokrywa 15 m2 powierzchni?

Brak odpowiedzi na to pytanie.

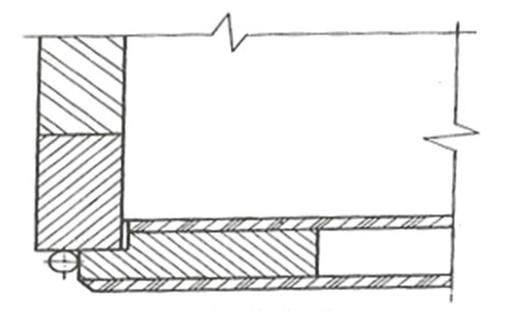

Zgodnie z pokazanym na rysunku przekrojem cząstkowym mebla do jego wykonania przewidziano zastosowanie drewna litego oraz

Brak odpowiedzi na to pytanie.

Termin "miąższość" tarcicy odnosi się do jej

Brak odpowiedzi na to pytanie.

Do łączenia elementów konstrukcyjnych mebli szkieletowych konieczne jest zastosowanie kleju

Brak odpowiedzi na to pytanie.

Aby wzmocnić uszkodzoną przez owady strukturę drewnianych elementów konstrukcyjnych kuchennego stołu oraz uzupełnić wydrążone otwory, najlepszym rozwiązaniem będzie użycie

Brak odpowiedzi na to pytanie.

Do składowania pakietów z płyt wiórowych laminowanych w zamkniętym magazynie należy zastosować

Brak odpowiedzi na to pytanie.

Wilgotność drewna powietrzno-suchego osiąga się

Brak odpowiedzi na to pytanie.

Jakie z poniższych kryteriów oceny jakości nie odnosi się do mebli wykonanych z laminowanej płyty wiórowej?

Brak odpowiedzi na to pytanie.

Do szlifowania wstępnego drewna miękkiego należy użyć papieru ściernego oznaczonego symbolem

Brak odpowiedzi na to pytanie.

W jakiej temperaturze należy przechowywać drewno, aby zminimalizować jego pękanie?

Brak odpowiedzi na to pytanie.

Z przedstawionego fragmentu rysunku nie można odczytać

Brak odpowiedzi na to pytanie.

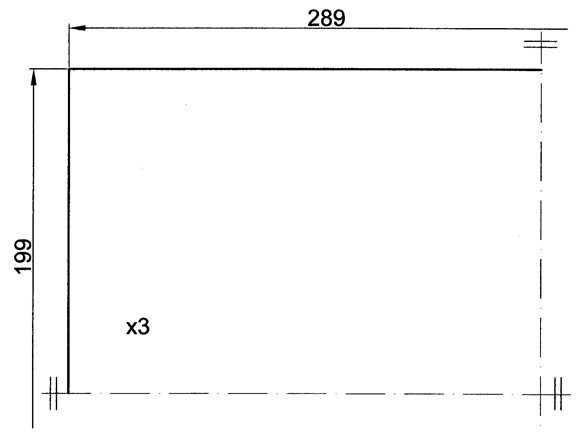

Ile sztuk jednobarwnej płyty wiórowej laminowanej o wymiarach 1220 x 2500 mm należy przygotować do wykonania 10 regałów, zgodnie z podanym wykazem materiałów?

Wykaz materiałów REGAŁ 738 x 300 x 400 (dł. x szer. x wys.)

| Lp. | nazwa elementu | nr rysunku | liczba sztuk | materiał | długość [mm] | szerokość [mm] |

|---|---|---|---|---|---|---|

| 1. | Boki | 1 | 2 | płyta wiór. lamin. grub. 19 mm | 400 | 300 |

| 2. | Półka | 2 | 1 | płyta wiór. lamin. grub. 19 mm | 700 | 300 |

Brak odpowiedzi na to pytanie.

Który z wymienionych materiałów jest najczęściej używany do produkcji sklejki?

Brak odpowiedzi na to pytanie.

W celu oszczędności materiału płytowego oraz efektywnego zagospodarowania odpadów należy wykorzystywać programy do

Brak odpowiedzi na to pytanie.

Do sklejenia elementów na szerokość z drewna egzotycznego klejem zapewniającym najmniej widoczną spoinę jest klej o charakterystyce?

Brak odpowiedzi na to pytanie.

Do drewna o dużych wymiarach kwalifikowane jest drewno okrągłe, które ma minimalną średnicę zmierzoną w cieńszym końcu bez kory równą

Brak odpowiedzi na to pytanie.

Do ostatecznego wyrównania powierzchni drewnianych elementów dębowych, zgodnie z danymi zawartymi w tabeli należy wybrać papier ścierny oznaczony symbolem

| Materiał | Szlifowanie zgrubne | Szlifowanie wykończające |

| Sklejka Drewno twarde Drewno miękkie Forniry | P 50 – P 60 P 50 – P 60 P 30 – P 60 P 100 – P 120 | P 60 – P 120 P 80 – P 120 P 60 – P 120 P 120 – P 240 |

Brak odpowiedzi na to pytanie.

Aby wykonać imitację hebanu barwionego na czarno do naprawy inkrustacji, jakiego materiału należy użyć?

Brak odpowiedzi na to pytanie.

Drewno o zawartości wilgoci od 8 do 10% powinno być użyte do produkcji

Brak odpowiedzi na to pytanie.

Jaką ilość kleju w litrach trzeba przygotować do zimnego klejenia elementów o łącznej powierzchni 50 m2, jeśli zużycie kleju wynosi 150 ml/m2?

Brak odpowiedzi na to pytanie.

Do łączenia fryzów z drewna iglastego o zwiększonej wilgotności powinno się zastosować klej

Brak odpowiedzi na to pytanie.

Jaką grupę wad drewna reprezentuje fałszywa twardziel?

Brak odpowiedzi na to pytanie.

Na podstawie danych zawartych w tabeli określ, do którego sortymentu tarcicy obrzynanej należy zaliczyć tarcicę o wymiarach 100 x 150 mm.

| Nazwa sortymentu | Grubość [mm] | Szerokość [mm] |

| Belki | 200÷250 | 200÷275 |

| Krawędziaki | 100÷175 | 100÷175 |

| Łaty | 32÷90 | 32÷90 |

| Listwy | 19÷25 | 25÷32 |

Brak odpowiedzi na to pytanie.

Zbielenie powłoki nitrocelulozowej na drewnie może być spowodowane

Brak odpowiedzi na to pytanie.

Jaką metodę impregnacji należy zastosować, aby trwale zabezpieczyć drewno przed szkodnikami?

Brak odpowiedzi na to pytanie.

Wilgotność bezwzględna drewna, które ma być użyte do budowy drzwi wewnętrznych, powinna znajdować się w zakresie

Brak odpowiedzi na to pytanie.