Pytanie 1

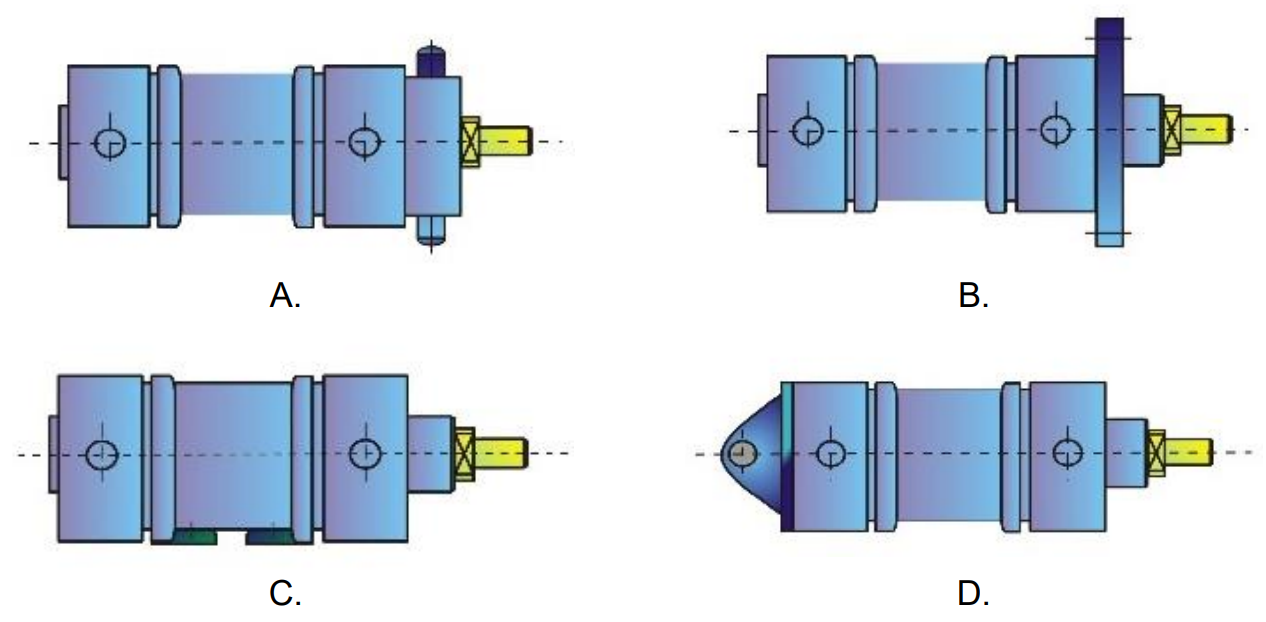

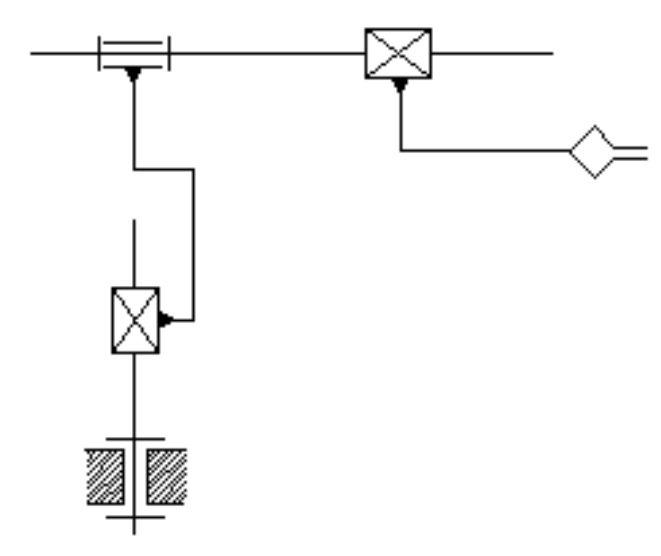

Na którym rysunku przedstawiono mocowanie kołnierzowe siłowników pneumatycznych?

Wynik: 2/40 punktów (5,0%)

Wymagane minimum: 20 punktów (50%)

Na którym rysunku przedstawiono mocowanie kołnierzowe siłowników pneumatycznych?

Podczas naprawy pieca indukcyjnego pracownik doznał poparzenia ramienia. Jaką pomoc powinien otrzymać w pierwszej kolejności?

Brak odpowiedzi na to pytanie.

Konserwacja układu stycznikowo-przekaźnikowego nie obejmuje

Brak odpowiedzi na to pytanie.

Maksymalne natężenie przepływu dla pompy hydraulicznej, której dane katalogowe zamieszczono w ramce, wynosi

| Dane techniczne pompy hydraulicznej | |

|---|---|

| Objętość geometryczna: | 60 cm3 |

| Maksymalne natężenie przepływu Q: | 120 dm3/min |

| Natężenie przepływu przy 1000 obr./min: | 80 dm3/min |

| Maksymalna prędkość obrotowa: | 5000 obr/min |

| Maksymalne ciśnienie ciągłe: | 600 barów |

| Zakres temperatury pracy: | -5 ÷ 60 °C |

| Lepkość oleju hydraulicznego: | 10 ÷ 400 cSt |

Brak odpowiedzi na to pytanie.

Na rysunku przedstawiono fragment urządzenia z zamontowaną smarowniczką (kalamitką). Które z przedstawionych na rysunkach urządzeń należy zastosować do smarowania?

Brak odpowiedzi na to pytanie.

Jakie czynności są charakterystyczne dla utrzymania układów pneumatycznych?

Brak odpowiedzi na to pytanie.

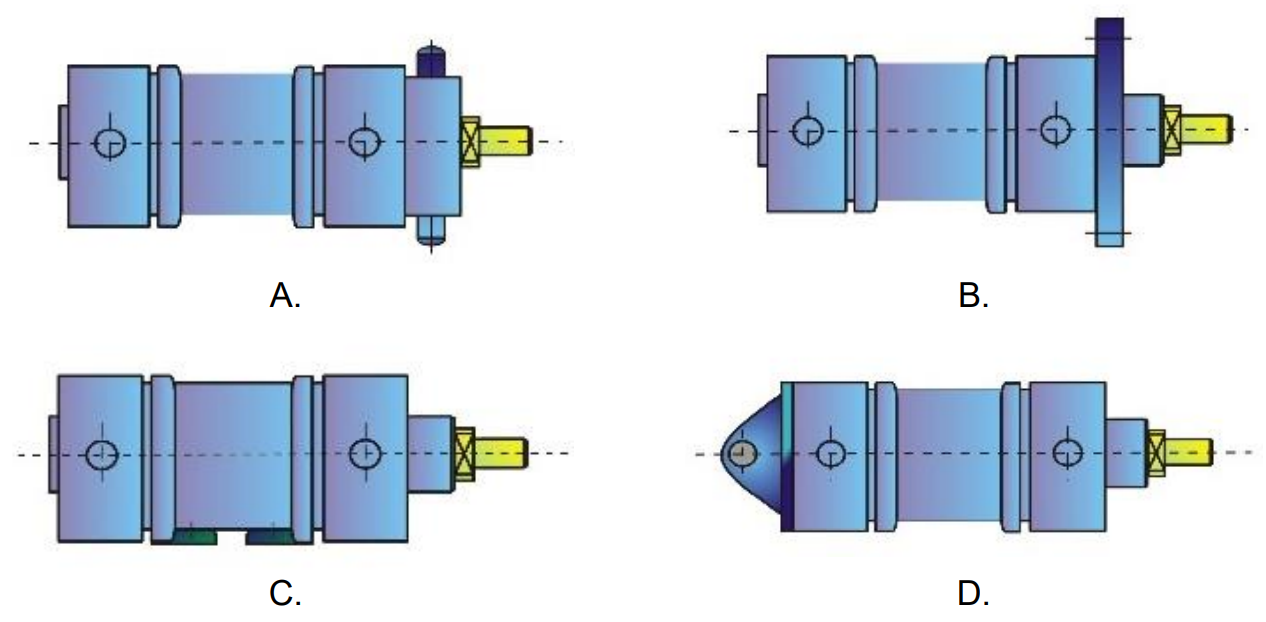

Jakiego rodzaju łożysko zostało przedstawione na rysunku?

Brak odpowiedzi na to pytanie.

Aby odkręcić śrubę z sześciokątnym gniazdem, konieczne jest zastosowanie klucza

Brak odpowiedzi na to pytanie.

Aby zmierzyć nieznaną rezystancję z wysoką precyzją przy użyciu trzech rezystorów odniesienia o znanych wartościach, jaki przyrząd powinno się zastosować?

Brak odpowiedzi na to pytanie.

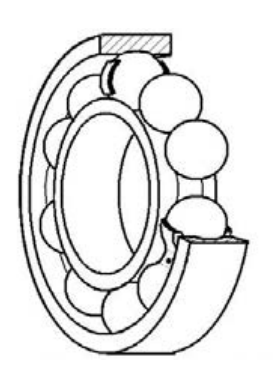

Który rodzaj obróbki ręcznej przedstawiono na rysunkach?

Na podstawie fragmentu instrukcji serwisowej sprężarki tłokowej wskaż, która z wymienionych czynności konserwacyjnych powinna być wykonywana najczęściej.

| Czynność | Cykle | |

|---|---|---|

| Filtr ssący | kontrolowanie | co tydzień |

| czyszczenie | co 60 godzin eksploatacji | |

| wymiana | zależnie od potrzeb (co najmniej raz w roku) | |

| Kontrola stanu oleju | codziennie przed uruchomieniem | |

| Wymiana oleju | pierwsza wymiana | po 40 godzinach eksploatacji |

| kolejna wymiana | raz w roku | |

| Spust kondensatu | co najmniej raz w tygodniu | |

| Czyszczenie zaworu zwrotnego | co najmniej raz w roku | |

| Pasek klinowy | kontrola naprężenia | co tydzień |

| wymiana | w przypadku zużycia | |

Brak odpowiedzi na to pytanie.

Jakiego typu oprogramowanie powinno być zastosowane do monitorowania przebiegu procesów w przemyśle?

Brak odpowiedzi na to pytanie.

Jakie jest zastosowanie przedstawionego na rysunku elementu?

Brak odpowiedzi na to pytanie.

Który rodzaj zasilania jest wykorzystywany do pracy urządzenia mechatronicznego przedstawionego na rysunku?

Brak odpowiedzi na to pytanie.

Jakie komponenty powinny być wykorzystane do stworzenia półsterowanego mostka prostowniczego?

Brak odpowiedzi na to pytanie.

Zależność między ciśnieniem p, temperaturą T i objętością V powietrza opisuje zależność poniżej. Obniżenie temperatury powietrza przy jego stałej objętości

p · V T | = const |

Brak odpowiedzi na to pytanie.

Jakie urządzenie można zastosować do pomiaru siły nacisku generowanej przez prasę pneumatyczną?

Brak odpowiedzi na to pytanie.

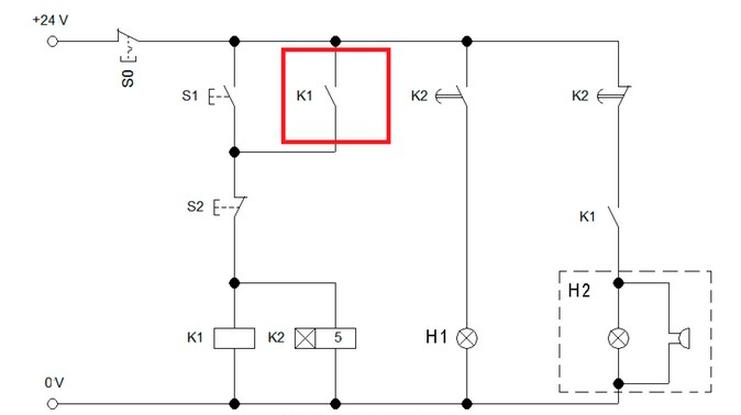

Zestyk K1, oznaczony na schemacie czerwoną ramką, odpowiada za

Brak odpowiedzi na to pytanie.

Przed przystąpieniem do wymiany zaworu elektropneumatycznego, sterowanego przez PLC, co należy zrobić?

Brak odpowiedzi na to pytanie.

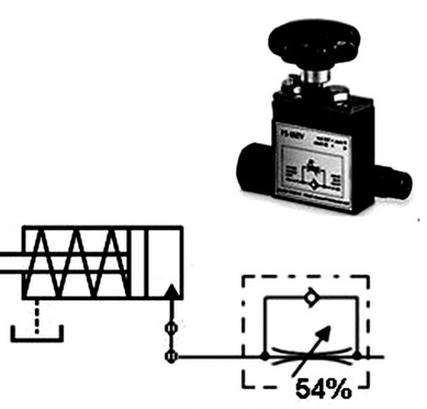

W układzie hydraulicznym zainstalowano zawór dławiąco-zwrotny w sposób pokazany na rysunku. Jaką reakcję wywołuje w tym układzie odkręcanie pokrętła ręcznego?

Brak odpowiedzi na to pytanie.

Która z wymienionych działań, które są częścią montażu osłon przy użyciu wielu mocowań śrubowych, powinna być realizowana ściśle zgodnie z wytycznymi?

Brak odpowiedzi na to pytanie.

Pokazany na rysunku sposób montowania podzespołów elektronicznych, na płytce obwodu drukowanego, to

Brak odpowiedzi na to pytanie.

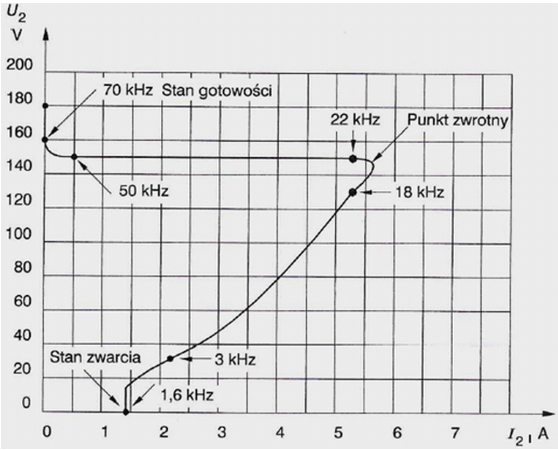

Jaka powinna być wartość znamionowego napięcia zasilania urządzenia, aby mogło być zasilane przez zasilacz impulsowy o charakterystyce napięciowo-prądowej przedstawionej na rysunku?

Brak odpowiedzi na to pytanie.

Rozpoczęcie demontażu elektrozaworu w systemie elektropneumatycznym wymaga najpierw odłączenia

Brak odpowiedzi na to pytanie.

Który z wymienionych materiałów znajduje zastosowanie w konstrukcjach spawanych?

Brak odpowiedzi na to pytanie.

Jaką wartość ciśnienia wskazuje miernik przedstawiony na ilustracji?

Brak odpowiedzi na to pytanie.

Które elementy przedstawiono na rysunku?

Brak odpowiedzi na to pytanie.

Jaką czynność należy zrealizować w pierwszej kolejności, instalując oprogramowanie do programowania sterowników PLC?

Brak odpowiedzi na to pytanie.

Radarowy czujnik wykorzystujący efekt Dopplera pozwala na określenie wartości

Brak odpowiedzi na to pytanie.

Na podstawie wyników pomiarów rezystancji zestyków przycisków S1 i S2 przedstawionych w tabeli można wnioskować, że

| Pomiar rezystancji zestyku w Ω | ||||

|---|---|---|---|---|

| przycisku zwiernego S1 | przycisku rozwiernego S2 | |||

| przed wciśnięciem przycisku | po wciśnięciu przycisku | przed wciśnięciem przycisku | po wciśnięciu przycisku | |

| ∞ | ∞ | 0 | 0 | |

Brak odpowiedzi na to pytanie.

W systemie mechatronicznym jako sposób przenoszenia napędu użyto paska zębatego. Podczas rutynowej inspekcji paska należy ocenić jego stopień zużycia oraz

Brak odpowiedzi na to pytanie.

Jaki rodzaj łożyska został przedstawiony na rysunku?

Brak odpowiedzi na to pytanie.

Podczas nieostrożnego lutowania pracownik narażony jest przede wszystkim na

Brak odpowiedzi na to pytanie.

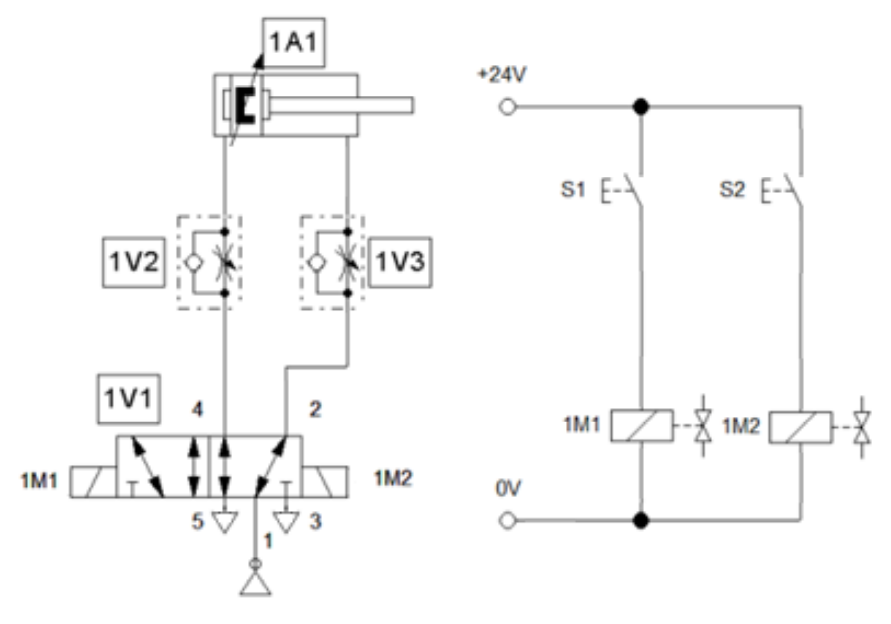

W układzie elektropneumatycznym przedstawionym na ilustracji należy zamontować zawór rozdzielający w wersji

| Wersja zaworu | W1 | W2 | W3 | W4 |

|---|---|---|---|---|

| Liczba cewek | 1 | 2 | 1 | 2 |

| Typ zaworu | 4/2 | 4/3 | 5/2 | 5/2 |

| Biegunowość zasilania | dowolna | dowolna | dowolna | dowolna |

Brak odpowiedzi na to pytanie.

Woltomierz, podłączony do prądniczki tachometrycznej o stałej 10 V/1000 obr/min, pokazuje napięcie 7,5 V. Jaką prędkość obrotową mierzymy?

Brak odpowiedzi na to pytanie.

Ile napędów jest zastosowanych w manipulatorze, którego schemat przedstawiono na rysunku?

Brak odpowiedzi na to pytanie.

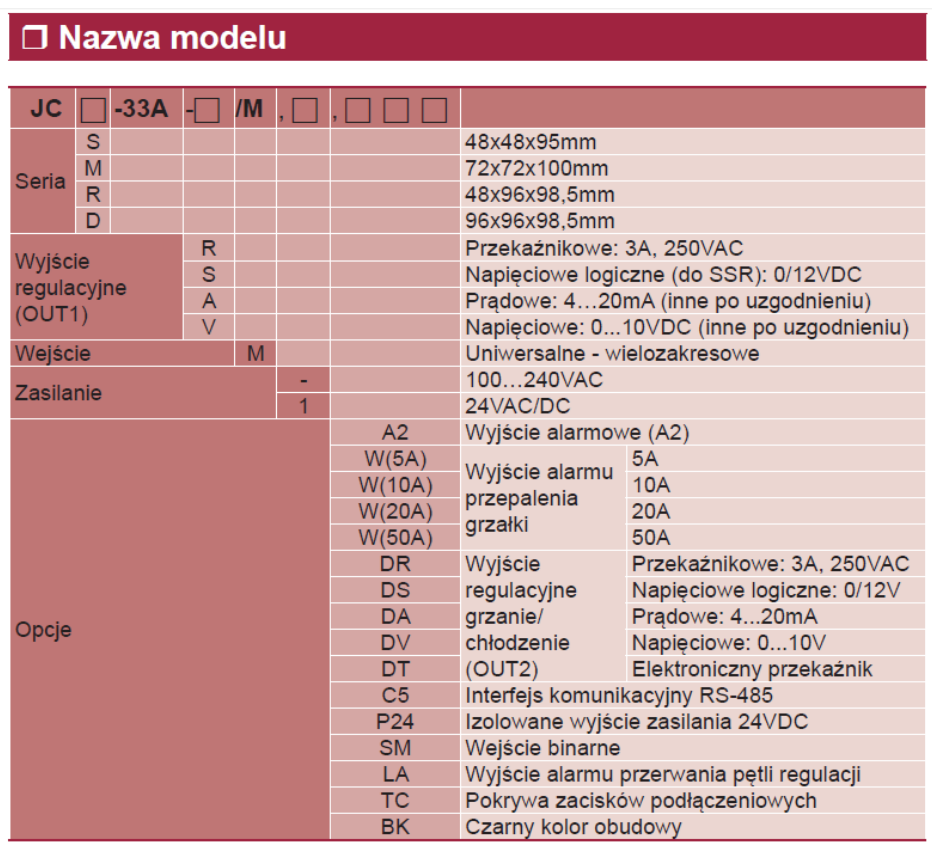

Uszkodzeniu uległ regulator temperatury i procesu JCM-33A zasilany napięciem sieciowym, posiadający wyjście alarmu przerwania pętli regulacji i wyjście prądowe 4÷20 mA. Na podstawie fragmentu karty katalogowej dobierz model regulatora, który odpowiada uszkodzonemu.

Brak odpowiedzi na to pytanie.

Jakie połączenie można zaklasyfikować jako połączenia trwałe?

Brak odpowiedzi na to pytanie.

Jakie urządzenie jest używane do pomiaru temperatury płynów?

Brak odpowiedzi na to pytanie.

Produkcja sprężonego powietrza w systemach pneumatycznych obejmuje przynajmniej jego

Brak odpowiedzi na to pytanie.